(54) СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОХЛОРИРОВАННОГО ПОЛИЭТИЛЕНА

соединениями, вследствие чего, как инициаторы, они не находят применения в промышленности.

Известен также способ, по которому су-льфохлорированию подвергают 3%-ный раствор полиэтилена в четыреххлористом углероде газообразной смесью сернистого ангидрида и хлора, где в качестве инициатора применяют орга нические оксиперекиси, например, диоксиперекись хлораля или перекись оксиметилтрет-бутила в количестве 10,5 вес.%. Скорость подачи сернистого газа и хлора 0,4 г/мин и 0,3 г/ /мин соответственно, время реакции 1,7 ч. Получают 23,2 г хлорсульфи- , рюванного полиэтилена с содержанием серы 10,5%, хлора 32,7% 4.

Недостатком является то, что спо,соб получения сульфохлорированного полиэтилена практически включает два производства: производство инициатор и дальнейшее использование его для инициирования в производстве сульфохлорированного полиэтилена. Производство инициатора в промышленном масштбе не известно, поскольку оно является огне-, взрывоопасным, связано с разработкой особых условий хранения инициатора, так как органические перекиси являются малостабильными соединениями. Введение инициатора в зону реакции усложняет технологическое оформление процесса и повышает его пожароопасность.

Цель изобретения - комплексное ведение процесса и улучшение техники безопасности.

Поставленная цель достигается .тем что в способе получения сульфохлорированного полиэтилена контактированием раствора полиэтилена в четыреххлористом углероде с газообразной смесью хлора и сернистого газа в присутствии инициатора, в качестве инициатора используют алканы, ангидриды или альдегиды карбоновых кислот взятые в количестве 0,4-0,8% от веса раствора полиэтилена и обработанные кислородом или смесью кислорода и сернистого газа при ультрафиолетовом облучении и 50-60°С.

Температурой реакции окисления ил сульфоокисления является икфервал 50-60с, снижение температура ниже 50°С приводит к коагуляции полиэтилена из растворителя, повышение температуры нецелесообразно в. связи с ухудшением растворимости исходных газов . Количество окисляемого или сульфоокисляемого агентов 0,4-0,8 вес.%. При уменьшении концентрации алканов, ангидридов, альдегидов карбоновых ки лот реакция сульфохлорирования полиэтилена протекает с незначительной скоростью, увеличение концентрации выше 0,8 вес.% способствует коагуляции полиэтилена, кристаллизации бензойной кислоты из раствора.

j Предлагаемый способ позволяет искл1очить производство и наработку инициатора, проводить сульфохлорироварие полиэтилена в присутствии доступ}ных, стабильных органических соединений, в качестве которых использовали алканы, ангидриды, альдегиды карбоновых кислот. Указанные соединения легко в присутствии кислорода или смеси кислорода и сернистого газа пр ультрафиолетовом облучении образуют свободные радикалы, зарождающие цепную реакцию сульфохлорирования полиэтилена. Сульфохлорированию подвергали полиэтилен высоко плотности марки М 10802-020 в четыреххлористом углероде до содержания в готовом продукт серы - 1,3-2,2% хлора - 24,0-34,0%.

Пример 1. в реактор, изолированный от света, загружают 110 г четыреххлористого углерода и 5,5 г полиэтилена и при 70-75 0 растворяют полиэтилен в течение 2 ч. Затем температуру раствора снижают до 60°С, дозируют бензальдегид в количестве 0,8 вес.% к раствору полиэтилена и подают кислород со скоростью 3,5 г/ч Температуру поднимают до 70-75с и подают хлор и сернистый ангидрид со скоростью 4,8 г/ч и 0,48 г/ч соответственно. Процесс сульфохлорирования ведут в течение 2,5 ч, затем полимер анализируют на содержание серы и хлора по Шенигеру. Получают 7,8 г хлорсульфохлорированного полиэтилена с содержанием серы 2,21%/ хлора 23,40%.

Пример 2. В светоизолированный реактор загружают 110 г четыреххлористого углерода и 5,5 г полиэтилена. Растворя1от полиэтилен в течение 2 ч при 70-75 0. Температуру полученного раствора снижают до 60°С, добавляют бензальдегид в количестве 0,4 вес.% и подают кислород со скоростью 2,5 г/ч. Реакцию сульфохлорирования проводят по примеру 1. После 3 часов сульфохлорирования получают 7,7 г хлорсульфохлорированного полиэтилена с содержанием хлора 19,79%, серы 1,11%.

Пример 3. В реактор, выполненный из кварца, помещают 1 г полиэтилена и 99 г четыреххлористого углерода. Растворение полиэтилена ведут при 70-7Б С при перемешивании в течение 1-1,5 ч. Температуру снижают до 50°С, добавляют 0,54 вес.% уксусного ангидрида к весу раствора полиэтилена и при освещении реакционной ,смеси ртутно-кварцевой лампой,. установленной на расстоянии 10 см от реактора, подают кислород со скоростью 2,4 г/ч и сернистый ангидрид со скоростью 0,48 г/ч. По окончании реакции сульфоркисления освещение реакционной массы прекращают, температуру поднимают до 70-75с и ведут сульфохлори|Езование реакционной смеси со скороеЛ-ью подачи хлора 4,8 г/ч,сернистого газа 0,48 г/ч. Через 1 ч получаиот 2,2 г сульфохлорированного полиэтилена с содержанием хлора 35,45%, серы 1,13%.

Пример 4. Выполняется аналогично примеру 3. В качестве сульфоокисляемого агента используется смесь циклогексана и уксусного аигидрида в количестве О,б вес.% и 0,2 вес.% срответственно. Через 60 мин получают 2,3 г сульфохлорированного полиэтилена с содержанием хлора 30,55%, серы 0,55%.

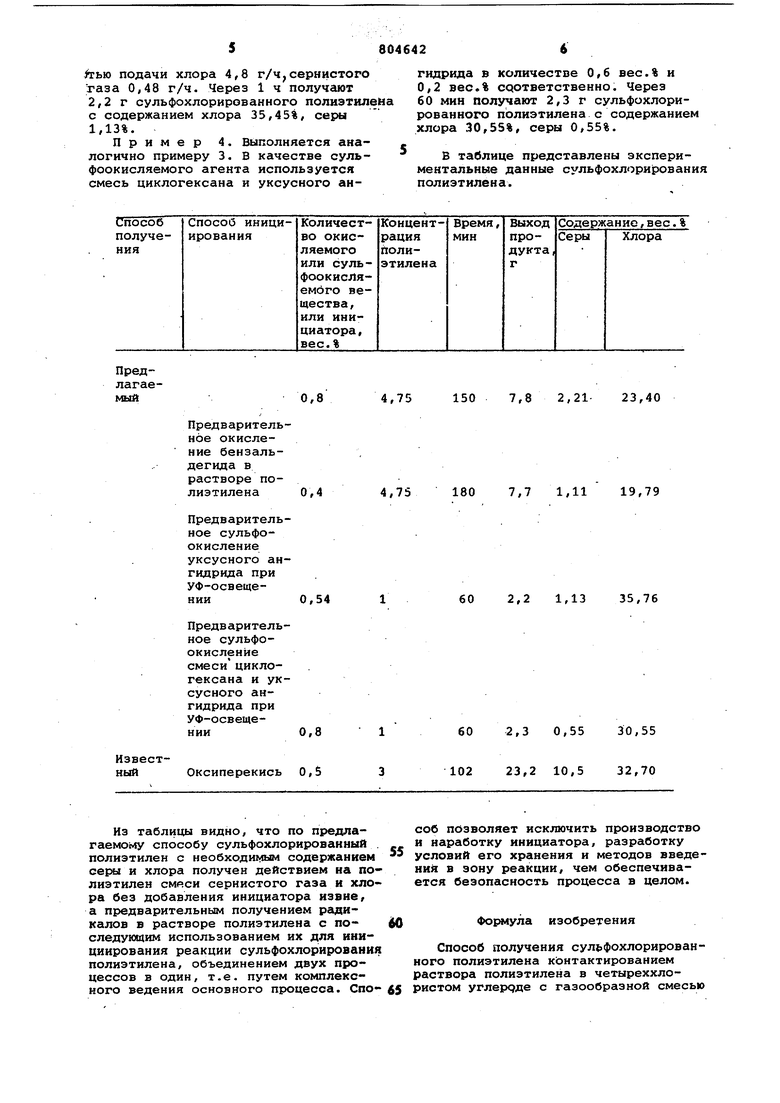

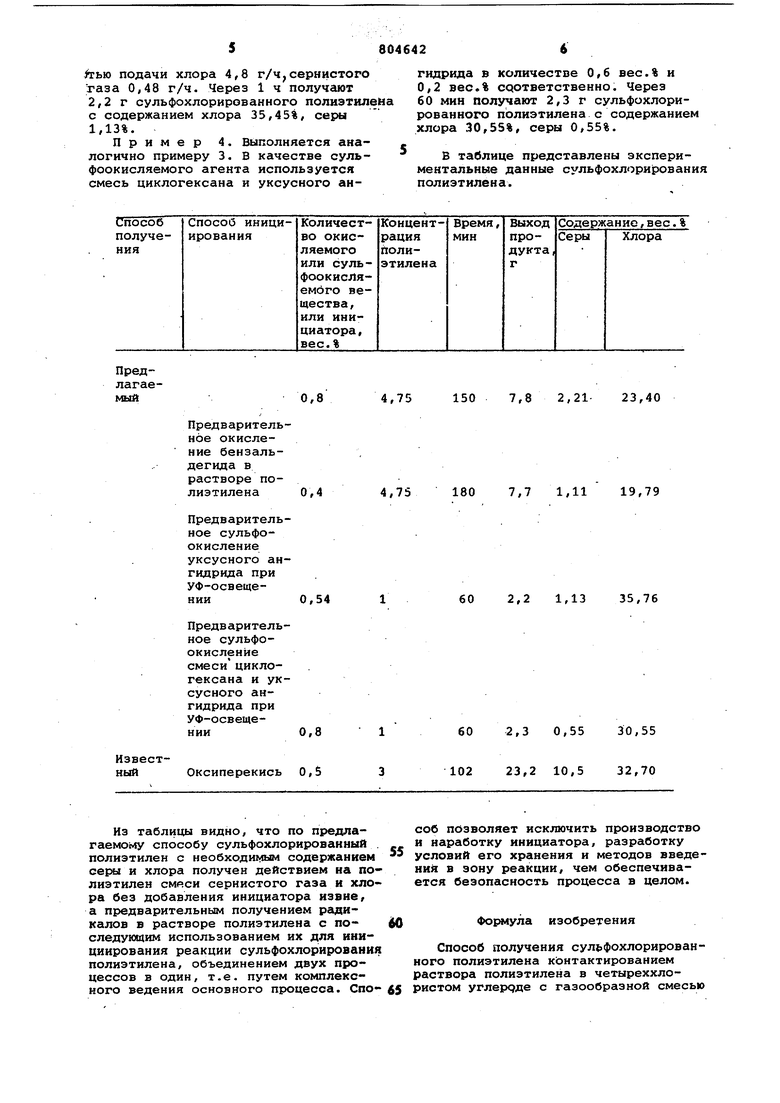

В таблице представлены экспериментальные данные сульфохлорирования полиэтилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфохлорированного полиэтилена | 1976 |

|

SU583139A1 |

| Способ получения сульфохлорированного полиэтилена | 1961 |

|

SU145344A1 |

| Способ получения моносульфохлоридов алканов | 1972 |

|

SU516683A1 |

| Способ получения стабилизированного хлорсульфированного полиэтилена | 1988 |

|

SU1599381A1 |

| Способ получения хлорангидридов алкан-и циклансульфокислот | 1952 |

|

SU100619A1 |

| Способ получения хлорсульфированного полиэтилена | 1991 |

|

SU1836386A3 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОХЛОРИРОВАННОГО ПОЛИЭТИЛЕНА | 1973 |

|

SU364634A1 |

| Способ получения хлорсульфированного полиэтилена низкого давления | 1960 |

|

SU134848A1 |

| Способ хлорсульфирования полиэтилена | 1974 |

|

SU547456A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛСУЛЬФОХЛОРИДОВ | 1968 |

|

SU231547A1 |

Предлагае0,8

К&1Й

Предварительное окисление бензальдегида в растворе полиэтилена

Предварительное сульфоокислениеуксусного ангидрида при уф-освещении

Предв арительное сульфоокисленйесмеси циклогексана и уксусного ангидрида при УФ-освещении

ИзвестОксиперекись 0,5 ный Из таблицы видно, что по предлагаемому способу сульфохлорированный . полиэтилен с необходимым содержанием серы и хлора получен действием на полиэтилен смеси сернистого газа и хлора без добавления инициатора извие, а предварительным получением радикалов в растворе полиэтилена с последуихцим использованием их для инициирования реакции сульфохлорирования полиэтилена, объединением двух процессов в один, т.е. путем комплексного ведения основного процесса. Спо4,75 150 7,8 2,21 23,40

4,75 180 7,7 1,11 19,79

60 2,2 1,13 35,76

60 2,3 0,55 30,55

102 23,2 10,5 32,70 соб позволяет исключить производство и наработку инициатора, разработку условий его хранения и методов введения в зону реакции, чем обеспечивается безопасность процесса в целом. Формула изобретения Способ получения сульфохлорированного полиэтилена контактированием раствора полиэтилена в четыреххлористом углеррде с газообразной смесью

хлора и сернистого газа в присутствии инициатора, отличающийс я тем, что, с целью комплексного ведения процесса и улучшения техники безопасности, в качестве инициатора используют алканы, ангидриды или альдегиды карбоновых кислот, взятые в количестве 0,4-0,8% от веса раствора полиэтилена и обработанные кислородом или смесью кислорода и сернистого газа при ультрафиолетовом облучении и 50-60 С.

Источники информации, принятые во внимание при экспертизе

364634, кл. С 08 Р 8/38, 1973 (прототип) .

Авторы

Даты

1981-02-15—Публикация

1979-04-13—Подача