Изобретение относится к производству химически модифицированных полиолефинов, в частности к получению сульфохлорированного полиэтилена, оно быть использовано в промышленности пластмасс. Известны способы получения сульфохлорированного полиэтилена обработкой суспензии или раствора полиэтилена в углеводородном или алифатическом галоидуглеводородном растворителе смесь хлора и сернистого ангидрида .1-3 . Наиболее близкий по технической сущности к описываемому способ получения сульфохлорированного полиэтилена по патенту 4 , заключающийся в обработке раствора полиэтилена в четыреххлористом углеводороде смесью хлора и сернистого агнидрида при 7085°С в присутствии радикальных инициаторов, например oL.tx -азодиизобутиронитрила, при этом подают на 40 вес.ч. этиленового полимера 50 вес.ч. хлора и 7 вес.ч. сернистого ангидрида ll Недостаток указанного способа состоит в том, что необходимое содержа ние хлора и серы в сульфохлорированном полиэтилене достигается подачей избыточных количеств хлора и сернист го ангидрида: 20 и 200-400% соответст венно. При этом продолжительность процесса и применение растворов с концентрацией полиэтилена до 5% обусловливают низкую производительность данной стадии. Цель изобретения - интенсификация процесса при одновременном достижении высокой конверсии газов и, следова тельно, повышение выхода целевого продукта на единицу реакционного объема. Поставленная цель достигается тем, что сульфохлорирование полиэтилена осуществляют в виде его раствора в хлорбензоле. Последний обладает лучшей растворяющей способностью по отношению к полиэтилену в сравнении с четыреххло ристым углеродом, что позволяет использовать для проведения сульфохлорирования раствор полиэтилена в хлорбензоле концентрацией 10-12%. Проведение процесса сульфохлорирования в среде предлагаемого растворителя позволяет также повысить скорость реакции,что сокращает время ведения процесса в 23 раза независимо от типа применяемого инициатора при одновременном снижении подаваемых избыточных количеств газов, особенно сернистого ангидрида.

Способ осуществляют в лабораторных условиях следующим образом.

В трехгорлый реактор, снабженный перемешивающим устройством, термометром и холодильником, загружают хлорбензол и полиэтилен высокой плотноети. Содержимое реактора подогревают до 70-90 С и при перемешивании ведут растворение полиэтилена. После его растворения температуру раствора понижают до 55-70°С и производят загрузку инициатора и подачу смеси газов в необходимых количествах. Полученный продукт анализируют на содержание хлора и серы.

Пример 1. В реактор загружают 55 г полиэтилена и 1100 г четыреххлористого углерода и при 75°С ведут растворение в течение 2 ч. Затем температуру раствора снижают до И вносят 0,08 г порофора (oL , оС -азодиизобутиронитрила) и подгиот хлор и сернистый ангидрид со скростью 14,3 и 3,0 г/ч соответственно. По истечении 1,5 ч. дозировку инициатора повторяют и продолжают процесс сульфохлорирования еще 1,5 ч. По окончании реакции получают 79 г сульфохлорированного полиэтилена с содержанием хлора 27,1, серы 1,57. Конверсия газов по хлору 82,8%, по сернистому ангидриду - 27,6%

Пример 2. в реактор загружают 1100 г хлорбензола и 55 г полиэтилена и при 95С ведут растворение в течение 1 ч. Затем температуру снижают до , вносят 0,08 г порофора и подают хлор и сернистый ангидрид со скоростью 48 и 4,5 г/ч соответственно. Поддерживая температуру 75°С, процесс сульфохлорирования ведут в течение 1 ч. По окончании реакции получают 80,3 г сульфохлорированного полиэтилена с содержанием хлора 28,2 и серы 2,0%. Конверсия газов по хлору 95%, по сернистому ангидриду 71,5%.

Пример 3. В реактор загружают 1100 г хлорбензола и 110 г полиэтилена и при температуре ведут растворение в течение 1,5 ч, затем температуру снижают до 70С, вносят 0,2 г (0,18%) порофора, после чего подают хлор и сернистый ангидрид со скоростью 100 и 8 г/ч соответственно При температуре процесс сульфохлорирования ведут в течение 1 ч. Получают 159,9 г сульфохлорированного полиэтилена с содержанием хлора 30,1% и серы 1,9%. Конверсия газов по хлору 96,4% и по сернистому ангидриду 77%.

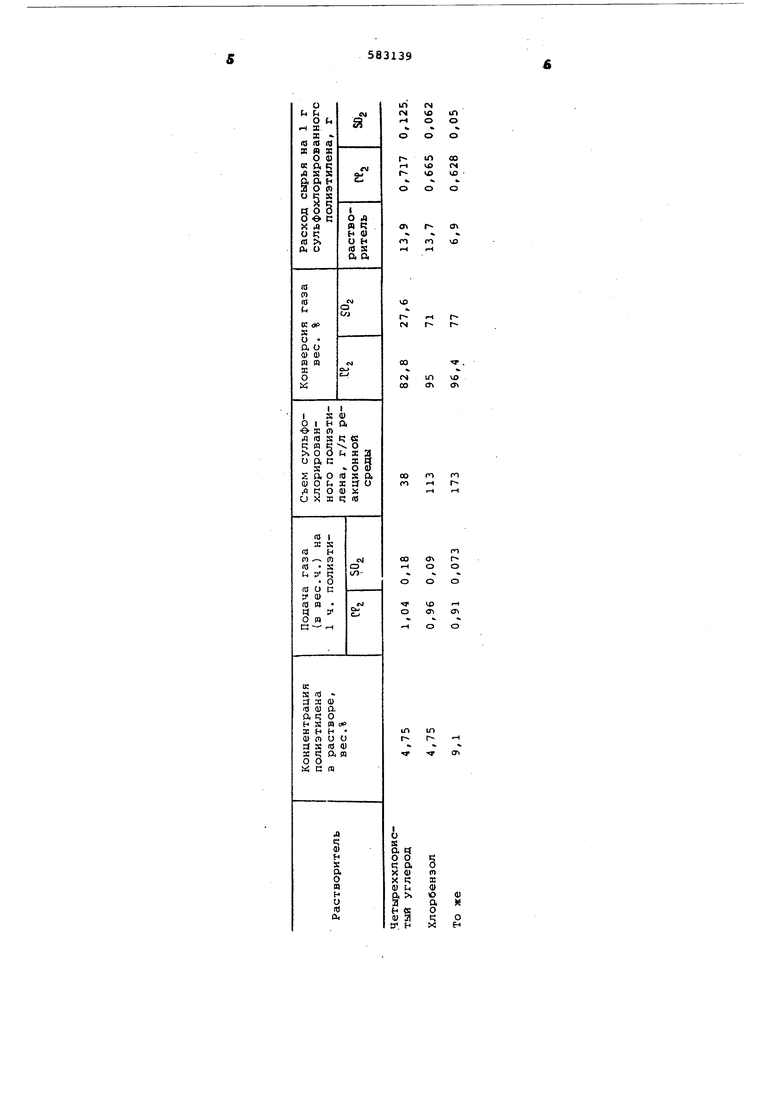

Результаты примеров 1-3 приведены в таблице.

(U

M

О

fH

Как видно из таблицы, использование хлорбензола в качестве растворителя полиэтилена и реакционной среды при его сульфохлориррвании позволяет увеличить съем сульфохпориров 1нного, полиэтилена с единицы реакционного объш(а в 5 раз при уменьшении расхода хлора на 13-15%, сернистого ангидт рида - в 2,5 раза и органического растворителя в 2 раза.

Формула изобретения

Способ получения сульфохлорированного полиэтилена обработкой раствора полиэтилена в галоидзамещенном углеводородном растворителе газообразной смесью хлора и сернистого ангидрида

при 70-85 С в присутствии радикальных инициаторов, отличающийся тем, что, с целью увеличения выхода целевого продукта на единицу реакционного Объема, снижения расхода хлораi сернистого ангидрида и растворителя, в качестве последнего применяют хлорбензол.

Источники информации, принятые во внимание при экспертизе:

1.Патент Англии О 873068, кл. 2/6/Р, 1961.

2.Патент ФРГ 1068012, кл. 39с, 25/01, 1960.

3. Патент ГДР 50953, кл. 39с, 25/01, 1966.

4. Патент США № 2640048, кл. 260-93.7, 1954.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфохлорирован-НОгО пОлиэТилЕНА | 1979 |

|

SU804642A1 |

| Способ получения хлорсульфированного полиэтилена низкого давления | 1960 |

|

SU134848A1 |

| Способ получения хлоралкилсульфохлоридов | 1987 |

|

SU1558900A1 |

| Способ получения хлорсульфированного полиэтилена | 1991 |

|

SU1836386A3 |

| Способ получения хлорированного или хлорсульфированного полиэтилена | 1984 |

|

SU1260366A1 |

| Способ получения хлорсульфированного полиэтилена | 1980 |

|

SU910661A1 |

| Способ хлорсульфирования полиэтилена | 1974 |

|

SU547456A1 |

| Способ получения стабилизированного хлорсульфированного полиэтилена | 1988 |

|

SU1599381A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛСУЛЬФОХЛОРИДОВ | 1968 |

|

SU231547A1 |

| Способ получения алкилсульфохлоридов | 1989 |

|

SU1685929A1 |

Авторы

Даты

1977-12-05—Публикация

1976-03-22—Подача