(54) УСТРОЙСТВО ДЛЯ ЗАМАСЛИВАНИЯ НИТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для замасливания нитей | 1979 |

|

SU825714A1 |

| Устройство для замасливания движущейся нити | 1989 |

|

SU1719486A1 |

| Устройство для замасливания нитей | 1987 |

|

SU1463817A1 |

| Устройство для замасливания нитей | 1986 |

|

SU1308655A1 |

| Устройство для вытягивания нити | 1980 |

|

SU912692A1 |

| Устройство для формирования нити из термопластичного материала | 1982 |

|

SU1071583A1 |

| Устройство для нанесения замасливателя на нить | 1990 |

|

SU1796711A1 |

| Способ замасливания волокнистого продукта и устройство для его осуществления | 1986 |

|

SU1390263A1 |

| Устройство для замасливания хлопковой волокнистой ленты на текстильной машине | 1979 |

|

SU912786A1 |

| Регенеративный теплообменник | 1990 |

|

SU1726911A2 |

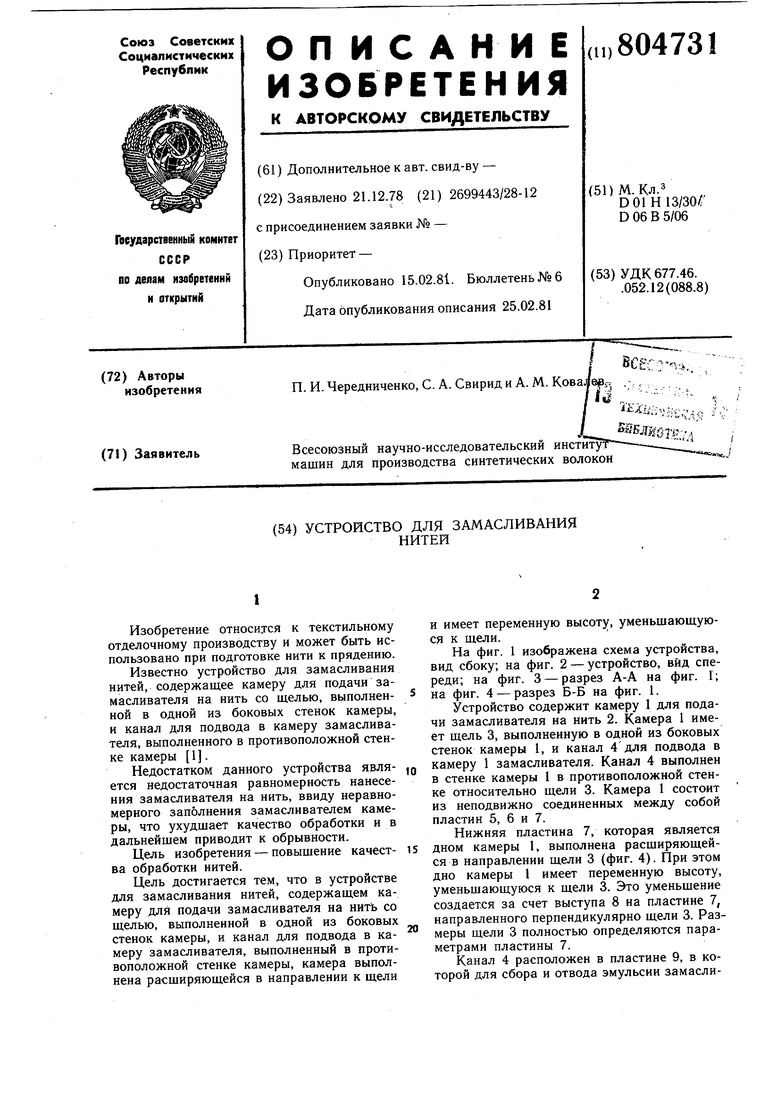

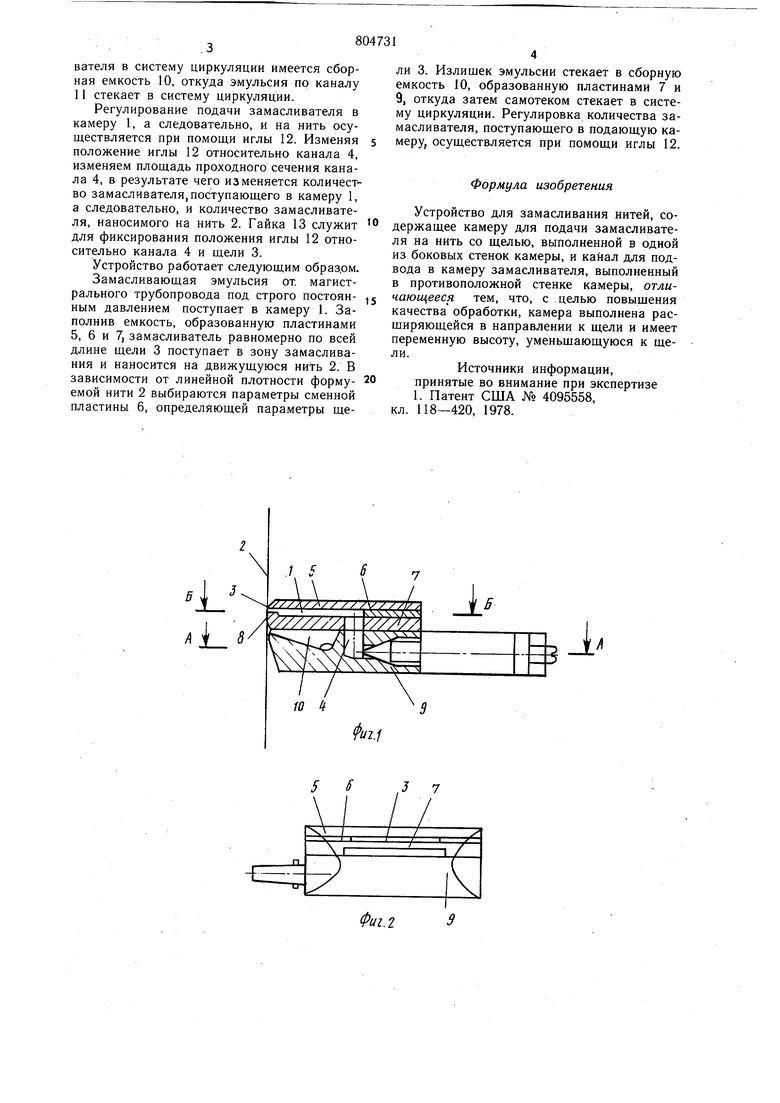

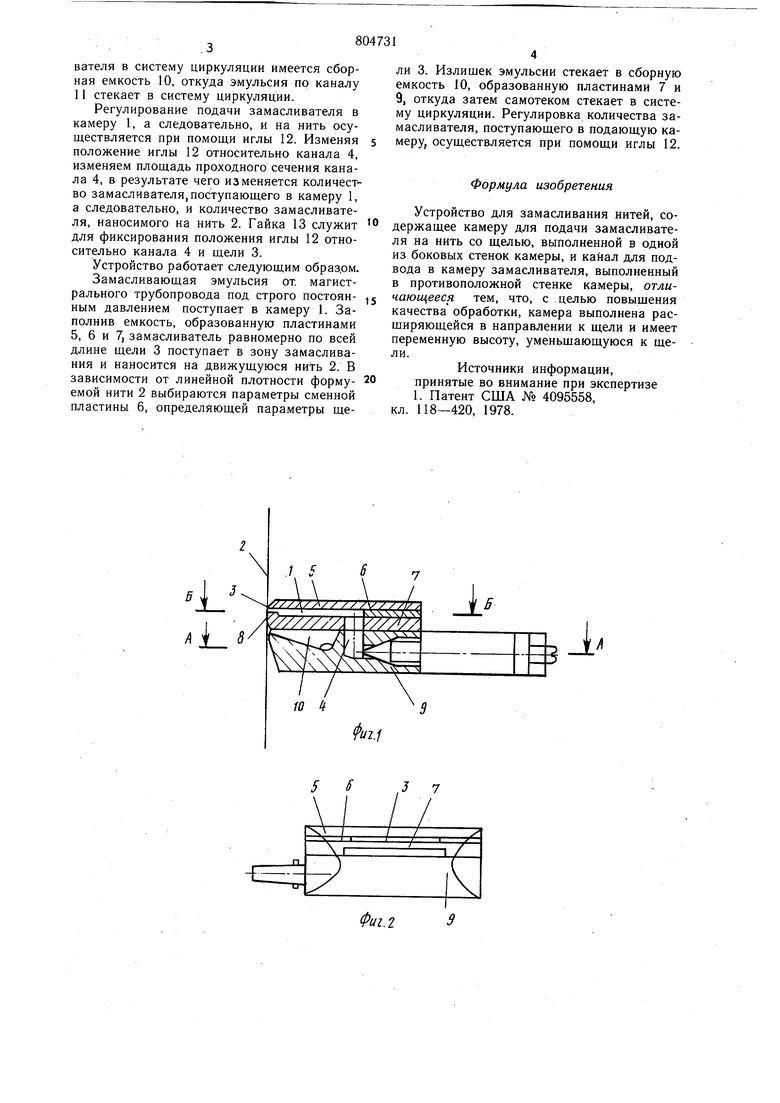

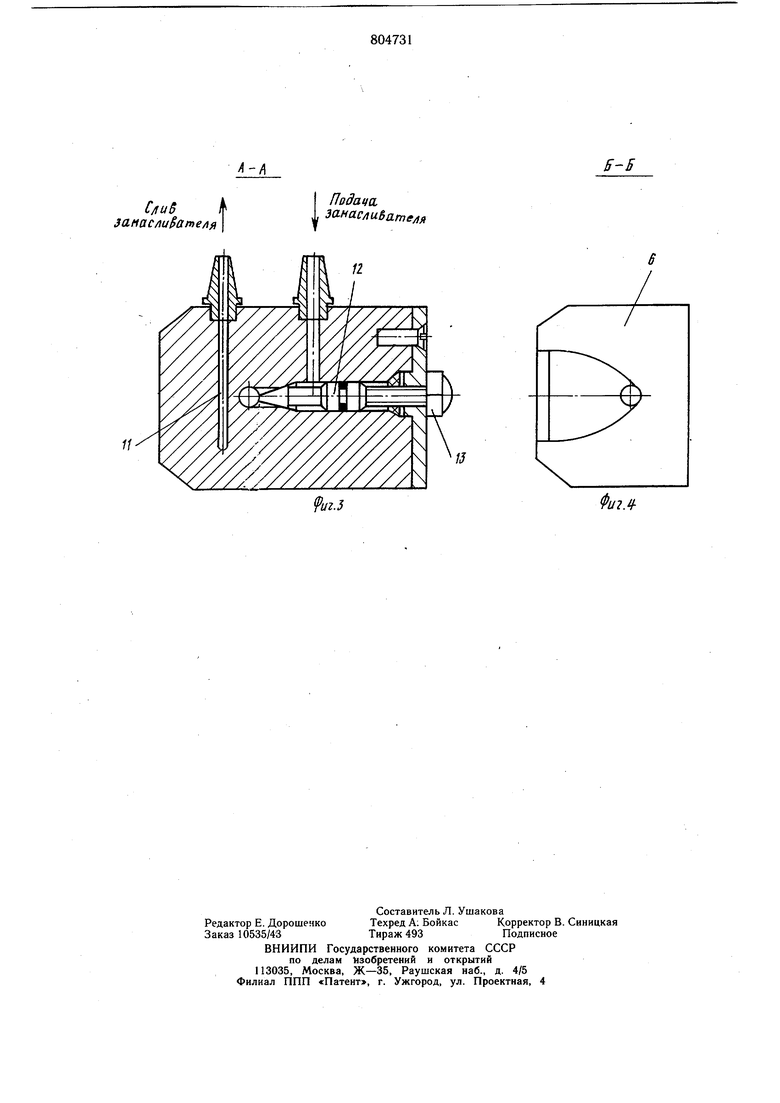

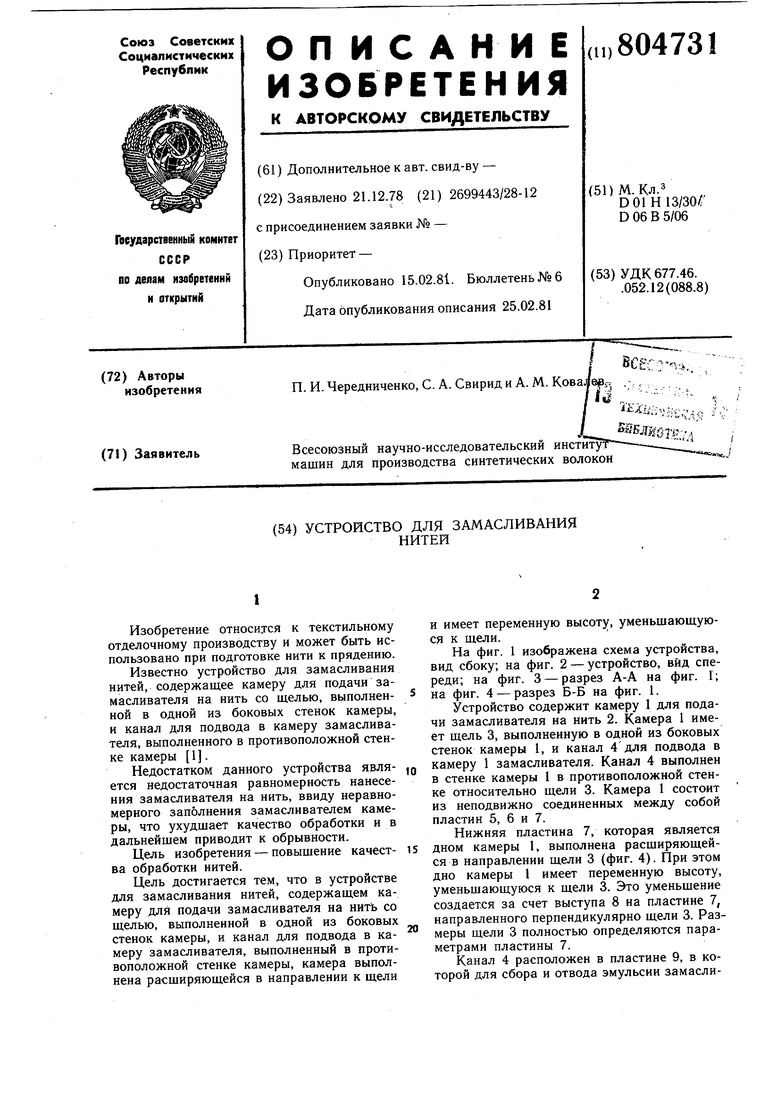

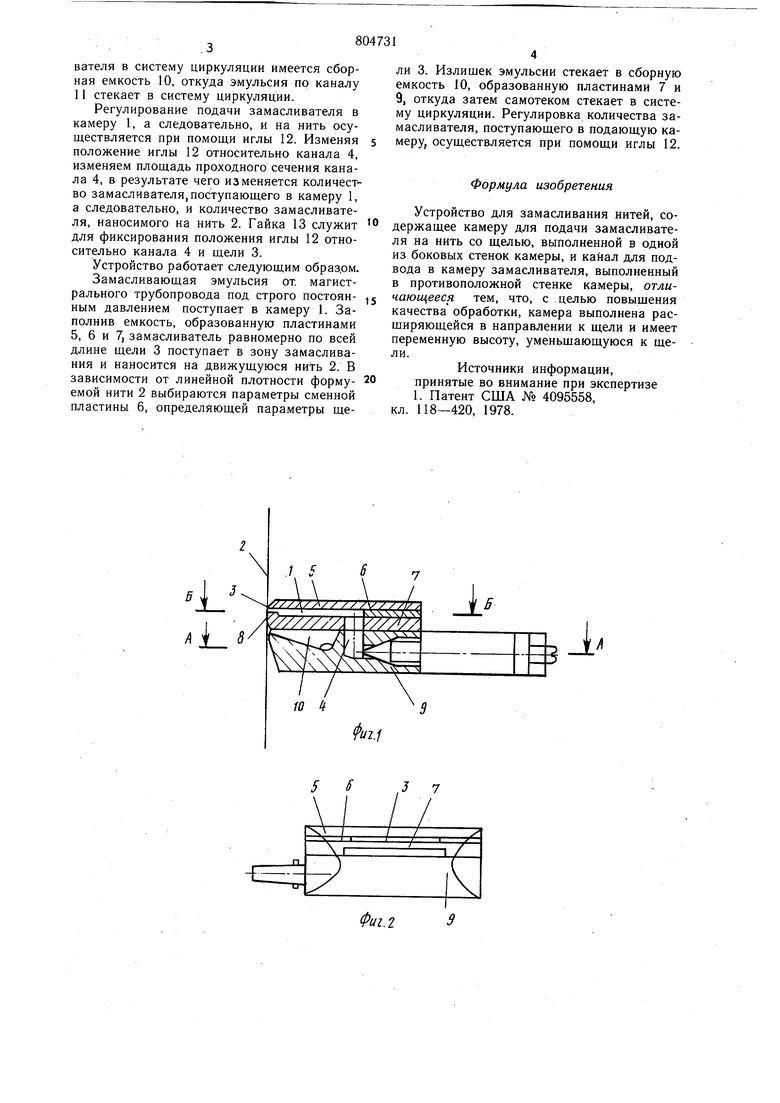

Изобретение относится к текстильному отделочному производству и может быть использовано при подготовке нити к прядению. Известно устройство для замасливания нитей, содержащее камеру для подачи замасливателя на нить со щелью, выполненной в одной из боковых стенок камеры, и канал для подвода в камеру замасливателя, выполненного в противоположной стенке камеры 1. Недостатком данного устройства является недостаточная равномерность нанесения замасливателя на нить, ввиду неравномерного заполнения замасливателем камеры, что ухудшает качество обработки и в дальнейшем приводит к обрывности. Цель изобретения - повышение качества обработки нитей. Цель достигается тем, что в устройстве для замасливания нитей, содержащем камеру для подачи замасливателя на нить со щелью, выполненной в одной из боковых стенок камеры, и канал для подвода в камеру замасливателя, выполненный в противоположной стенке камеры, камера выполнена расширяющейся в направлении к щели И имеет переменную высоту, уменьшающуюся к щели. На фиг. 1 изображена схема устройства, вид сбоку; на фиг. 2 - устройство, вид спереди; на фиг. 3 -разрез А-А на фиг. Г; на фиг. 4 - разрез Б-Б на фиг. 1. Устройство содержит камеру 1 для подачи замасливателя на нить 2. Камера 1 имеет щель 3, выполненную в одной из боковых стенок камеры 1, и канал 4 для подвода в камеру 1 замасливателя. Канал 4 выполнен в стенке камеры 1 в противоположной стенке относительно щели 3. Камера 1 состоит из неподвижно соединенных между собой пластин 5, 6 и 7. Нижняя пластина 7, которая является дном камеры 1, выполнена расширяющейся в направлении щели 3 (фиг. 4). При этом дно камеры 1 имеет переменную высоту, уменьшающуюся к щели 3. Это уменьщение создается за счет выступа 8 на пластине 7, направленного перпендикулярно щели 3. Размеры щели 3 полностью определяются параметрами пластины 7. Канал 4 расположен в пластине 9, в которой для сбора и отвода эмульсии замасливателя в систему циркуляции имеется сборная емкость 10, откуда эмульсия по каналу 11 стекает в систему циркуляции. Регулирование подачи замасливателя в камеру 1, а следовательно, и на нить осуществляется при помощи иглы 12. Изменяя положение иглы 12 относительно канала 4, изменяем площадь проходного сечения канала 4, в результате чего изменяется количество замасливателя, поступающего в камеру 1, а следовательно, и количество замасливателя, наносимого на нить 2. Гайка 13 служит для фиксирования положения иглы 12 относительно канала 4 и щели 3. Устройство работает следующим образ.ом. Замасливающая эмульсия от магистрального трубопровода под строго постоянным давлением поступает в камеру 1. Заполнив емкость, образованную пластинами 5, 6 и 7, замасливатель равномерно по всей длине щели 3 поступает в зону замасливания и наносится на движущуюся нить 2. В зависимости от линейной плотности формуемой нити 2 выбираются параметры сменной пластины 6, определяющей параметры щели 3. Излишек эмульсии стекает в сборную емкость 10, образованную пластинами 7 и 9, откуда затем самотеком стекает в систему циркуляции. Регулировка количества замасливателя, поступающего в подающую камеру, осуществляется при помощи иглы 12. Формула изобретения Устройство для замасливания нитей, содержащее камеру для подачи замасливателя на нить со щелью, выполненной в одной из боковых стенок камеры, и канал для подвода в камеру замасливателя, выполненный в противоположной стенке камеры, отличающееся тем, что, с целью повыщения качества обработки, камера выполнена расщиряющейся в направлении к щели и имеет переменную высоту, уменьщающуюся к щели. Источники информации, принятые во внимание при экспертизе 1. Патент США № 4095558, кл. 118-420, 1978.

5 S

J 7

И-/1

I Подача,

C/iu5

1 эанаслиВате я занасм ателя

5Б

Авторы

Даты

1981-02-15—Публикация

1978-12-21—Подача