Описываемый станок предназначен для механической сборки составных плит и других изделий из тонкостенных элементов, имеющих заклепочные соединения по продольным краям.

Его конструкция позволяет осуществлять поточный механизированный процесс сборки пл«т, состоящий из последовательных операций сверления отверстий в полках плиты, закладки заклепок и расплющивания их головок при одновременном продвижении плитм вдоль стола мащины.

Станок состоит из цепного регулируемого транспортера периодического действия для подачи склепываемых деталей, двух электродрелей для сверления отверстий под заклепки и двух рычажных прессов для образования у заклепок головок путем их обжатия и используемых для электронагревания заклепок методом сопротивленпя.

Все эти части станка приводятся в действие от общего кулачкового вала с электродвигателем и редуктором. Особенностями предлагаемого станка являются совокупность применения всех этих механизмов в одиом автоматически действующем станке с приводом от общего кулачкового вала и совмещение операций нагрева заклепок с запрессовыва-нием их.

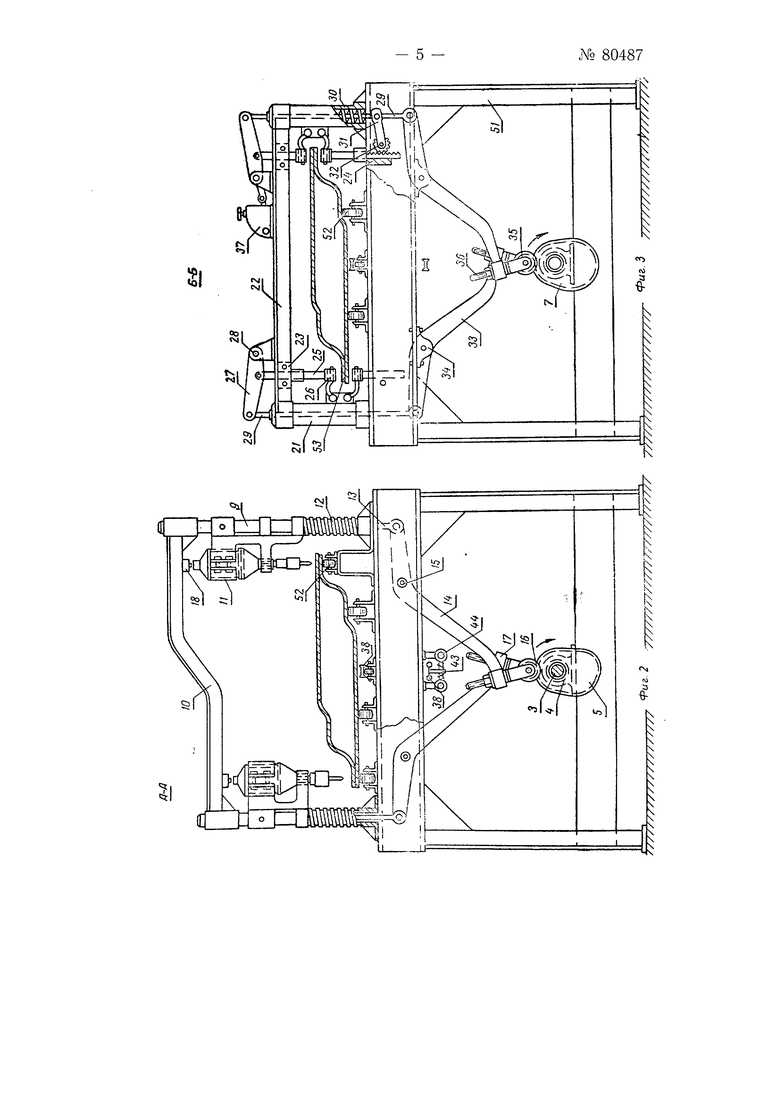

На фиг. схематически изображен продольный разрез по рабочей части станка: на фиг. 2 - поперечный разрез по Л-/1 на фиг. 1; на фиг. 3 - поперечный разрез по Б-Б иа фиг. 1.

В состав рабочих органов мащины входят механизмы моторно-силовой группы, группы сверления, группы закладки щтырьков для заклепок, группы расклейки щтырьков и группы передвижения плит вдоль стола мащины.

Перечисленные группы механизмов описываются ниже в указанном порядке. Закладка щтырьков производиться и вручную.

Моторно-силовая группа (фиг. 1) состоит из электромотора /, приводящего во вращение через редуктор 2 горизонтальный вал 3, расположенный под столом, вдоль его оси в подппшниках 4. На валу 3 укреп№ 80487

нем конце роликом 35 с регулятором 36. Рычаги 33 аналогично рычагам 14 в группе сверления приводятся в колебательное движение от кулачка 7, укрепленного на валу 3 (фиг. 1).

Форма кулачка проектируется с таким расчетом, чтобы процесс разогрева и расплющивания головок заклепок происходил ступенями с требующейся последовательностью (выдерживание под током, постепенное сжатие, выдерживание под давлением, снижение давления). Включение тока осуществляется автоматически посредством регулируемого пускателя 37, установленного на ригеле 22 и соединенного с рычагом 21 (фиг. 3).

Поступательное движение плиты по роликам 52 (фиг. 1) должно производиться отрезками, равными шагу заклепок, в промежутки времени между последовательными сверлениями отверстий.

Для передвижки плиты служит беско«ечная цепь Галля 38, натянутая горизонтально по оси стола на двух зубчатых колесах 39 и 40, одно из которых снабжено натяжным устройством 41. Плита скрепляется с верхней ветвью цепи Галля посредством 42 с пальцем, входящим в одно из звеньев цепи.

Кроме того, имеются еще два зажима, скрепленных с плитой с двух ее концов и скользящих по направляющим стола, для обеспечения прямолинейности движения плиты.

Цепь Галля приводится в движение при помощи храпового механизма 55, устроенного под столом. Этот механизм состоит из салазок 43, колебательно скользящих по горизонтальным направляющим валам 45 и снабженных храповиком 44. При движении в рабочую сторону храповик 44 захватывает за звено нижней ветви цепи Галля и продвигает ее «а установленный отрезок пути; обратное движение происходит вхолостую под действием пружины 46.

Движение салазок 43 осуществляется посредством рычага 47, поворачивающегося на горизонтальной оси 48 и снабженного в нижнем конце горизонтальным роликом 49. Этот ролик опирается на реборды лобового кулачка в, который и придает рычагу 47 колебательное качание в продольной вертикальной плоскости. Движе«ие рычага происходит в промежутки времени, когда механизмы групп сверления и расклепки находятся в нерабочем состоянии.

Для регулировки шага передвижки плиты служат дополнительные отверстия 50 на рычаге 47, позволяющие изменять соотношение его плеч. Металлический стол 51 на рабочей поверхности по всей длине имеет несколько рядов роликов 62, по которым собираемая деталь передвигается в продольном направлении.

Предмет изобретения

1.Станок для одновременного наложения двух параллельных заклепочных швов на составных строительных плитах, снабженный двумя рычажными прессами для обжатия головок у заклепок, двумя сверлильными головками для сверления отверстий под заклепки и цепным периодически действующим транспортером с регулируемым шагом подачи склепываемых деталей плиты, отличающийся тем, что все механизмы станка приводятся в движение от общего кулачкового вала.

2.Станок по п. 1, отличающийся тем, что с целью сокращения числа механизмов станка и для предотвращения охлаждения заклепок, прессы, служащие для обжатия головок заклепок, используются в качестве электродов для нагревания.

- 3 -№ 80487

Редактор Б. И. КОЕИКОВ Техред А. А. КудрявицкаяКорректор i. М. Аквилева

Подп. к печ. 8.VI-61 г.Формат бум. 70Xl08i/i6Объем 0,44 изд. л.

Зак. 4961Тираж 220Цена 9 коп.

ЦБТИ при Комитете по делам изобретений и открытиГ

при Совете Министров СССР Москва, Центр, М. Черкасский пер., д. 2/6.

Типография ЦБТИ Комитета по делам изобретений и открытий при Совете Министров СССР, Москва, Петровка, 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок | 1975 |

|

SU858550A3 |

| Станок для двусторонней развальцовки заклепочных головок | 1978 |

|

SU764819A1 |

| СТАНОК ДЛЯ ДВУСТОРОННЕЙ РАЗВАЛЬЦОВКИ ЗАКЛЕПОЧНЫХ ГОЛОВОК | 1972 |

|

SU420379A1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕРЕВОМЕТАЛЛИЧЕСКИХ БАЛОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254229C2 |

| РЫЧАЖНОЕ УСТРОЙСТВО С ПОДВИЖНОЙ ОПОРОЙ И ПРЕСС | 1991 |

|

RU2037697C1 |

| СВЕРЛИЛЬНЫЙ СТАНОК ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ | 1973 |

|

SU364396A1 |

| Многопозиционный станок для двухсторонней обработки деталей | 1980 |

|

SU929399A1 |

| АВТОМАТИЧЕСКАЯ КЛЕПАЛЬНАЯ МАШИНА | 1993 |

|

RU2106926C1 |

| Клепельный станок | 1979 |

|

SU793690A1 |

| СТАНОК ДЛЯ СВЕРЛЕНИЯ И КЛЕПАНИЯ | 1937 |

|

SU52944A1 |

Авторы

Даты

1949-01-01—Публикация

1949-03-21—Подача