(54) УСТЮЙСТВО ДЛЯ МОКГОЙ ОЧИСТКИ ГАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство мокрой очистки газа | 1977 |

|

SU738641A1 |

| Струйный пылеуловитель | 1978 |

|

SU764705A1 |

| Устройство для мокрой очистки газа | 1977 |

|

SU689707A1 |

| Пылеуловитель | 1979 |

|

SU768435A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1057047A1 |

| Устройство для тепломассообмена и очистки газа | 1979 |

|

SU860796A1 |

| РОТОРНЫЙ ГАЗОПРОМЫВАТЕЛЬ | 1995 |

|

RU2088311C1 |

| Пылеуловитель | 1983 |

|

SU1219120A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1984 |

|

SU1281278A1 |

| Аппарат для мокрой очистки газа | 1987 |

|

SU1452560A1 |

1

Изобретение относится к газоочистке и может быть использовано в металл)фгической и нефтехимической отраслях промышленности.

Но основному авт. св. N 738641 известно устройство для мокрой очистки газа, включающее корпус с входной трубой, коакснально которой установлен отбойный цилиндр. Между отбойнь1м цилиндром и входной трубой установлен отбойник, а для выгрузки ишама предусмотрен азролифт 1.

Недостатком известного устройства является то, что в контактный узел поступает недостаточное количество жидкости, что снижает эффективность очистки газа.

С целью повышения эффективности очистки газов за счет увеличения количества жидкости, поступающей в контактный канал.

Цепь достигается тем, что устройство снабжено соединенными больншми основаниями усеченными конусамн, установленными по оси отбойного цилнндра на расстоянии от его стеиок, и диском, размещенным горизонтально в нижней части н 1жнего усеченного конуса.

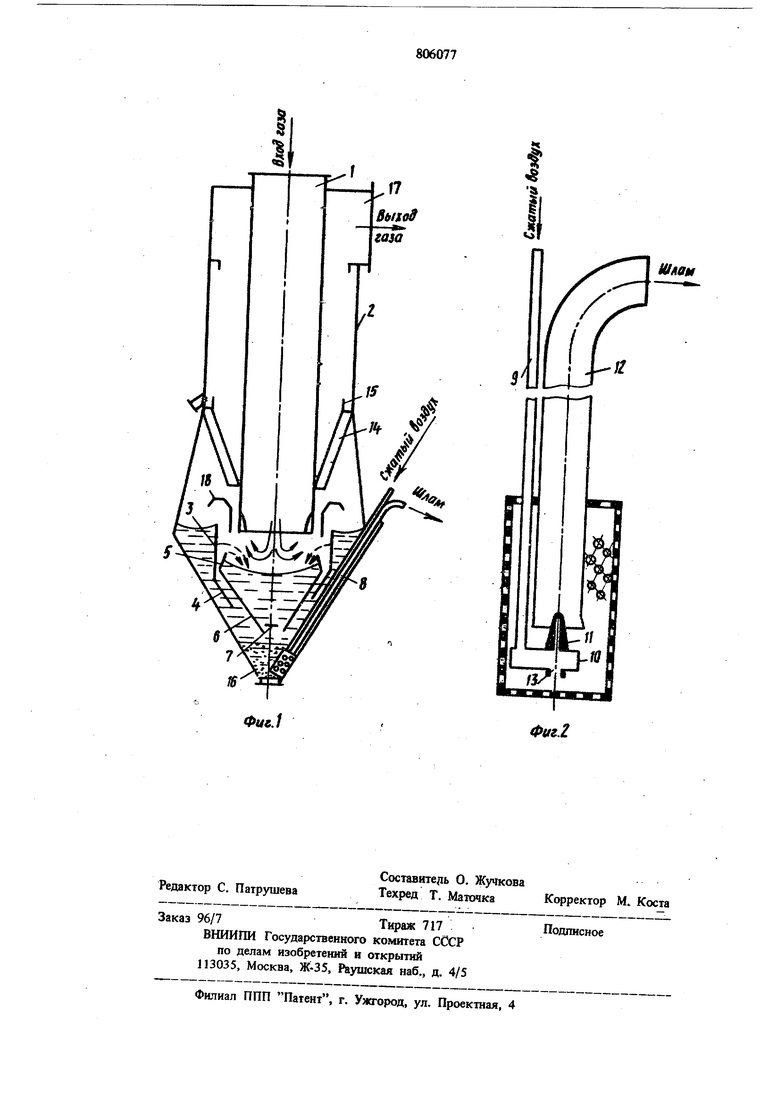

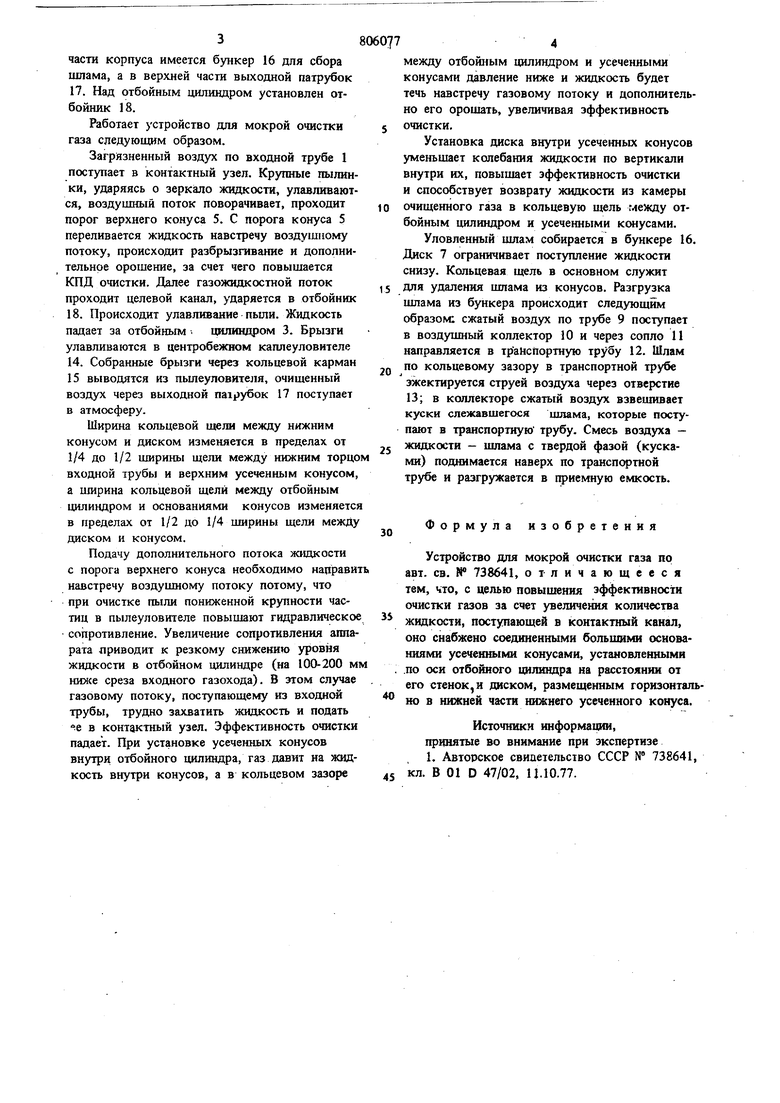

На фиг. 1 изображено предложенное устройство, продольный разрез; на фиг. 2 - конструктивное выполнение аэролифта.

Устройство для мокрой очистки газов состоит из входной трубы 1, цнлинщзического корпуса 2, отбойного цилиндра 3, переходящего в конус 4 для изменения направления газа.

Устройство снабжено верхним и нижиим усеченными конусами 5 и 6, соединенными большими основаниями и установленными по оси отбойного цилиндра на расстоянии от его стенок. В нижней части нижнего усеченного конуса 6 горизонтально установлен диск 7. Устройство имеет аэролифт 8 для выгрузки шлама.

s

Аэролифт включает трубу 9 для подачи сжатого воздуха, воздущный коллектор 10 для распределения воздуха, сопло 11 для подачи воздуха в транспортную трубу 12 и отверстие 13 в коллекторе для аэрации (подъема)

0 крупных кусков шлама в бункере.

Для сепарация брызг в устройстве предусмотрен каплеуловнтель 14, имеющий кольцевой карман 15 для сбора жидкости. В нижней 3 части корпуса имеется бункер 16 для сбора шлама, а в верхней части выходной патрубок 17.Над отбойным цилиндром установлен отбойник 18. Работает устройство для мокрой очистки газа следующим образом. Загрязненный воздух по входной трубе 1 поступает в контактный узел. Крупные пылинки, ударяясь о зеркало жидкости, улавливаются, воздушный поток поворачивает, проходит порог верхнего конуса 5. С порога конуса 5 переливается жидкость навстречу воздушному потоку, происходит разбрызгивание и дополнительное орошение, за счет чего повышается КПД очистки. Далее газожидкостной поток проходит целевой канал, ударяется в отбойник 18.Происходит улавливание пыли. Жидкость падает за отбойным . цилиндром 3. Брызги улавливаются в центробежном каплеуловителе 14. Собранные брызги через кольцевой карман 15 выводятся из пьшеуловителя, очишенный воздух через выходной патрубок 17 поступает в атмосферу. Ширина кольцевой щели между нижним конусом и диском изменяется в пределах от 1/4 до 1/2 ширины щели между нижним торцо входной трубы и верхним усеченным конусом, а ширина кольцевой щели между отбойным цилиндром и основаниями конусов изменяется в пределах от 1/2 до 1/4 ширины щели межДу диском и конусом. Подачу дополнительного потока жидкости с порога верхнего конуса необходимо направит иавстречу воздушному потоку потому, что при очистке пыли пониженной крупности частиц в пылеуловителе повышают гидравлическое сопротивление. Увеличение сопротивления аппарата приводит к резкому снижению уровня жидкости в отбойном цилиндре (на 100-200 м ниже среза входного газохода). В этом случае газовому потоку, поступающему из входной трубы, трудно захватить жидкость и подать е в контактный узел. Эффективность очистки падает. При установке усеченных конусов внутри отбойного цилиндра, газ давит на жидкость внутри конусов, а в кольцевом зазоре между отбойным цилиндром и усеченными конусами давление ниже и жидкость будет течь навстречу газовому потоку и дополнительно его орошать, увеличивая зффективностъ очистки. Установка диска внутри усеченных конусов уменьшает колебания жидкости по вертикали внутри их, повышает эффективность очистки и способствует возврату жидкости из камеры очищенного газа в кольцевую щель между отбойным цилиндром и усеченными конусами. Уловленный шлам собирается в бункере 16. Диск 7 ограничивает поступление жидкости снизу. Кольцевая щель в основном служит для удаления щлама из конусов. Разгрузка шлама из бункера происходит следующим образом: сжатый воздух по трубе 9 поступает в воздушный коллектор 10 и через сопло 11 направляется в транспортную трубу 12. Шлам по кольцевому зазору в транспортной трубе эжектируется струей воздуха через отверстие 13; в коллекторе сжатый воздух взвешивает куски слежавшегося щлама, которые поступают в транспортную трубу. Смесь воздуха - жидкости - шлама с твердой фазой (кусками) поднимается наверх по транспортной трубе и разгружается в приемную емкость. Формула изобретения Устройство для мокрой очистки газа по авт. св. W 738641, отличающееся тем, что, с целью повышения эффективности очистки газов за счет увеличения количества жидкости, поступающей в контактный канал, оно снабжено соединенными большими осиованиями усеченными конусами, установленными .по оси отбойного цилиндра на расстоянии от его стенок, и диском, размещенным горизонтально в нижней части нижнего усеченного конуса. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 738641, кл. В 01 D 47/02, 11.10.77.

/5

Фие.1

I

Bbifoff

газа

lilMH

к.

Фаг.2

Авторы

Даты

1981-02-23—Публикация

1979-01-08—Подача