(54) УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ КРУГЛОГО ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Переносное автоматизированное устройство для обработки концов цилиндрических деталей | 1984 |

|

SU1181777A1 |

| Устройство для базирования перемещения и вращения круглых заготовок | 1974 |

|

SU611757A1 |

| Устройство для зачистки проката | 1975 |

|

SU806191A1 |

| Устройство для очистки круглого проката | 1977 |

|

SU710712A1 |

| Поводковый патрон | 1981 |

|

SU986632A1 |

| ПОДВИЖНОЕ ИРРИГАЦИОННОЕ УСТРОЙСТВО | 2008 |

|

RU2404569C2 |

| Устройство для резки проката круглого сечения | 1972 |

|

SU1284738A1 |

| Прокатно-ковочный стан | 1988 |

|

SU1547891A1 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| Манипулятор акустического блока для контроля цилиндрических изделий | 1990 |

|

SU1753411A1 |

I

Изобретение относится к прокатному производству и может быть использовано для очистки готового круглого проката от окалины.

Известно устройство для зачистки круглого проката от окалины, включающее размещенную в неподвижном корпусе приводную полую резцовую головку, несущую резцовые элементы, соединенные с механизмом их радиального перемещения, выполненным в виде поворотного кольца с профилированными направляющими и механизмом поворота кольца 1.

Недостатками устройства является его сложность и невозможность регулирования поджатия резцов в процессе обработки проката.

Цель изобретения - обеспечение возможности регулирования глубины снимаемого слоя металла в процессе обработки, упрощение устройства и сокращение его габаритов.

Цель достигается тем, что механизм радиального перемещения режущих элементов выполнен в виде радиально расположенных и щарнирно подвешенных на роторе резцовой головки -двуплечих рычагов, которые одним плечом взаимодействуют с пружинными амортизаторами режущих элементов, а вторым плечом - с установленной с возможностью осевого перемещения внутри ротора втулкой, снабженной цапфами, соединяющими ее через прорези ротора с установленной на нем также с возможностью осевого перемещения наружной подшипниковой обоймой, связанной с механизмом осевого перемещения.

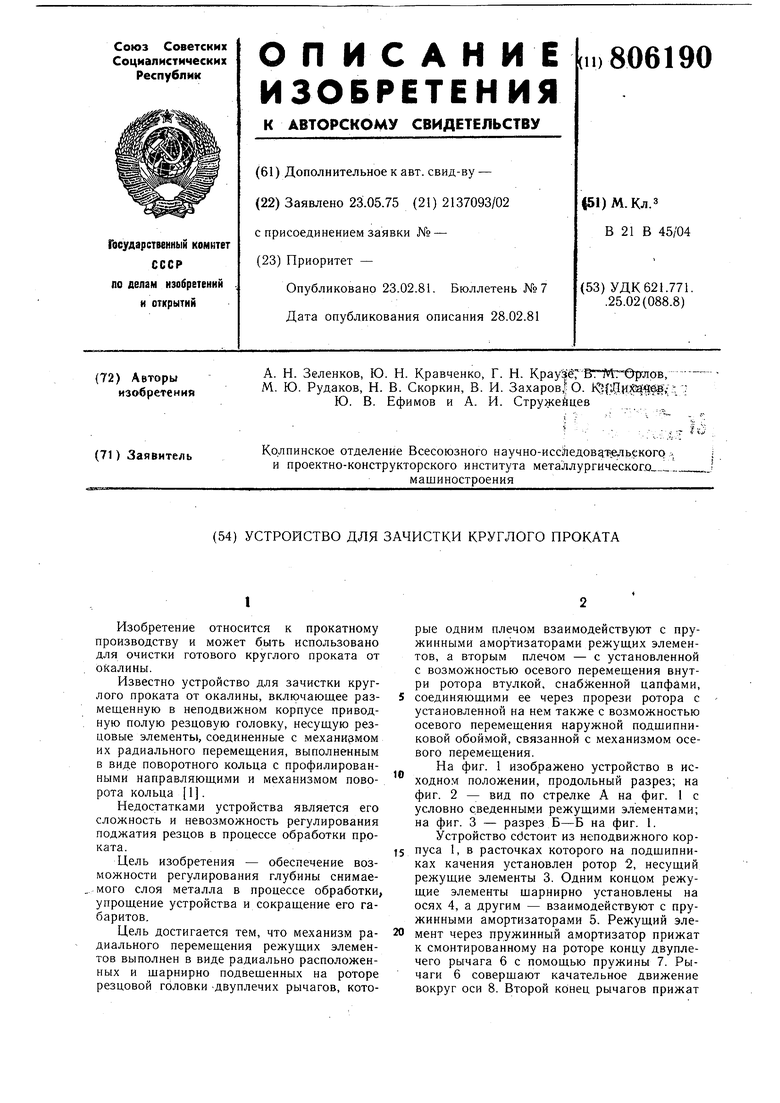

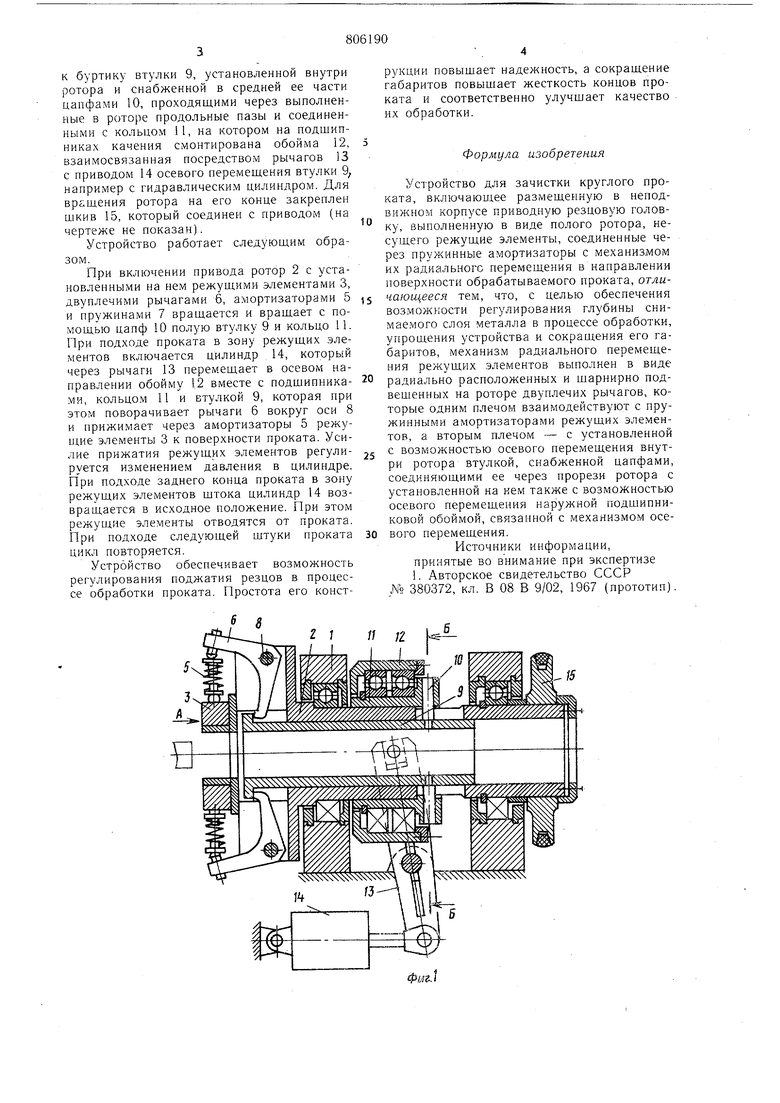

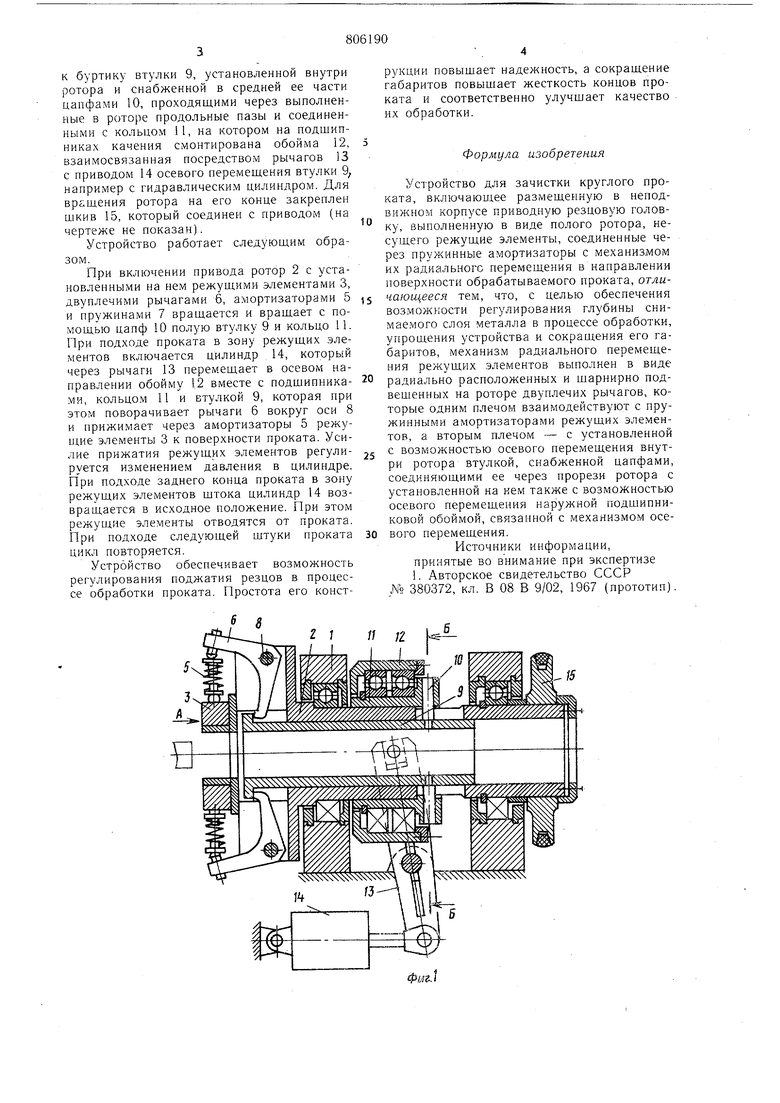

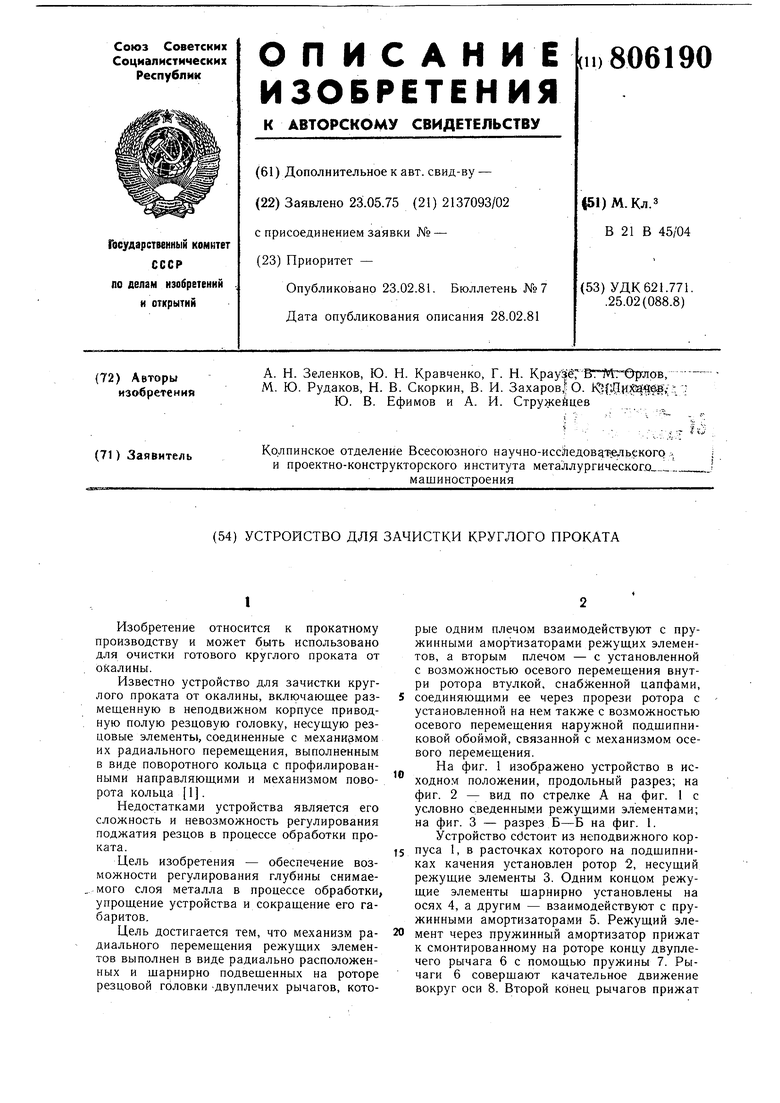

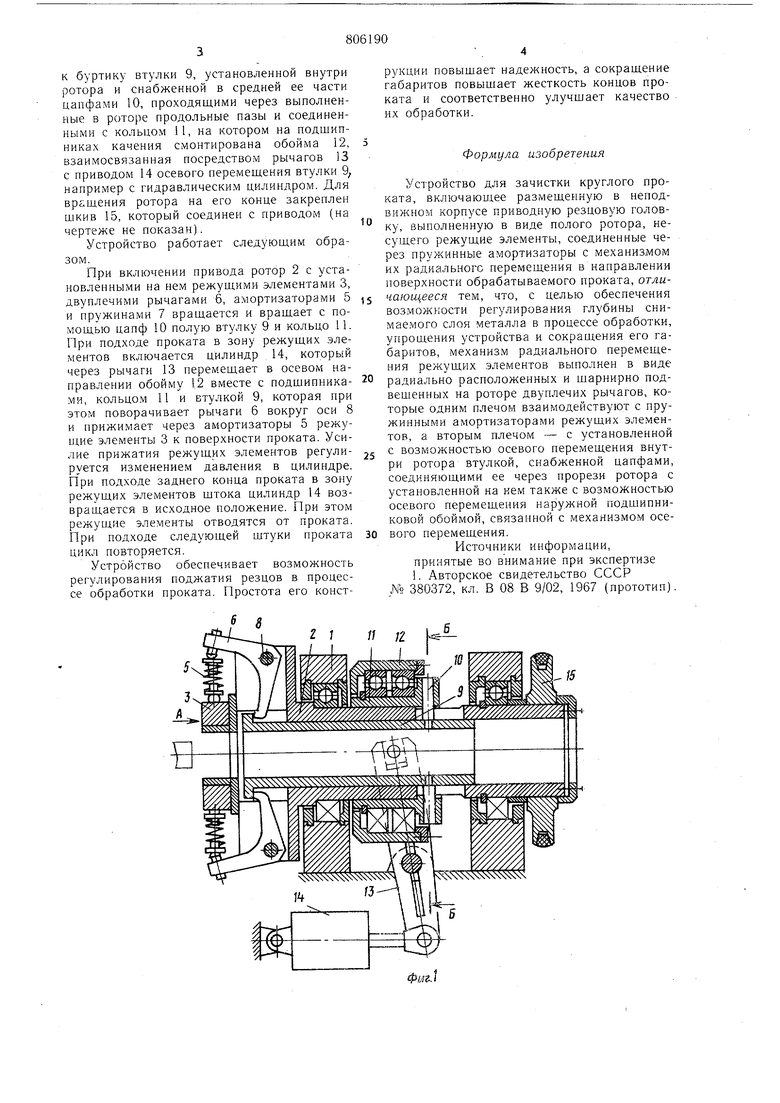

На фиг. 1 изображено устройство в исходном положении, продольный разрез; на фиг. 2 - вид по стрелке А на фиг. 1 с условно сведенными режущими элементами; на фиг. 3 - разрез Б-Б на фиг. 1.

Устройство cdcTOHT из неподвижного корпуса 1, в расточках которого на подщипниках качения установлен ротор 2, несущий режущие элементы 3. Одним концом режущие элементы щарнирно установлены на осях 4, а другим - взаимодействуют с пружинными амортизаторами 5. Режущий элемент через пружинный амортизатор прижат к смонтированному на роторе концу двуплечего рычага 6 с помощью пружины 7. Рычаги 6 совершают качательное движение вокруг оси 8. Второй конец рычагов прижат

к буртику втулки 9, установленной внутри ротора и снабженной в средней ее части цапфами 10, проходящими через выполненные в роторе продольные пазы и соединенными с кольцом 11, на котором на подшипниках качения смонтирована обойма 12, взаимосвязанная посредством рычагов 13 с приводом 14 осевого перемещения втулки 9; например с гидравлическим цилиндром. Для вращения ротора на его конце закреплен шкив 15, который соединен с приводом (на чертеже не показан).

Устройство работает следующим образом.

При включении привода ротор 2 с установленными на нем режущими элементами 3, двуплечими рычагами 6, амортизаторами 5 и пружинами 7 вращается и вращает с помощью цапф 10 полую втулку 9 и кольцо 11. При подходе проката в зону режущих элементов включается цилиндр 14, который через рычаги 13 перемещает в осевом направлении обойму 1,2 вместе с подщипниками, кольцом 11 и втулкой 9, которая при поворачивает рычаги 6 вокруг оси 8 и прижимает через амортизаторы 5 режущие элементы 3 к поверхности проката. Усилие прижатия режущих элементов регулируется изменением давления в цилиндре. При подходе заднего конца проката в зону режущих элементов щтока цилиндр 14 возвращается в исходное положение. При этом режуп ие элементы отводятся от проката. При подходе следующей штуки проката цикл повторяется.

Устройство обеспечивает возможность регулирования поджатия резцов в процессе обработки проката. Простота его конст 8

рукции повышает надежность, а сокращение габаритов повышает жесткость концов проката и соответственно улучшает качество их обработки.

Формула изобретения

УГ

строиство для зачистки круглого проката, включающее размещенную в неподвижном корпусе приводную резцовую головку, выполненную в виде полого ротора, несущего режущие элементы, соединенные через пружинные амортизаторы с механизмом их радиа.льногс перемещения в направлении поверхности обрабатываемого проката, отличающееся тем, что, с целью обеспечения возможности регулирования глубины снимаемого слоя металла в процессе обработки, упрощения устройства и сокращения его габаритов, механизм радиального перемещения режущих элементов выполнен в виде радиально расположенных и шарнирно подвешенных на роторе двуплечих рычагов, которые одним плечом взаимодействуют с пружинными амортизаторами режущих элементов, а вторым плечом - с установленной с возможностью осевого перемещения внутри ротора втулкой, снабженной цапфами, соединяющими ее через прорези ротора с установленной на нем также с возможностью осевого перемещения наружной подшипниковой обоймой, связанной с механизмом осевого перемещения.

Источники информации, принятые во внимание при экспертизе . Авторское свидетельство СССР № 380372, кл. В 08 В 9/02, 1967 (прототип).

У5

/О

/Z

Вид А

fpuz.Z

6-6

Ф(г.З

Авторы

Даты

1981-02-23—Публикация

1975-05-23—Подача