Изобретение относится к технологии машиностроения и может быть использовано в устройствах для подготовки концов труб под сварку.

Целью изобретения является повышение производительности труда путем установки на валу привода червяка с закрепленными на нем.зачистными элементами и подпруйсйненАыми в осевом направлении упорайи, крепления на торце червяка резцо5РЙ1головки и выполнения механизма йУкА1а и осевой подачи в виде ус ановлещной в корпусе с возможностыа; еремещения. втулки с конической внутренйёй поверхностно сухарей., смонтированных во втулке с возможностью взаимодействия с конической поверхностью и перемещения в радиальном направлении, и двух закрепленных диаметрально противоположно на корпусе червячных колес с кривошипными пальцами, связанных кинематически с червяком и через кривошипные пальцы и введенные в устройство тяги - с втулкой..,

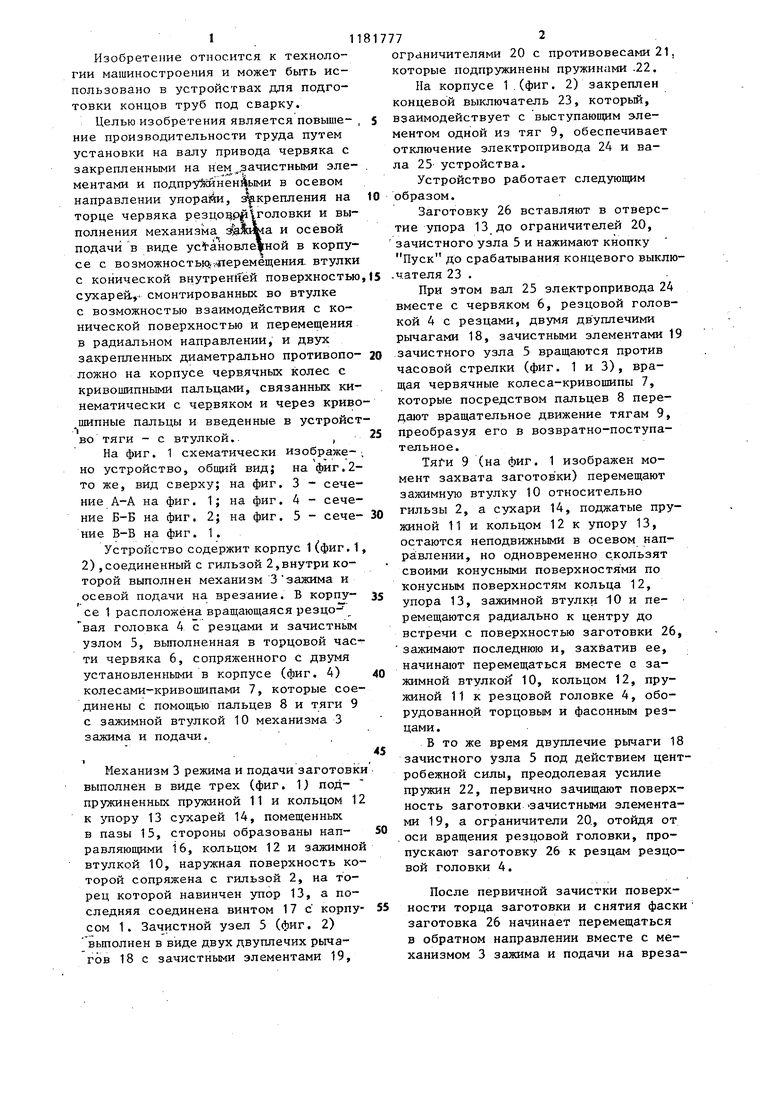

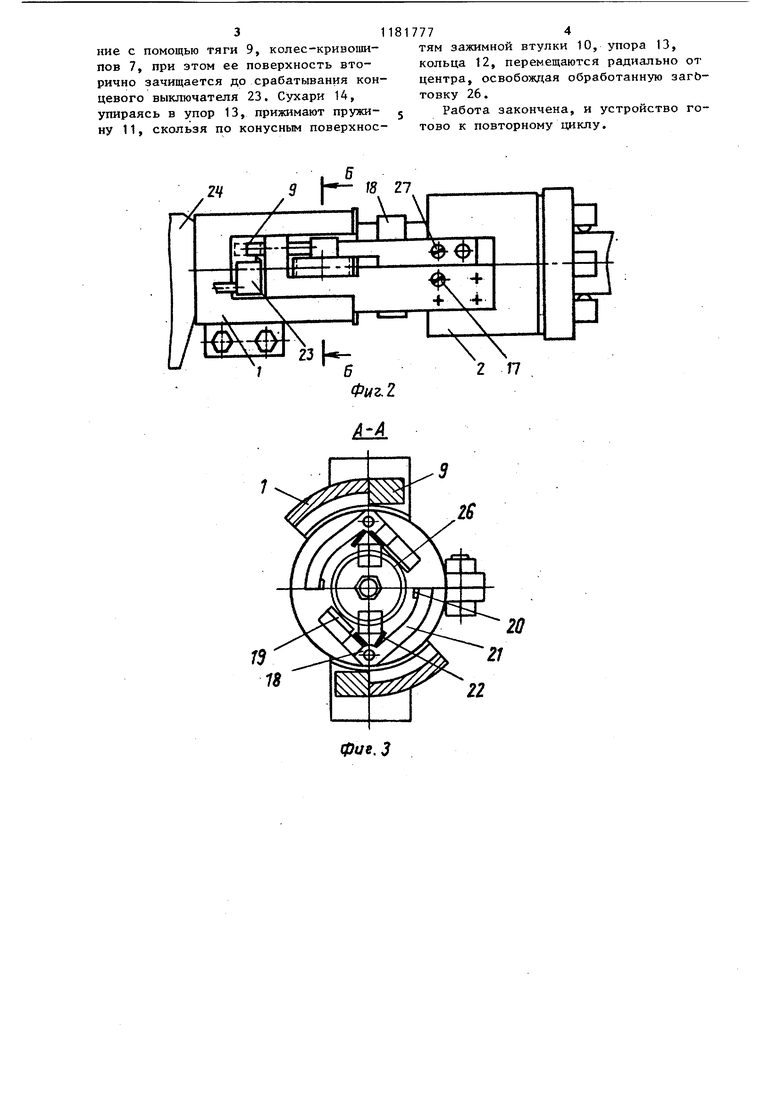

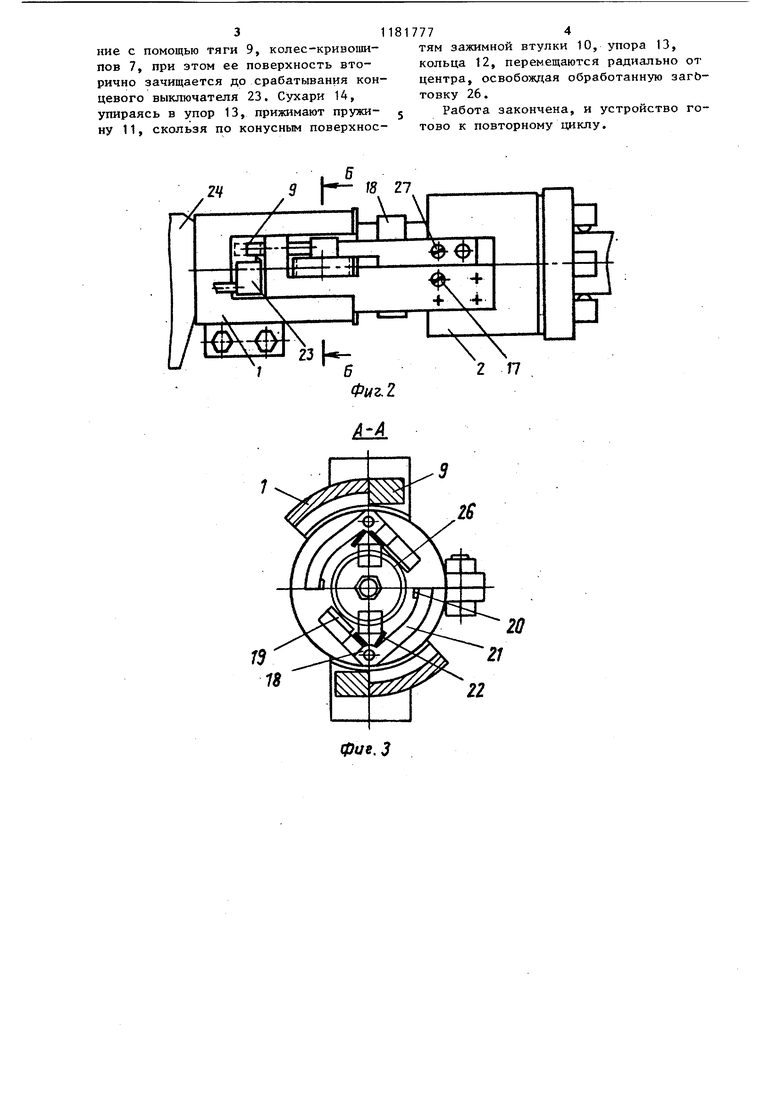

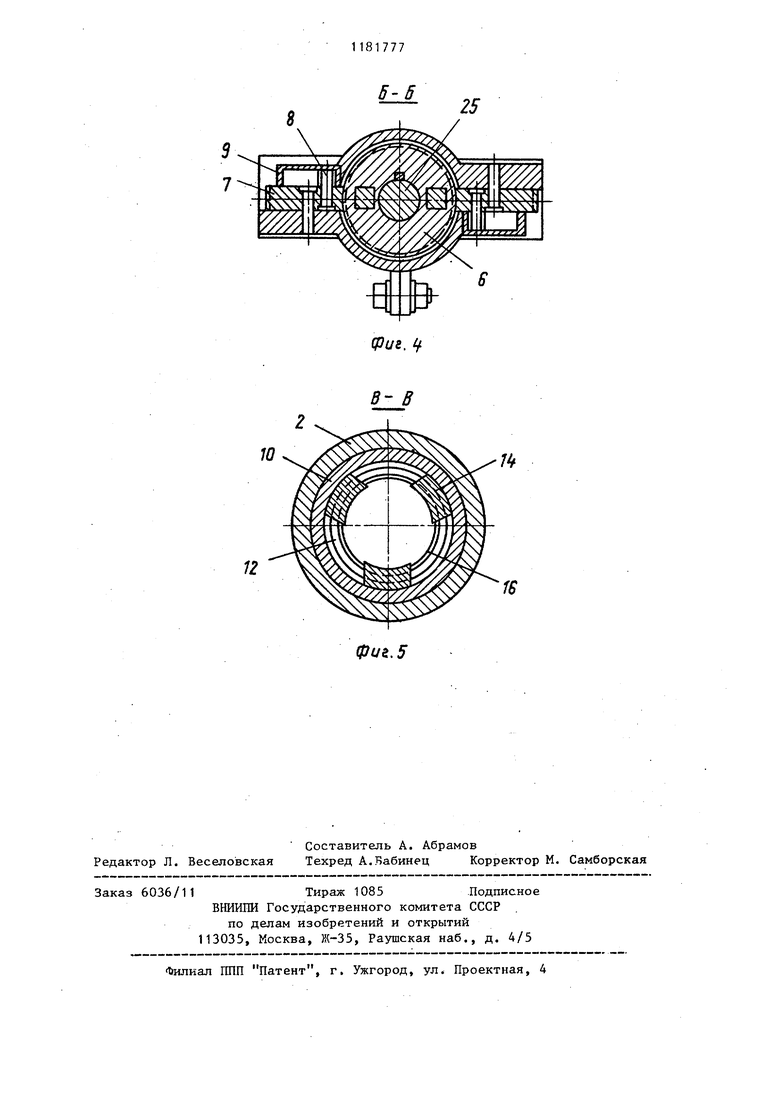

На фиг. 1 схематически изображено устройство, общий вид; на фиг.2то же, вид сверху; на фиг. 3 - сечение А- А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 1.

Устройство содержит корпус 1 (фиг. 1 2) ,соединенный с гильзой 2,внутри которой выполнен механизм 3зажима и осевой подачи на врезание. В корпусе 1 расположена вращающаяся резцо вая головка 4 с резцами и зачистным узлом 5, вьтолненная в торцовой части червяка 6, сопряженного с двумя установленными в корпусе (фиг. 4) колесами-кривошипами 7, которые соединены с помощью пальцев 8 и тяги 9 с зажимной втулкой 10 механизма 3 зажима и подачи.

1

Механизм 3 режима и подачи заготовки выполнен в виде трех (фиг. 1) подпружиненных пружиной 11 и кольцом 12 к упору 13 сухарей 14, помещенных в пазы 15, стороны образованы направляющими 16, кольцом 12 и зажимной втулкой 10, наружная поверхность которой сопряжена с гильзой 2, на торец которой навинчен упор 13, а последняя соединена винтом 17 с корпусом 1. Зачистной узел 5 (фиг. 2) вьшолнен в виде двух двуплечих рьгаагов 18 с зачистными элементами 19,

граничителями 20 с противовесами 21, оторые подпружинены пружинами .22. На корпусе 1.(фиг. 2) закреплен онцевой выключатель 23, которьй, заимодействует с выступающим элеентом одной из тяг 9, обеспечивает тключение электропривода 24 и ваа 25 устройства.

Устройство работает следующим бразом.

Заготовку 26 вставляют в отверсие упора 13 до ограничителей 20, зачистного узла 5 и нажимают кнопку Пуск до срабатывания концевого выключателя 23 .

При этом вал 25 электропривода 24 вместе с червяком 6, резцовой головкой 4 с резцами, двумя двуплечими ычагами 18, зачистными элементами 19 зачистного узла 5 вращаются против часовой стрелки (фиг. 1 и 3), вращая червячные колеса-кривошипы 7, которые посредством пальцев 8 передают вращательное движение тягам 9, преобразуя его в возвратно-поступательное.

ТяГи 9 (на фиг. 1 изображен момент захвата заготовки) перемещают зажимную втулку 10 относительно гильзы 2, а сухари 14, поджатые пружиной 11 и кольцом 12 к упору 13, остаются неподвижными в осевом напра влении, но одновременно скользят своими конусными поверхностями по конусным поверхностям кольца 12, упора 13, зажимной втулки 10 и перемещаются радиально к центру до встречи с поверхностью заготовки 26, зажимают последнюю и, захватив ее, начинают перемещаться вместе Q зажимной втулкой 10, кольцом 12, пружиной 11 к резцовой головке 4, оборудованнрй торцовым и фасонным резцами .

В то же время двуплечие рычаги 18 зачистного узла 5 под действием центробежной силы, преодолевая усилие пружин 22, первично зачищают поверхность заготовки -зачистными элементами 19, а ограничители 20, отойдя от оси вращения резцовой головки, пропускают заготовку 26 к резцам резцовой головки 4.

После первичной зачистки поверхности торца заготовки и снятия фаски заготовка 26 начинает перемещаться в обратном направлении вместе с механизмом 3 зажима и подачи на врезание с помощью тяги 9, колес-кривошипов 7, при этом ее поверхность вторично зачищается до срабатывания концевого выключателя 23. Сухари 14, упираясь в упор 13, прижимают пружину 11, скользя по конусным поверхностям зажимной втулки 10, упора 13, кольца 12, перемещаются радиально от центра, освобождая обработанную загЬтовку 26.

Работа закончена, и устройство готово к повторному циклу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Задняя бабка токарного станка | 1980 |

|

SU931306A2 |

| Механизм поддерживающих роликов бесцентрово-токарного станка | 1986 |

|

SU1360904A1 |

| Резьбонакатная головка | 1987 |

|

SU1500425A1 |

| Автоматическая линия для бесцентровой обработки деталей | 1988 |

|

SU1646796A1 |

| Переносное автоматизированное устройство для обработки концов труб | 1985 |

|

SU1284703A1 |

| Кантователь сортового проката | 1987 |

|

SU1444009A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Устройство для обработки труб под сварку | 1988 |

|

SU1556828A1 |

| Автоматический перекладчик грузов | 1987 |

|

SU1491796A1 |

| Расточная головка | 1981 |

|

SU990428A1 |

ПЕРЕНОСНОЕ АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОНЦОВ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ, содержащее установленные в корпусе резцовую головку с приводом вращения и механизм зажима и осевой подачи, отличающееся тем, что, с целью повышения производительности, оно снабжено сес( f|« f «t установленным на валу привода червяком с закрепленными на нем зачистными элементами и подпружиненными в осевом направлении упорами, при этом резцовая головка закреплена на торце червяка, а механизм зажима и осевой подачи вьтолнен в виде установленной в корпусе с возможностью осейого перемещения втулки с конической внутренней поверхностью, сухарей, смонтированных во втулке с возможностью взаимодействия с конической поверхностью и перемещения в радиальном направления, и двух закрепленных диа§ метрально противоположно на корпусе червячных колес с кривошипньми паль(Л цами, связанных кинематически с червяком и через кривошипные пальцы и введенные в устройство тяги - с втулкой. А Фн&.1 15 Ю 11 1Z 27 П

,ь

S |-

/

фие.З

18 27

22

Б-5

фиг. if

| Устройство для снятия фасок на концах неповоротных труб | 1978 |

|

SU770662A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-09-30—Публикация

1984-07-04—Подача