(54) СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Устройство для прессования профилей | 1983 |

|

SU1176992A1 |

| Способ непрерывного экструдирования проволоки и устройство для его осуществления | 1977 |

|

SU651664A3 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| Способ выдавливания фасонных изделий | 1989 |

|

SU1738409A1 |

| Способ изготовления деталей типа инструментаС фОРМООбРАзующЕй пОлОСТью | 1978 |

|

SU841775A1 |

| Способ получения сплошных прутков | 1990 |

|

SU1776468A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ | 1996 |

|

RU2115498C1 |

1

Изобретение относится к обработке металлов давлением, а именно к прессованию, и может быть использовано при изготовлении круглых и фасонных профилей, а также листов, полос, проволоки и т.п.

Известен способ многониточного прессования, который позволяет за один проход получить сразу несколько изделий 1.

Недостаток указанного способа заключается в том, что для его осуществления требуются значительные технологические усилия.

Наиболее близким техническим решением к предлагаемому является способ прессования-резания, заключающийся в движении резца относительно заготовки, срезе материала и направлении его в зазор между резцом и ограничивающей стенкой, позволяющий получать полосы и проволоку при незначительных усилияхf J,

Недостатком указанного способа является низкое Качество получаемых изделий изза неудовлетворительной проработки структуру при небольщих степенях обжатия.

Цель изобретения - повыщение качества профилей, производительности и снижение усилия прессования.

Указанная цель достигается тем, что в способе прессования профилей поверхностный слой заготовки, нагретый на глубину среза, обжимают между инструментом и холодной основой заготовки, а срезанный слой накапливают перед матрицей и выдавливают через очко матрицы активными силами трения, при этом поверхностный слой при обжатии деформируют, разделяя на заданное число полос, и придают им оптимальную форму для последующего среза и выдавливания.

Нагрев слитка лищь на глубину срезаемого слоя, помимо экономии энергии, позволяет создать благоприятные условия для обжима поверхностного слоя. Слой деформируют между жесткой холодной частью слитка и инструментом, добиваясь при малых усилиях и степенях обжатия получения хорощо проработанной структуры.

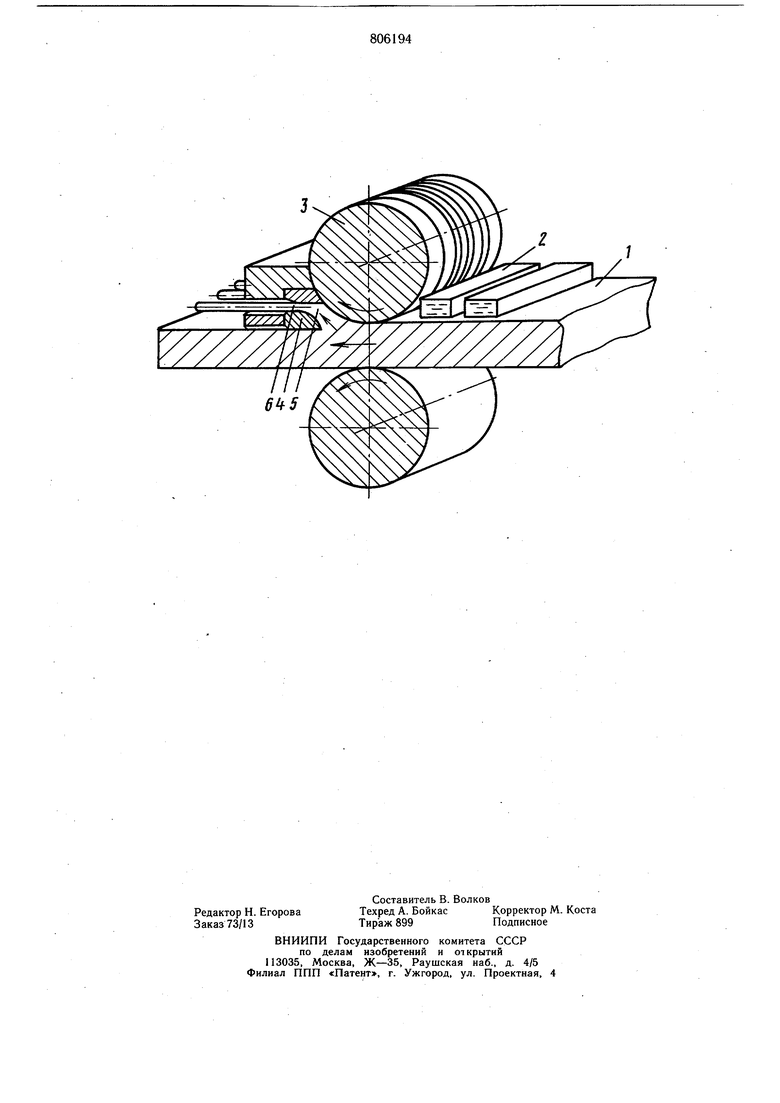

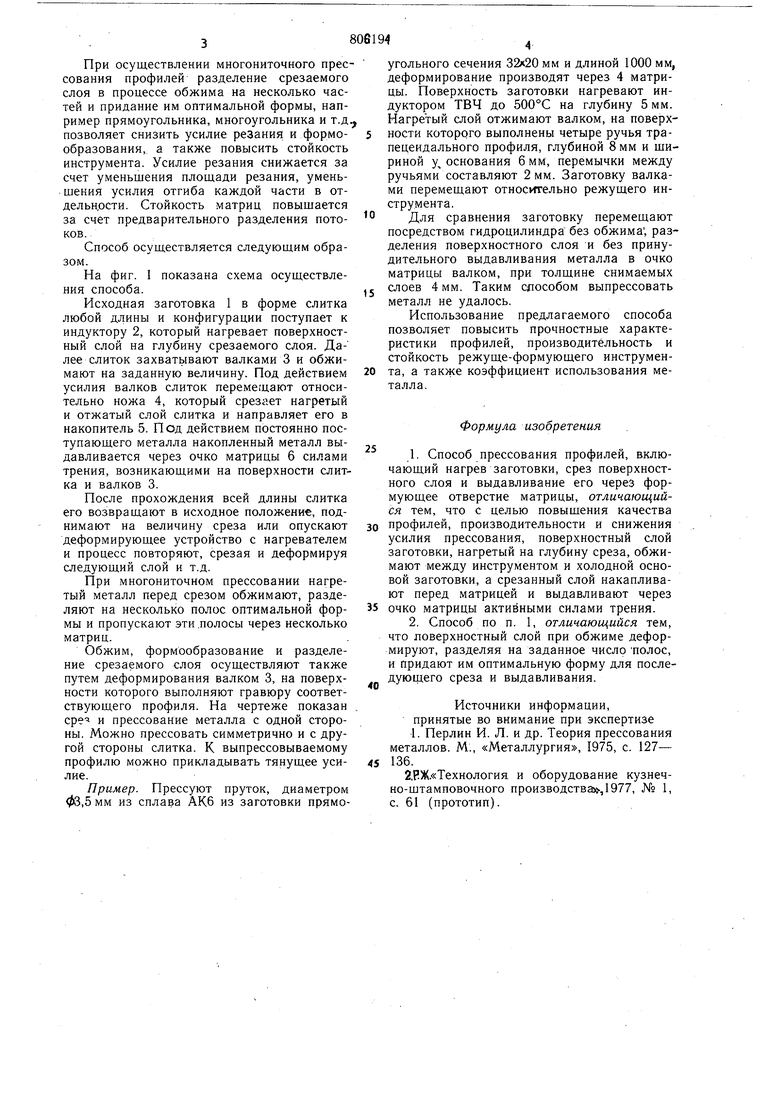

Накопление металла перед очком вызывает увеличение степени деформации, дает возможность регулировать величину деформации, а следовательно и механические свойства профилей. Использование активных сил трения приводит к снижению общего усилия и улучшению структуры. При осуществлении многониточного прес сования профилей разделение срезаемого слоя в процессе обжима на несколько частей и придание им оптимальной формы, например прямоугольника, многоугольника и т.д позволяет снизить усилие резания и формообразования, а также повысить стойкость инструмента. Усилие резания снижается за счет уменьшения площади резания, уменьщения усилия отгиба каждой части в отдельн.ости. Стойкость матриц повышается за счет предварительного разделения потоков. Способ осуществляется следующим образом. На фиг. 1 показана схема осуществления способа. Исходная заготовка 1 в форме слитка любой длины и конфигурации поступает к индуктору 2, который нагревает поверхностный слой на глубину срезаемого слоя. Далее слиток захватьшают валками 3 и обжимают на заданную величину. Под действием усилия валков слиток перемещают относительно ножа 4, который срезает нагретый и отжатый слой слитка и направляет его в накопитель 5. Под действием постоянно поступающего металла накопленный металл выдавливается через очко матрицы 6 силами трения, возникающими на поверхности слитка и валков 3. После прохождения всей длины слитка его возвращают в исходное положение, поднимают на величину среза или опускают деформирующее устройство с нагревателем и процесс повторяют, срезая и деформируя следующий слой и т.д. При многониточном прессовании нагретый металл перед срезом обжимают, разделяют на несколько полос оптимальной формы и пропускают эти .полосы через несколько матриц. Обжим, формообразование и разделение срезаемого слоя осуществляют также путем деформирования валком 3, на поверхности которого выполняют гравюру соответствующего профиля. На чертеже показан сре и прессование металла с одной стороны. Можно прессовать симметрично и с другой стороны слитка. К выпрессовываемому профилю можно прикладывать тянущее усилие. Пример. Прессуют пруток, диаметром ,5 мм из сплава АК6 из заготовки прямоугольного сечения 32«20 мм и длиной 1000 мм, деформирование производят через 4 матрицы. Поверхность заготовки нагревают индуктором ТВЧ до 500°С на глубину 5 мм. Нагретый слой отжимают валком, на поверхности которого выполнены четыре ручья трапецеидального профиля, глубиной 8 мм и щириной у основания 6 мм, перемычки между ручьями составляют 2мм. Заготовку валками перемещают относительно режущего инструмента. Для сравнения заготовку перемещают посредством гидроцилиндра без обжима; разделения поверхностного слоя и без принудительного выдавливания металла в очко матрицы валком, при толщине снимаемых слоев 4мм. Таким способом выпрессовать металл не удалось. Использование предлагаемого способа позволяет повысить прочностные характеристики профилей, производительность и стойкость режуще-формующего инструмента, а также коэффициент использования металла. Формула изобретения 1.Способ прессования профилей, включающий нагрев заготовки, срез поверхностного слоя и выдавливание его через формующее отверстие матрицы, отличающийся тем, что с целью повыщения качества профилей, производительности и снижения усилия прессования, поверхностный слой заготовки, нагретый на глубину среза, обжимают между инструментом и холодной основой заготовки, а срезанный слой накапливают перед матрицей и выдавливают через очко матрицы активными силами трения. 2.Способ по п. 1, отличающийся тем, что поверхностный слой при обжиме деформируют, разделяя на заданное число полос, и придают им оптимальную форму для последующего среза и выдавливания. Источники информации, принятые во внимание при экспертизе 1. Перлин И. Л. и др. Теория прессования металлов. М., «Металлургия, 1975, с. 127- 136. 2,РЖ.«Технология и оборудование кузнечно-щтамповочного производства5.,1977, № 1, с. 61 (прототип).

Авторы

Даты

1981-02-23—Публикация

1978-10-23—Подача