Изобретение относится к обработке металлов давлением и может быть использовано в процессах для изготовления режущего инструмента и прямоугольных планок из круглых заготовок.

Известен способ прессования фасонных профилей, заключающийся в выдавливании заготовки круглого сечения в направлении ее продольной оси через матрицу с заданным профилем, причем, диаметр заготовки принимается на 3-4 мм больше диаметра описанной окружности профиля.

Этот способ имеет ряд существенных недостатков. Достаточно высокий силовой режим процесса при холодном деформировании, отрицательно влияющий на стойкость формообразующего инструмента. Такой силовой режим вызван жесткой схемой всестороннего неравномерного сжатия, зависящей от отношения Рз/Ри, где Рз - площадь поперечного сечения заготовки, а Ри - площадь поперечного сечения изделия. Чем

выше это отношение, тем больше всестороннее сжатие и технологические усилия. Вторым существенным недостатком является наличие прессутяжины, уменьшающей выход годного. Причина прессутяжины за-- ключается в сочетании влияния трения о стенки инструмента и схемы деформированного состояния, которая в пластической зоне определяется двумя укорочениями и одним удлинением. Согласно закону сохранения объема, одно удлинение должно компенсировать два довольно заметных укорочения. Поэтому в направлении оси заготовки имеет место интенсивное течение металла, которое увеличивается от края заготовки к центру, образуя прессутяжину на верхней торцевой поверхности изделия.

Наиболее близким по технической сущности является способ выдавливания изделий типа сутунки, заключающийся в укладке заготовки в контейнер прямоугольного сечения и последующем деформировании с использованием деформирующейся просл

С

ч1

со

00

о ю

кладки. Этот способ исключает образование прессутяжины, так как заготовку укладывают цилиндрической поверхностью на матрицу и проводят выдавливание в направлении перпендикулярном оси заготовки. В данном случае отсутствует интенсивное течение металла в продольном направлении заготовки.

Недостатком этого способа является очень высокий силовой режим, связанный с тем, что деформирование осуществляется сразу по всей длине заготовки. Структура металла, полученная таким способом, прорабатывается только в направлении выдавливания.

Цель изобретения - расширение технологических возможностей процесса холодного выдавливания и повышение качества изделий за счет изменения схемы деформированного состояния металла.

Поставленная цель достигается тем, что в способе, заключающемся в укладке цилиндрической заготовки в контейнер и последующем деформировании с обжимом по одной из взаимно перпендикулярных ее осей симметрии новым является то, что продольную ось заготовки при укладке ориентируют вдоль продольной оси контейнера, а при деформировании заготовку раздают в направлении, перпендикулярном оси обжима. При способе выдавливание с раздачей, деформированное состояние металла в пластической зоне определяется одним укорочением и двумя удлинениями. Благодаря этой схеме течения центральных и крайних слоев приблизительно равны и прессутяжи- на не образуется. Кроме изменения схемы деформированного состояния, изменяется и жесткость схемы напряженного состояния, так как способ позволяет уменьшить отношение Р3/РИ к 1 и использовать заготовки, диаметр которых меньше диаметра описанной окружности профиля. Одновременное осевое и боковое течение металла способствует всесторонней проработке его структуры. Это особенно важно для инструментальных сталей, где однородность структуры является главным фактором, влияющим на качество инструмента.

Применением способа выдавливания с раздачей получают только осесимметрич- ные полые детали типа стакан и трубы из заготовок меньшего диаметра. В предлагаемом изобретении прямым выдавливанием с раздачей изготавливают сплошные неосе- симметричные изделия из круглых заготовок, диаметр которых меньше диаметра описанной окружности профиля и которые

невозможно получить упомянутым способом.

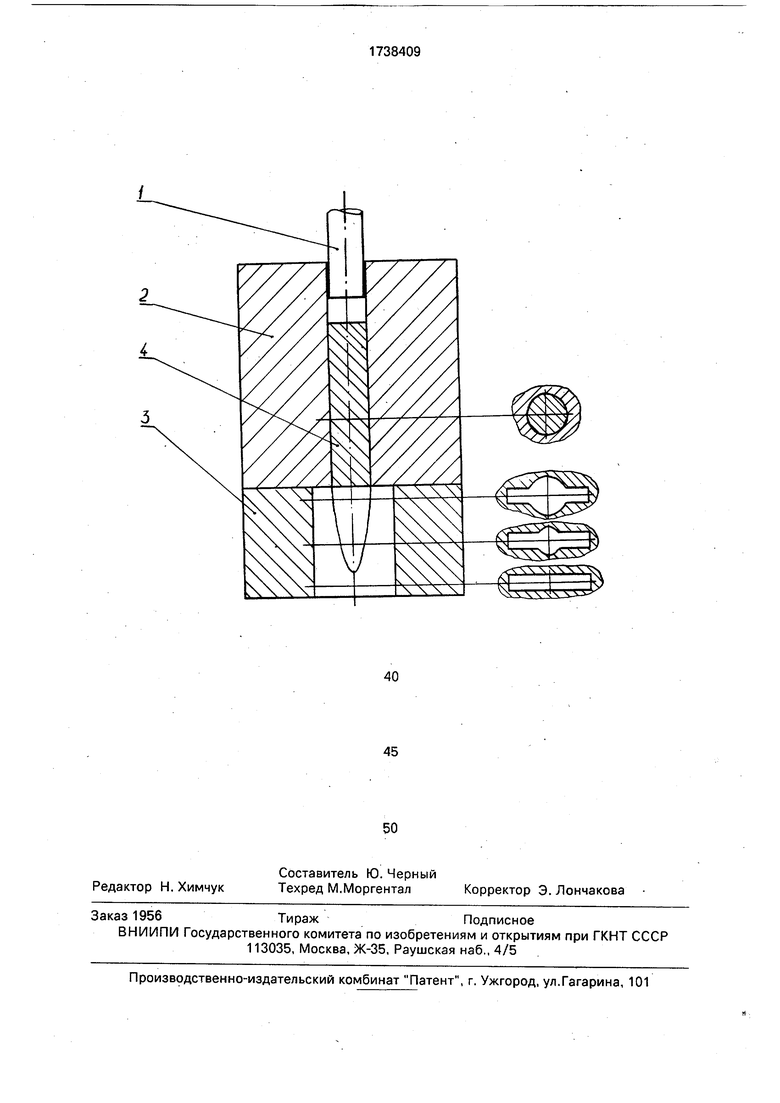

На чертеже изображено устройство для реализации способа.

Устройство содержит пуансон 1, контейнер 2 и матрицу 3. Рабочий канал матрицы изготовлен в виде конической воронки, в радиальном направлении которой выполнен паз, соответствующий конфигурации

требуемого профиля. Пуансон проталкивает заготовку 4 в рабочий канал матрицы, где она обжимается в конической воронке и одновременно раздается в направлении бокового паза.

Пример. Необходимо получить из инструментальной стали Р6М5 полосу шириной 17 мм, толщиной 6,5 мм и длиной 45 мм.

Выбираем диаметр исходной заготовки

из неравенства

TtDl

Ј17,0 6,5;

25D3 12мм.

где D3 - диаметр исходной заготовки.

После окончательного выбора диаметра находят высоту заготовки

30

П3

17.0 -6.5 -45.0 -4

ПD$

Как видно из расчета для осуществления процесса выдавливания появляется возможность использовать заготовку диаметром меньшим за диагональ поперечного сечения готового изделия.

Таким образом, предлагаемый способ

позволяет снижать силовой режим и получать всестороннюю проработку структуры металла за счет рационального формоизменения.

Формула изобретения

Способ выдавливания фасонных изделий, заключающийся в укладке цилиндрической заготовки в контейнер и последующем ее деформировании с обжимом по одной из взаимно перпендикулярных ее осей симметрии, отличающийся тем, что, с целью расширения технологических возможностей и повышения качества изделий, продольную ось заготовки при укладке ориентируют вдоль продольной оси контейнеpa, а при деформировании заготовку раздают в направлении, перпендикулярном оси обжима.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выдавливания изделий типа сутунки | 1981 |

|

SU1009546A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ прессования изделий | 1975 |

|

SU683820A1 |

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| Способ изготовления осесимметричных изделий с круговыми утолщениями | 1979 |

|

SU902974A1 |

| Способ формообразования внутренних остроконечных зубьев с наклонным профилем | 1990 |

|

SU1736656A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| Способ профилирования обечаек | 1988 |

|

SU1697951A1 |

Использование: процессы по изготовлению заготовок режущего инструмента и других изделий, имеющих фасонный профиль. Сущность изобретения: выдавливаемую цилиндрическую заготовку уклады ваютсоосно с продольной осью контейнера, а при деформировании заготовку раздают в направлении, перпендикулярном оси обжима. Такая схема деформирования позволяет снижать усилие выдавливания и всесторонне прорабатывать структуру металла. 1 ил,

| Способ выдавливания изделий типа сутунки | 1981 |

|

SU1009546A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-07—Публикация

1989-12-08—Подача