(54) ШЛАКООБРАЗУЮГЧАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Шлакообразующая смесь | 1981 |

|

SU971573A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU544507A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1982 |

|

SU1102657A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU551117A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Способ получения шлакообразующей смеси | 1984 |

|

SU1252035A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

t

Изобретение относится к чёрной Неталлургии, в частности к сталеплавильному производству и может быть применено при разливке стали.

Известна разливка стали с использованием различных порошкообразных шпакообразующчх материалов. При разливке стали сифонным способом в основном применяются ылакообразующие смеси из подплавлякидихся материсшов. При разливке стали сверху используют экзотермические, смеси, которые должны полностью pacri плавляться при наполнении метгшлом нижней части изложницы. Такие смеси в своем составе содержат экзотермическую составляющую - горючее (алюминий, магний, силикокальций, ферро- силиций, древесные опилки и да.) и окислитель (марганцевая руда, железная окалина, селитра, перекиси щелочных и щелочноземельных металлов и т.д.) и шлакообразующие компоненты - наполнители (доменный шлак, плавиковый шпат, силикатная глыба, известь, бокЪит, доломит и др.).

Ойлчно шлакообразуюмие смеси перед разливкой стали заранее задают, в изложницы насыпью или подвешивают

в мешках на уровне 150 - 200 мм от дна изложницы или поддона 1.

Недостатком разливки стали с применением порсяцкообразных ишакообразующих смесей является , скорость процесса шлакообразования (наиболее важный фактор рассматрива-j, емой технологии разливки стали) вследствие разобщенности компонентов

o в порошкооразной смеси, абЛ аюкщх различными физико-химич ескими свойствами, недостаточна. Значительное пылевыделение во время дозирования порошкообразных смесей в изложницы

5 и особенно в момент удара струи о дно изложницы и в первоначальный период разливки приводит не только к ухудшению санитарно-гигиенических условий труда обслуживающего персона0ла, но и изменяет первоначальный необходимый состав смеси, что, в конечном ито,ге, также приводит к ухудшению процесса шлакробразЬвания. и, как следствие, к ухудьченкю по5верхности слитка, качества металла и увеличению донной обрези.

Наиболее близким технологическим решением из известных является шлакообразующая экзотермическая

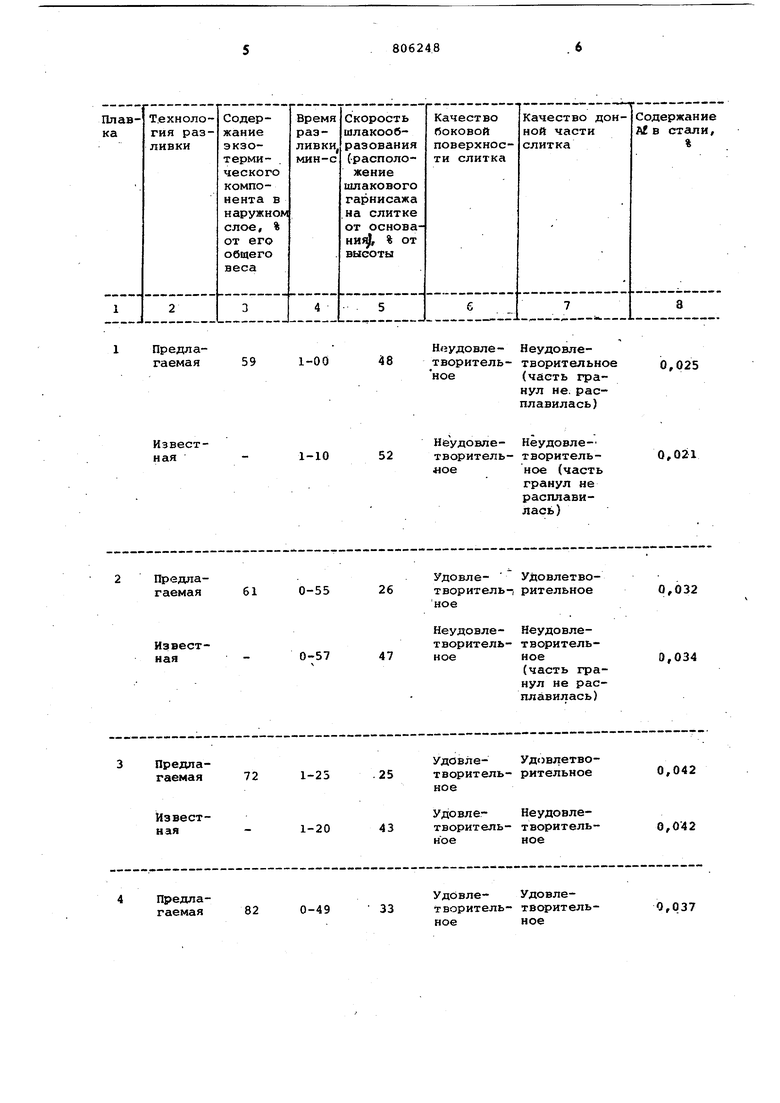

0 смесь, применяемая для разливки стали преимущественно в виде гранул. Характерной особенностью такой смеси является то, что в состав гранул входит экзотермический - алюминий и марганцевая руда-и шлакообразующий - известняк, силикатная глыба, доменный шлак, ставролитовый концентрат-компоненты 12. Недостатком известной смеси явля ется то, что при ее изготовлении все сыпучие компоненты смеси перемётаны между собой, а готовые гранулы в i своем сечении имеют равномерный состав. На прогрев и плавление таких гранул затрачивается еще большее количество тепла и времени (как и в случае применения негранулированной сялеси) вследствие разобщенности .горючего и окислителя - экзотермического компонента, а также увеличения прогреваемой фракции. Эти недостатки е«е в большей степени затрудняют фор мирование гомогенного жидкого шлака при отливке донной части слитка, вследствие чего наблюдаются дефекты, макроструктуры металла, ухудшение по верхности слитка и его приваривание. Иногда . такие гранулы,не успевая расплавиться замораживаются в- нижней части изложницы или запутываясь в данной части слитка приводят к увели чению донной обрези. Цель изобретения - улучшение ка. чества слитка за счет ускорения процесса шлакообразования, уменьшени донной обрези, экономия расхода шлакообразуютей смеси и увеличение стойкости изложниц. Поставленная цель достигается тем что гранулы выполнены двухслойными: внутренний слой из смеси шлакообразующего и экзотермического компонентов,а наруж.ный - из экзотермического при этом количество экзотермического компонента во внутреннем слое 18 39%, а в наружном 61-82% от его общего веса. При сосредоточении в наружном сло основной части экзотермического ком понента его быстрый прогрев и после дующее зажигание не сдерживаетс частицами шлакообразующего компонен находящегося во внутреннем слое. Пр зажигании внешнего слоя тепло о него идет на прогрев и расплавление внутреннего слоя. При этом применение гранул для -разливки стали с содержанием экзотермического компонента в наружном слое меньше указанного нижнего пред ла не приводит к существенному уско рению шлакообразования и улучшению качества слитка, а увеличение верхего предела выше указанного, созает условия для перехода в металл лементов экзотермического компонена. Для получения двухслойных гранул одготавливсцот два состава шихтовых атериалов: экзотермический компонентгорючее и окислитель; шлакообразующий компонент - наполнители. При необходимости все материалы одвергаются измельчению до нужного азмера. Причем компоненты экзотерической смеси измельчаются только аздельно, а шлакообразующей- - могут измельчаться совместно. Подготовленные материалы каждой из шихт тщательно усредняются. После дозирования и ввода необходимого количества экзотермического компонента в шлакообразующую смесь последняя подвергается вторичному смешиванию. Полученные шихты совместно со связующим (или без него) подвергают грануляции. Вначале получают гранулы из смеси лшакообразующего и экзотермического компонентов (внутренний слой или ядро), а затем накатывает на них экзотермический компонент (наружный слой). В качесгве связующего может быть использовано жидкое стекло, бентонит, т.е. как отдельные вяжущие вещества, . так и их смеси в виде комплексных вяжущих материалов, используемых в процессах окусксвания. В зависимости от используемого связующего и горючего компонента полученные гранулы.могут подвергаться просушке, однако при температуре не брлее 500 С. Пример. На чашевом грануляторе ( Д чаши ) были получены известные гранулы (прототип) весом 20 кг и 5 партий рекомендуемых двухслойных гранул с различным содержанием экзотермического компонента в наружном слое - от его общего веса 59, 61, 72, 82 и 85%. Вес каждой партии 5 кг. Плавки разливали сверху в два слитка развесом 0,7 т каждый (опытный и сравнительный). Опытный с использованием предлагаемых гранул и сравнительный с использованием известных гранул. Расход гранул соответственно составлял 3,5 кг/т стали и 3,9 кг/т. Данные огагтов с различным содержанием экзотермического компонента в наружном слое гранул для разливки стали в сравнении с известным приведены в таблице.

Предла1-00

59 гаемая

1-10 52 творитель- тверитель0-57 47 ное ное

Удовле- Удовлетво72 1-25 .25 творитель- рительное

Удовле- Неудовле- 1-20 43 творитель- творитель4 Предла82 0-49 33 гаемая

Неудовлетворительное

0,025 (часть гранул не. расплавилась )

Неудовле- Неудовле0,021 ное ное (часть гранул не расплавилась)

Неудовле- Неудовлетворитель- творитель0,034

(часть гранул не расплавилась)

0,042

ное

0,042 ное ное

0,037 УдОвле- Удовлетворитель- творительное ное

Авторы

Даты

1981-02-23—Публикация

1979-03-21—Подача