1252035

Изобретение относится к металлургии, в частности в сталеплавильному производству, и может быть применено при разливке стали, преимущественно на слитки.

Цель изобретения - повышение качества стальных слитков.

Наружный слой гранул вьтолняют из парафина толщиной 0,5-2,0 мм.

Вначале выполняют внутренний слой гранул (ядро) , состоящий из смеси шла кообразующиХ и экзотермических компонентов. Для этого данные компоненты смеси измельчают, дозируют и смешивают. Полученную смесь усредняют, увлажняют и подвергают грануляции. Полученные гранулы просушивают при 580 . Ядра- покрывают очищенным парафином толщиной 0,5-2,0 мм методом свободной поливки, пульверизации или конденсации паров.

Толщину покрытия гранул парафином регулируют, например, продолжительностью их нахождения в расплавленном парафине или температурой поверхности погружаемых гранул.

Нарафин в процессе наполнения изложницы расплавом соприкасается с жидким металлом, воспламеняется и, сгорая, обедняет кислородом газовую фазу в изложнице, уменьшая ее окислительную способность. В результате уменьшается окисление поверхности струи металла, находящейся в объеме изложницы, поверхности зеркала металла до момента образования жидкого шлака, экзотермических компонентов, сокращая их расход в смеси. Продукты питания парафина - активизированные углерод и водород - повышают рафинирующую способность смеси, восстанавливая оксидные включения в металле. В результате формируется макроструктура металла и поверхность донной части слитка без дефектов и брака заготовок. Повьщ1ается качество слитков.

Приме р. На тарельчатом грану ляторе (,.„ 0,7 м) производиI О К С .

тельностью 20 кг/ч получена извест- ньм способом щлакообразующая смесь в виде двухслойных гранул следующего состава, мас.%:

Силикокальций 15 Алюминиевый порошок7,5 Марганцевая рудя18,0

5

0

5

0

5

0

5

50

S5

Силикатная глыба 19,3

Плавиковый

шпат12,5

Доменный шлак 27,5 с расчетным содержанием экзотермического компонента в наружном слое 70% от его общего веса il четыре партии смеси - по предлагаемому способу с содержанием всех экзотермических и шлакообразующих компонентов во внутреннем г-лое и наружным слоем, вьтолненным из парафина толщиной 0,38; 0,52; 1,97 и 2,35 мм соответственно.

Приготовленные смесив гранулированном виде подвергают сушке до содержания влаги в них менее 0,5% при 580-600 С. Покрытие гранул парафином по предлагаемому способу производят методом погружения. Толщина покрытия гранул 0,38; 0,52; 1,97 и 2, 35 мм регулируется временем нахождения в расплаве парафина 0,5; 1,0; 3,0 и 4,5 мин соответственно.

Контроль толщины наружного слоя гранул осуществляется сопоставлением среднего диаметра гранул до и после нанесения наружного слоя.

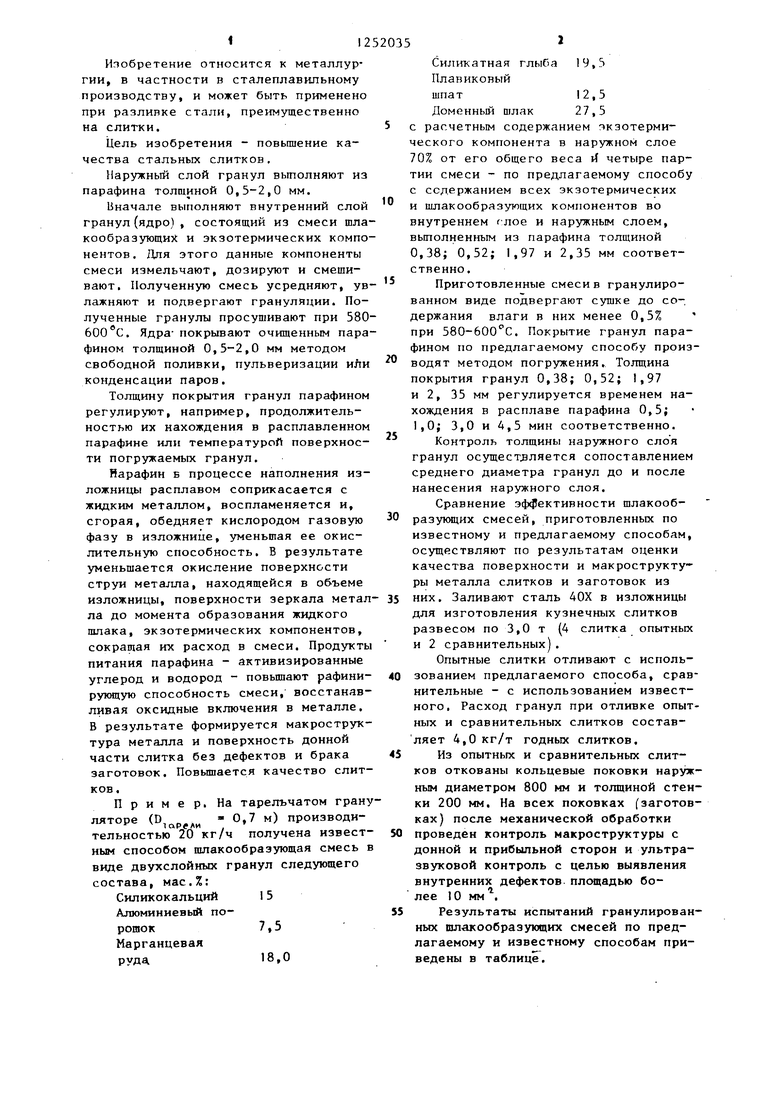

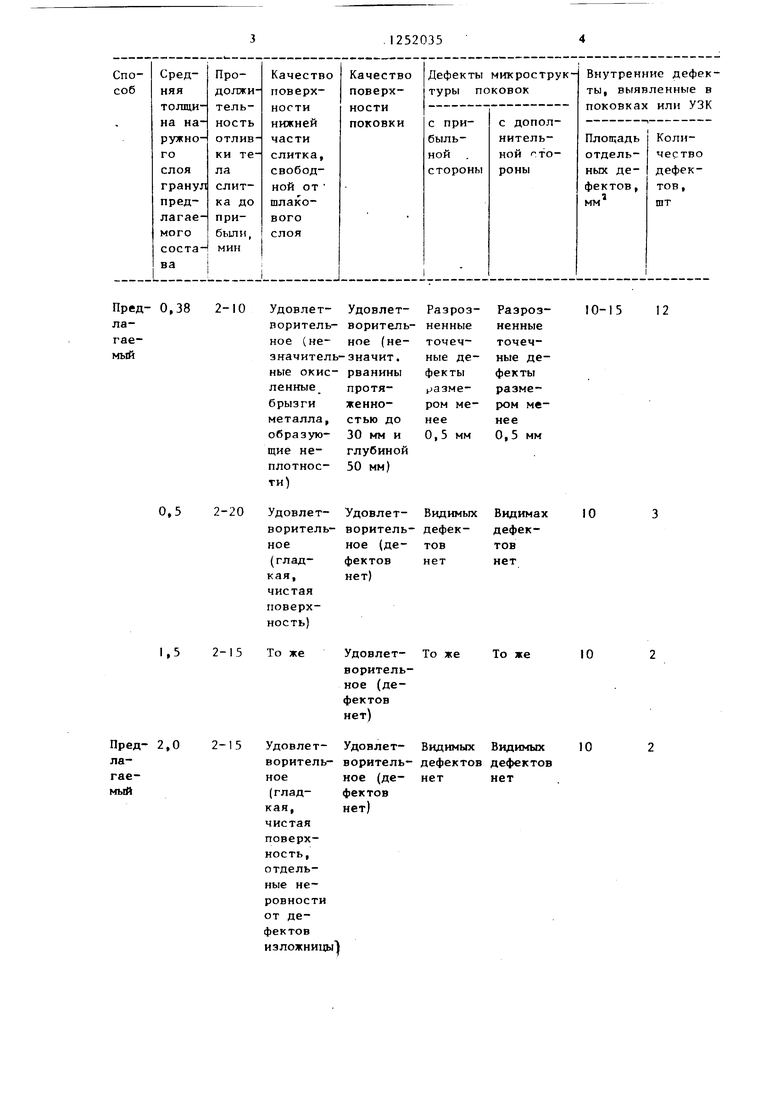

Сравнение эффективности шлакооб- разующих смесей, приготовленных по известному и предлагаемому способам, осуществляют по результатам оценки качества поверхности и макроструктуры металла слитков и заготовок из них. Заливают сталь 40Х в изложницы для изготовления кузнечных слитков развесом по 3,0 т (4 слитка опытных и 2 сравнительных).

Опытные слитки отливают с использованием предлагаемого способа, сравнительные - с использованием известного. Расход гранул при отливке опытных и сравнительных слитков составляет 4,0 кг/т годных слитков.

Из опытных и сравнительных слитков откованы кольцевые поковки наружным диаметром 800 мм и толщиной стенки 200 мм. На всех поковках (заготовках) после механической обработки проведен контроль макроструктуры с донной и прибыльной сторон и ультразвуковой контроль с целью выявления внутренних дефектов площадью более 10 мм.

Результаты испытаний гранулированных шлакообразующих смесей по предлагаемому и известному способам приведены в таблице.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Шлакообразующая смесь для разливкиСТАли | 1979 |

|

SU806248A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА И ШЛАКА ПРИ РАЗЛИВКЕ СТАЛИ В ИЗЛОЖНИЦЫ | 2008 |

|

RU2410190C2 |

| Шлакообразующая смесь | 1981 |

|

SU971573A1 |

| СПОСОБ ВНЕПЕЧНОГО НАГРЕВА ЖИДКОГО МЕТАЛЛА В КОВШЕ И ОБОЛОЧКОВАЯ ПРОВОЛОКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183221C2 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Смесь для изготовления теплоизоляционных плит | 1990 |

|

SU1816244A3 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

Авторы

Даты

1986-08-23—Публикация

1984-12-30—Подача