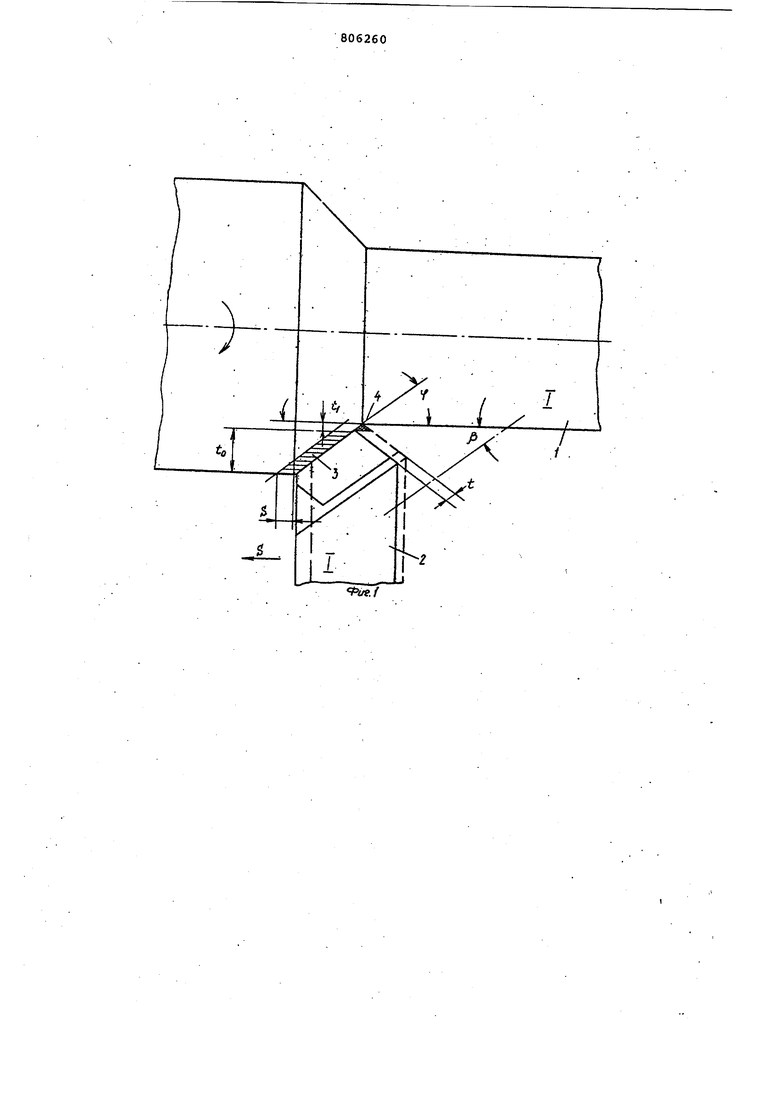

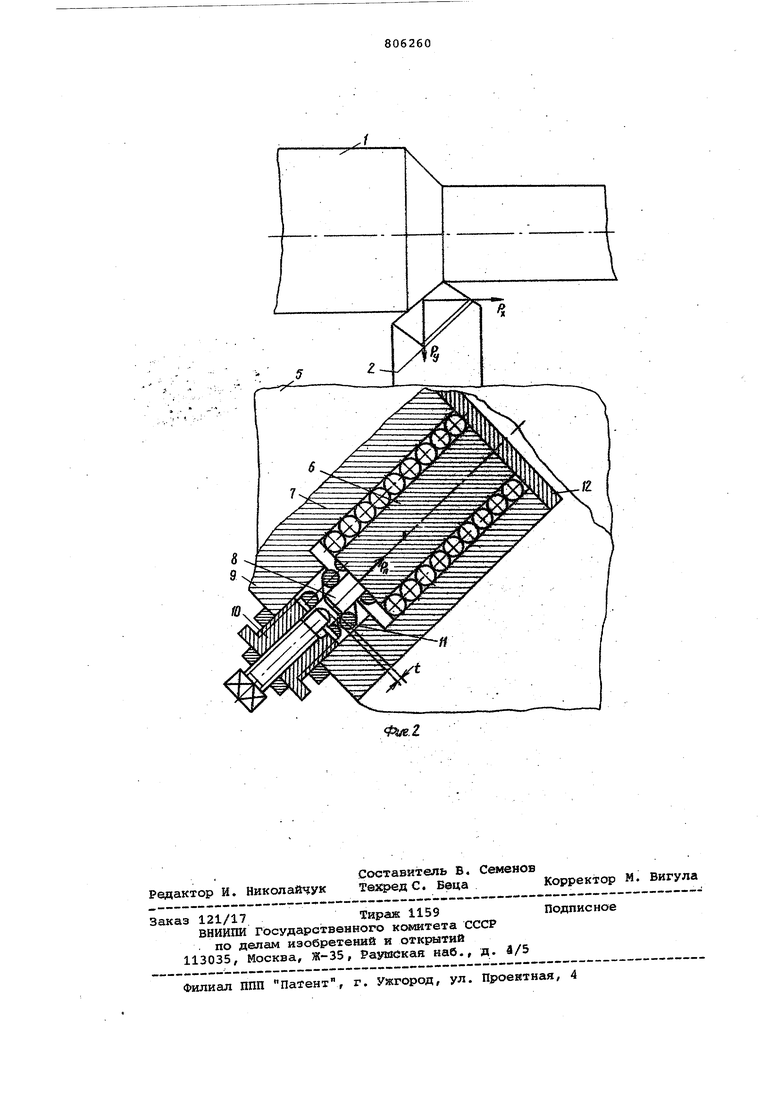

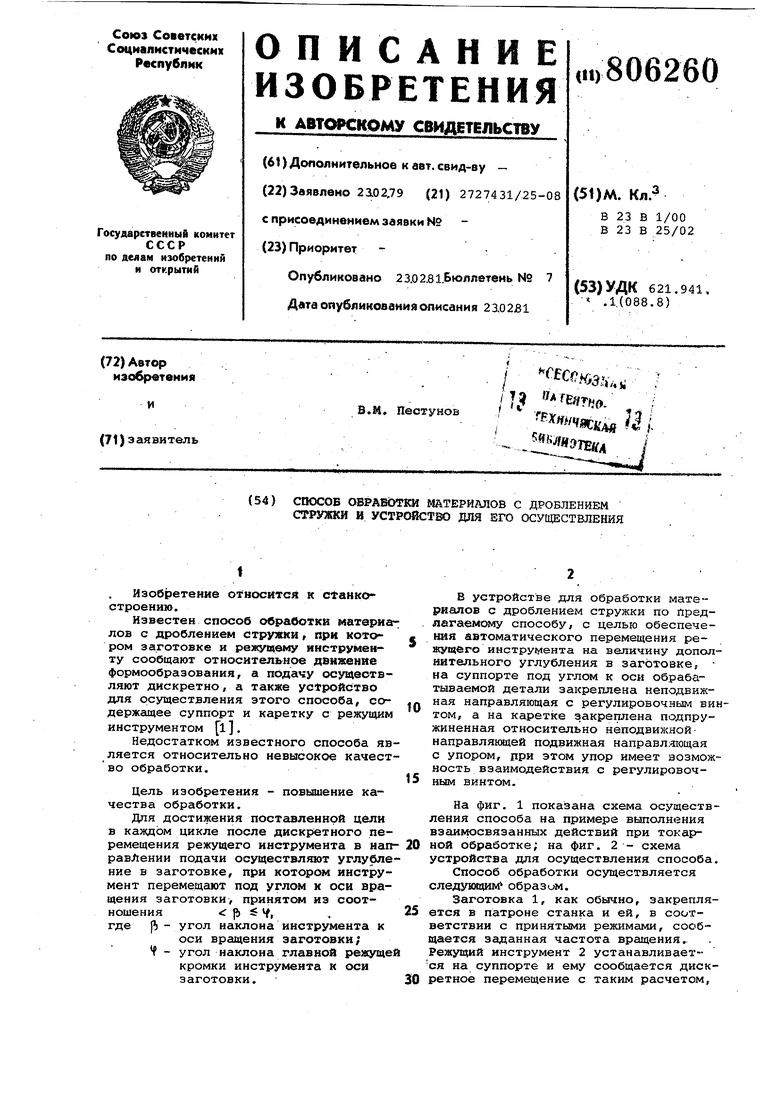

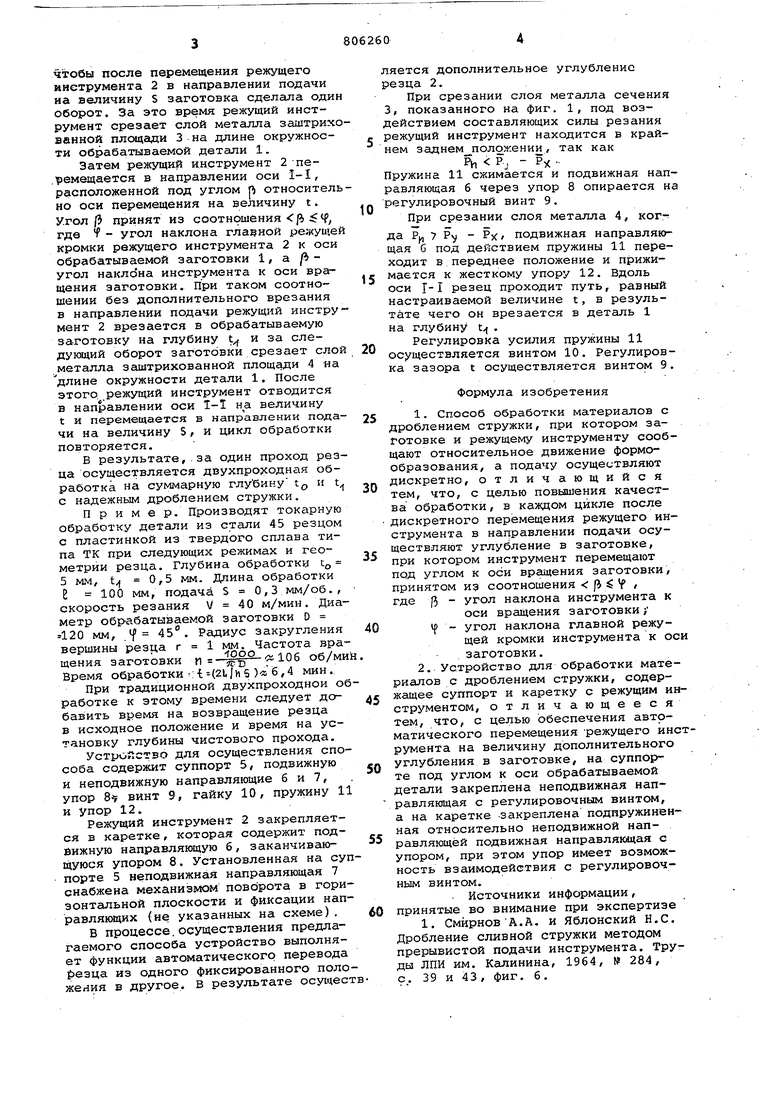

Изобретение относитсй к сфанкостроению. Известен способ обработки материа лов с дроблением стружки, при котором заготовке и реж/цему инструменту сообщают относительное движение формообразования, а подачу осуществляют дискретно, а также устройство для осуществления этого способа, содержащее суппорт и каретку с режущим инструментом l. Недостатком известного способа яв ляется относительно невысокое качест во обработки. Цель изобретения - повышение качества обработки. Для достижения поставленной цели в каждом цикле после дискретного перемещения режущего инструмента в нап равЛении подачи осуществляют углубле ние в заготовке, при котором инструмент перемещают под углом к оси вращения заготовки, принятом из соотношения г р Ч, . где ( - угол наклона инструмента к оси вращения заготовки; f - угол наклона главной режуще кромки инструмента к оси заготовки. В устройстве для обработки материалов с дроблением стружки по йредлагаемсиду способу, с целью обеспечения автоматического перемещения режущего инструмента на величину дополнительного углубления в заготовке, на суппорте под углом к оси обрабатываемой детали закреплена неподвижная направляющая с регулировочным винтом, а на каретке закреплена подпружиненная относительно неподвижной направляЕощей подвижная направляющая с упором, рри этом упор имеет возможность взаимодействия с регулировочным винтом. На фиг, 1 показана схема осуществления способа на примере выполнения взаимосвязанных действий при токарной обработке; на фиг, 2 - схема устройства для осуществления способа. Способ обработки осуществляется следуккцим образам. Заготовка 1, как обычно, закрепляется в патроне станка и ей, в соответствии с принятыми режимами, сообщается заданная частота вращения. Режун ий инструмент 2 устанавливается на суппорте и ему сообщается дискретное перемещение с таким расчетом. чтобы после перемещения режущего ииетрумента 2 в направлении подачи на величину S заготовка сделала оди оборот. За это время режущий инструмент срезает слой металла заштрих ванной площади 3 на длине окружности обрабатываемой детали 1. Затем режущий инструмент 2 перемещается в направлении оси I-I, расположенной под углом р относител но оси перемещения на величину t. Угол р принят из соотношения /% f где f- угол наклона главной режуще кромки режущего инструмента 2 к оси обрабатываемой заготовки 1, а /% угол наклона инструмента к оси враг щения заготовки. При таком соотношении без дополнительного врезания в направлении подачи режущий инстру мент 2 врезается в обрабатываемую заготовку на глубину t и за следукнций оборот заготовки срезает сло металла згиитрихованной площади 4 на длине окружности детали 1. После этого, режущий инструмент отводится в направлении оси 1-1 величину t и перемещается в направлении пода чи на величину S, и цикл обработки повторяется. В результате,.за один проход резца осуществляется двухпро содная обработка на суммарную глубину t и t с надежным дроблением стружки. Приме р. Производят токарную обработку детали из стали 45 резцом с пластинкой из твердого сплава типа ТК при следующих режимах и геометрии резца. Глубина обработки с 5 мм, t 0,5 мм. Длина обработки Е 100 мм, подача S 0,3 мм/об., скорость резания V 40 м/мин. Диаметр обр-абатываемой заготовки D 120 мм, Y- 45. Радиус закругления вершины pesiia г 1 мм. Частота вращения заготовки п г об/ми Время обработки t(2LJh 5 )« 6,4 мин. При традиционной двухпроходнои об работке к этому времени следует добавить время на возвращение резца в исходное положение и время на установку глубины чистового прохода. Устройство для осуществления способа содержит суппорт 5, подвижную и неподвижную направляющие 6 и 7, упор 8( винт 9, гайку 10, пружину 11 и упор 12. Режущий инструмент 2 закрепляется в каретке, которая содержит подвижную направлякнцую 6, заканчивающуюся упором 8. Установленная на суп порте 5 неподвижная направляющая 7 снабжена механизмом поворота в горизонтальной плоскости и фиксации направляющих (не указанных на схеме). В процессе.осуществления предлагаемого способа устройство выполняет функции автоматического перевода езца из одного фиксированного поло жения в другое. В результате осущест ляется дополнительное углубление резца 2. При срезании слоя металла сечения 3, показанного на фиг. 1, под воздействием составляющих силы резания режущий инструмент находится в крайнем заднем положении, так как РИ Р, - РХ Пружина 11 сжимается и подвижная направляющая 6 через упор 8 опирается на регулировочный винт 9. При срезании слоя металла 4, когг да Р 7 Р( - РХ, подвижная направлякгщая G под действием пружины 11 переходит в переднее положение и прижимается к жесткому упору 12. Вдоль оси I-I резец проходит путь, равный настраиваемой величине t, в результате чего он врезается в деталь 1 на глубину ц . Регулировка усилия пружины 11 осуществляется винтом 10. Регулировка зазора t осуществляется винтом 9. Формула изобретения 1.Способ обработки материалов с дроблением стружки, при котором заготовке и режущему инструменту сообщают относительное движение формообразования, а подачу осуществляют дискретно, отлич ающийся тем, что, с целью повышения качества обработки, в калодом цикле после дискретного перемещения режущего инструмента в направлении подачи осуществлякзт углубление в заготовке, при котором инструмент перемещают под углом к оси вращения заготовки, принятом из соотношения |J V где 5 - угол наклона инструмента к оси вращения заготовки f ip - угол наклона главной режущей кромки инструмента к оси заготовки. 2.Устройство для обработки материалов с дроблением стружки, содержащее суппорт и каретку с режущим инструментом, отличающееся тем, что, с целью обеспечения автоматического перемещения режущего инструмента на величину дополнительного углубления в заготовке, на суппорте под углом к оси обрабатываемой детали закреплена неподвижная направляющая с регулировочным винтом, а на каретке -закреплена подпружиненная относительно неподвижной направляющей подвижная направляющая с упором, при этом упор имеет возможность взаимодействия с регулировочным винтом. Источники информации, принятые во внимание при экспертизе 1. СмирновА.А. и Яблонский Н.С. Дробление сливной стружки методом прерывистой подачи инструмента. Труды ЛПИ им. Калинина, 1964, № 284, с. 39 и 43, фиг. 6.

uf.f

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок | 1980 |

|

SU973241A1 |

| Способ кинематического дробления стружки | 1968 |

|

SU436709A1 |

| Токарный станок | 1982 |

|

SU1085676A1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2018 |

|

RU2696512C1 |

| Суппорт | 1989 |

|

SU1673276A1 |

| Токарный станок | 1983 |

|

SU1119779A2 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2007 |

|

RU2356700C1 |

Авторы

Даты

1981-02-23—Публикация

1979-02-23—Подача