113

Изобретение относится к машино-- строению и может быть использовано для измерения температур при плаз- менно-механической обработке металлических материалов с подогревом срезаемого слоя плазменной дугой.

Цель изобретения - исключение влияния тока плазменной дуги на измерительную цепь.

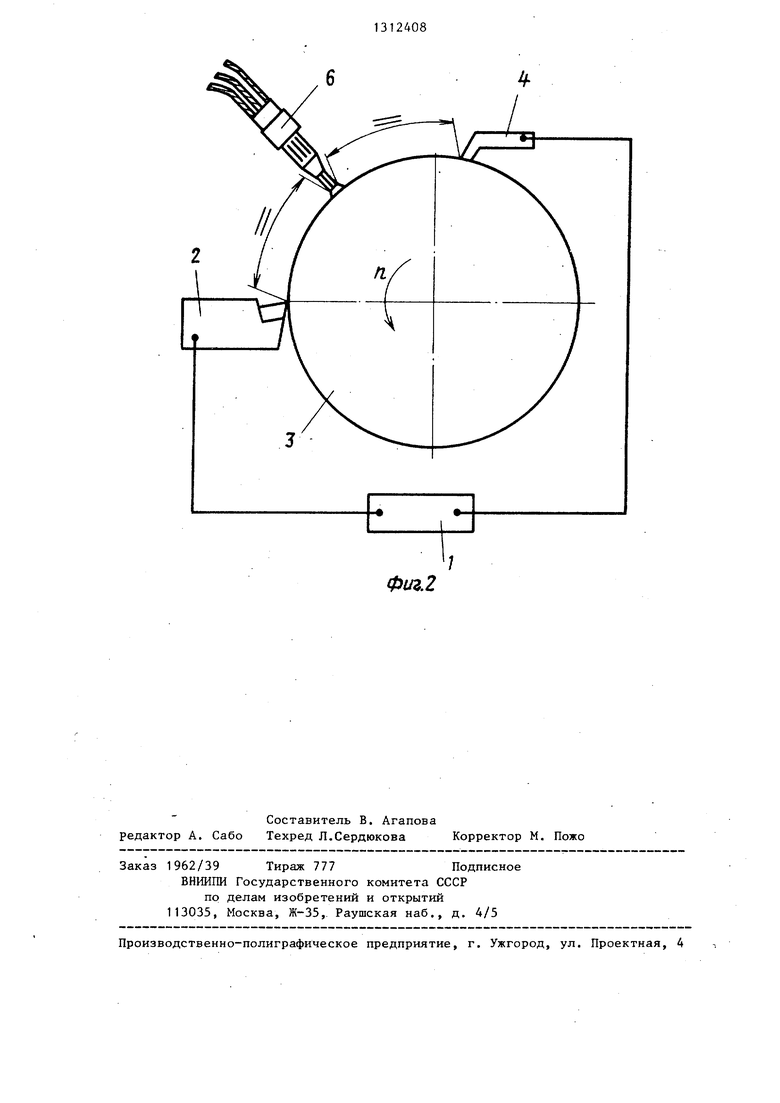

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - схема расположения токосъема измерительной цепи в плоскости, проходящей через точку кон такта резца с заготовкой и центр анодного пятна плазменной дуги.

Устройство для измерения температуры резания содержит измерительный прибор 1, резец 2, заготовку 3, токосъем 4 и продольный суппорт 5. Резец 2 и заготовка 3 находятся в контакте, который и представляет собой естественную термопару. Токосъем А закреплен на продольном суппорте 5 с возможностью предварительной настройки по поверхности резания. Резец 2 также размещен на продольном суппорте 5.

Настройка взаимного расположения резца 2, токосъема 4 и плазмотрона 6 перед началом обработки осуществляет ся следующим образом. Настройка анодного пятна рабочей дуги (фиг. 2) производится как обычно, предварительной настройкой светового пятна дежурной дуги на поверхность резания на заданном расстоянии от резца 2.

Установка токосъема 4 измерительной цепи производится при выключенном плазмотроне 6. Токосъем 4 устанавливают на поверхность резания на расстоянии от резца, равном удвоенному расстоянию между резцом и анодным пятном (все размеры берутся по поверхности резания).

Настройку светового пятна дежурной дуги и установку токосъема 4 производят по шаблону или с помощью измерительного инструмента (металлической рулетки, штангенциркуля).

Предлагаемое устройство работает следующим образом.

Произведя указанную настройку, включают вращение шпинделя с заготовкой 3, затем рабочую дугу плазмо82

трона и осевую подачу резца 2. При включении осевой подачи резец 2 и токосъем 4 перемещаются совместно вдоль оси заготовки 3, сохраняя на протяжении всего процесса обработки свое взаимное расположение, причем токосъем осуществляет постоянный контакт с поверхностью резания.

П р им е р. Проводят измерение

ЭДС естественной термопары при продольном точении заготовки из стали 12Х18Н9Т резцом с твердосплавной пластинкой ВКВ на станке 1К62 с плазменным подогревом срезаемого слоя

плазмотроном ОПР-ЗМ с источником питания ОПР-6.

Вращающаяся заготовка 3 обрабатывается резцом 2 (фиг. 2). Плазмотрон устанавливают на заданном расстоянии

от резца 2 таким образом, чтобы анодное пятно плазменной дуги располагалось на поверхности резания. Токосъем 4 измерительной цепи также устанавливают на поверхность резания

о

симметрично резцу 2 относительно центра анодного пятна.

Чтобы избежать возникновения паразитной термо-ЭДС, между токосъемом 4 и заготовкой 3 в рассматриваемом примере токосъем 4 выполнен в виде длин- ,ного стержня из материала заготовки 3. Контакты от резца 2 и токосъема 4 подсоединены к измерительному прибору 1. Результаты измерений ЭДС естественной термопары при мощности плазмотрона 28 кВт и режиме резания t 5 мм, ,6 мм/об, м/мин составляют 30-32 мВ, что по тарировочному графику для данной термопары соответстпует температуре 750-800 С.

Формула изобретения

Устройство для измерения темпера- туры резания при плазменно-механичес- кой обработке металлических материалов, содержащее измерительный прибор, естественную термопару резец - заготовка и токосъем, отличаю- Щ е е с я тем, что, с целью исключения влияния тока плазменной дуги на измерительную цепь, токосъем установлен на поверхности резания на расстоянии от резца, рав1юм удвоенному расстоянию между резцом и плазмотроном.

Фиг,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработкидЕТАлЕй ТипА КОлЕц | 1979 |

|

SU806261A1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ПОДОГРЕВОМ | 1996 |

|

RU2096137C1 |

| Способ прерывистой механической обработки труднообрабатываемых материалов | 1978 |

|

SU730475A1 |

| Способ тарирования естественной термопары деталь-резец | 1986 |

|

SU1364437A1 |

| Способ механической обработки с разупрочнением материала нагревом плазменной дугой и устройство для его осуществления | 1979 |

|

SU865535A1 |

| Электрод к устройствам для плазменной обработки | 1980 |

|

SU927440A1 |

| Устройство для механической обработки труднообрабатываемых материалов | 1979 |

|

SU929336A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПРАВОК СТАНОВ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2006 |

|

RU2327749C1 |

| Способ механической обработки | 1980 |

|

SU929332A1 |

| Способ механической обработки труднообрабатываемых материалов с подогревом плазменной дугой и устройство для его осуществления | 1978 |

|

SU703242A1 |

Изобретение относится к машиностроению. Цель изобретения - исключение влияния тока плазменной дуги на измерительную цепь. Устройство содержит резец 2, образующий с находящейся с ним в контакте заготовкой 3 естественную термопару. Плазмотрон 6 размещен относительно резца 2 так, чтобы анодное пятно плазменной Дуги располагалось на поверхности резания. Токосъем 4 установлен также на поверхности резания на расстоянии от резца, равном удвоенному расстоянию между резцом и плазмотроном. Резец 2 и токосъем 4 сохраняют в течение всего процесса обработки свое взаимное расположение. Для избежания возникновения паразитной термоЭДС между за-- готовокй 3 и токосъемом 4 последний может быть выполнен в виде длинного стержня из материала заготовки 3. 2 ил. (Л 8оЗа

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И ЗАПИСИ ТЕМПЕРАТУРЫ РЕЗАНИЯ | 0 |

|

SU356489A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Резников А.Н | |||

| Теплофизика процессов механической обработки материалов | |||

| М.: Машиностроение, 1981, с.164. | |||

Авторы

Даты

1987-05-23—Публикация

1984-03-29—Подача