I

Изобретение относится.к обработке материалов н может быть использовано для сверления отверстий в твердых и хрупких материалах, таких как: стекло, ситалы, кварц, керамика, ферриты, твердые сплавы и т.д.

Известен инструмент для и:этч)товлешш мелких отверстий в твердых и хрупких мат уаяак, включающий корпус с режушей частые, вьшолненный из алмазоноиосной (1ластины и снабженной продольным пазом ij.

Наиболее близким по технической сущпредлагаемрму является алмазности к ное сверло включаюшее корпус со спиparaiHbiMH канавками и закрепленну1Ь на его торае режущую часть с алмазоносным слоем 2.

Недостатком известных сверл являетс низкая стойкость сверла и высокая трудо ъОсость его изготовления из-за того, что для повышения стойкости сверла при электрохимическом его изготовлении целесообразно наращивать на режущие поверхности алмазоносный слой как можно большей толщины.

Однако увеличение толщины алмазоносного слоя , вследствие низкой скорости-процесса его наращивания, приводит к увеличению трудоемкости изготовления

Кроме того, по мере увеличения толщины наращенного алмазоносного слоя усиливается искажение формы режущей части (из-за неравномерного осаждения гальванопокрытия на профильной поверх.ности), могущее привести к полному заращиванню расклиненного паза (особенно у сверл Малого -диаметра), что также снжает стойкость сверла.

Цепь изобретения - повьппение стойкости сверла и снижение трудоемкости его изготовления.

Поставленная цель достигается тем. Что в алмазном сверле, включающем корпус со спиральными канавками и закрепленную на его торце режущую часть с алмазоносным слоем, режущая часть и

корпус выполнены в виде свитых вдоль продольной оси стержней.

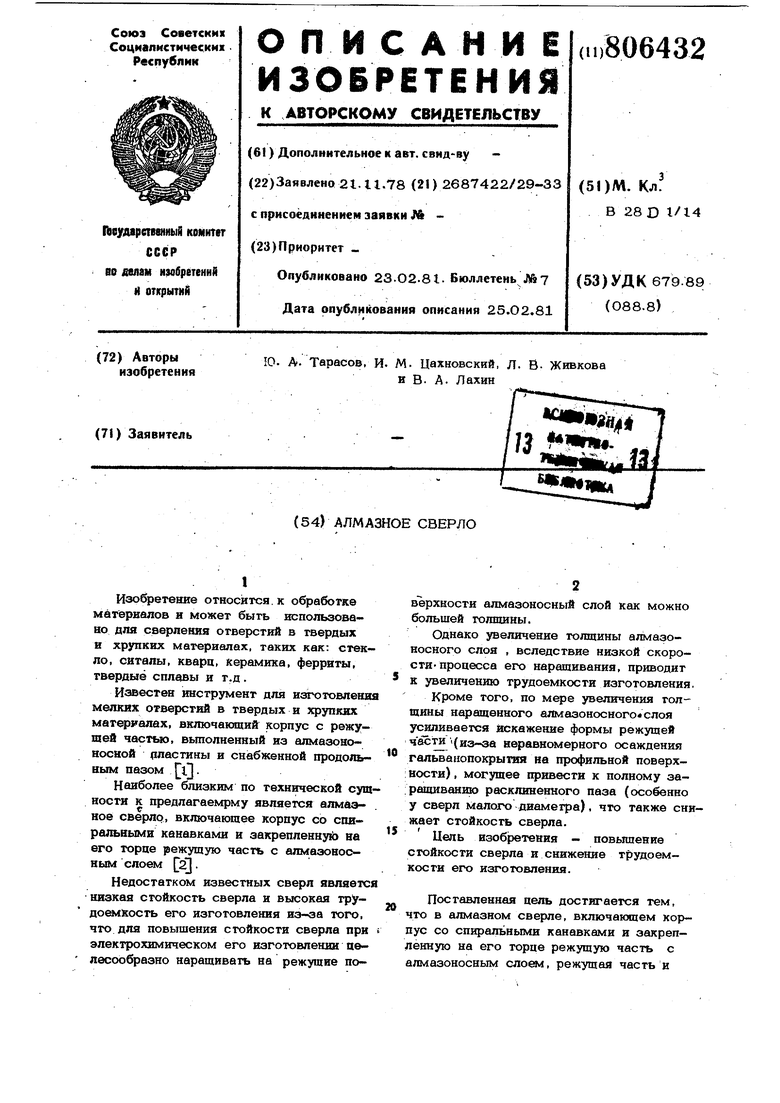

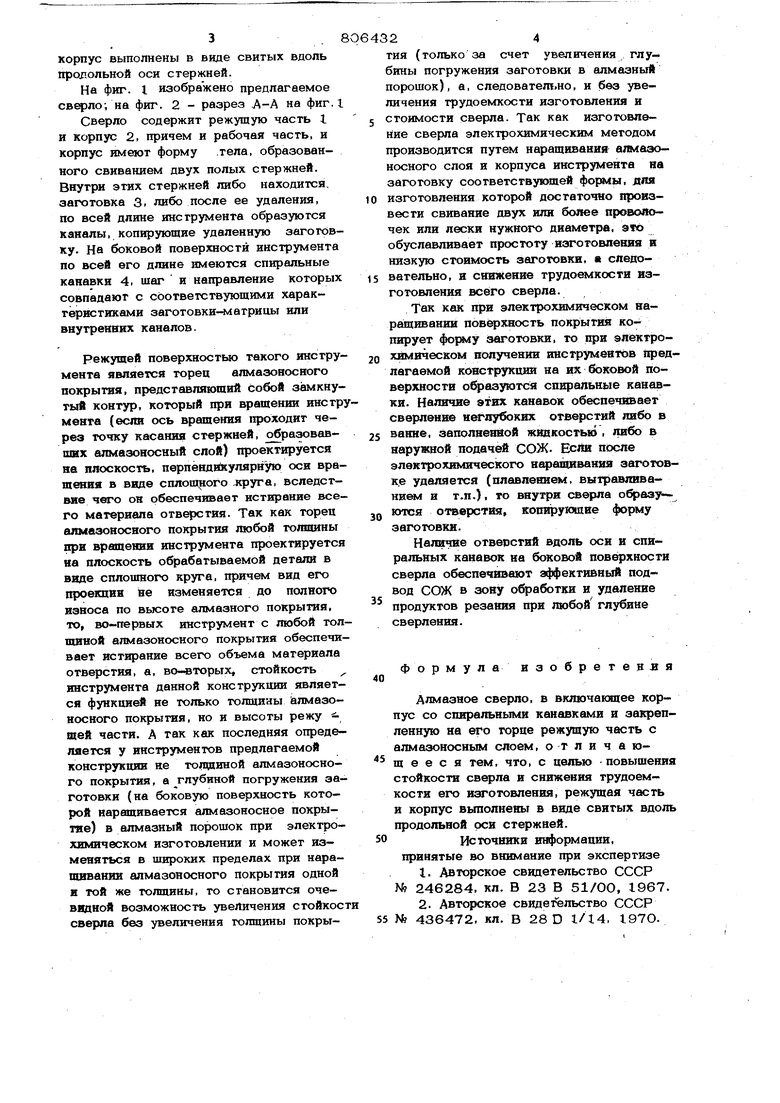

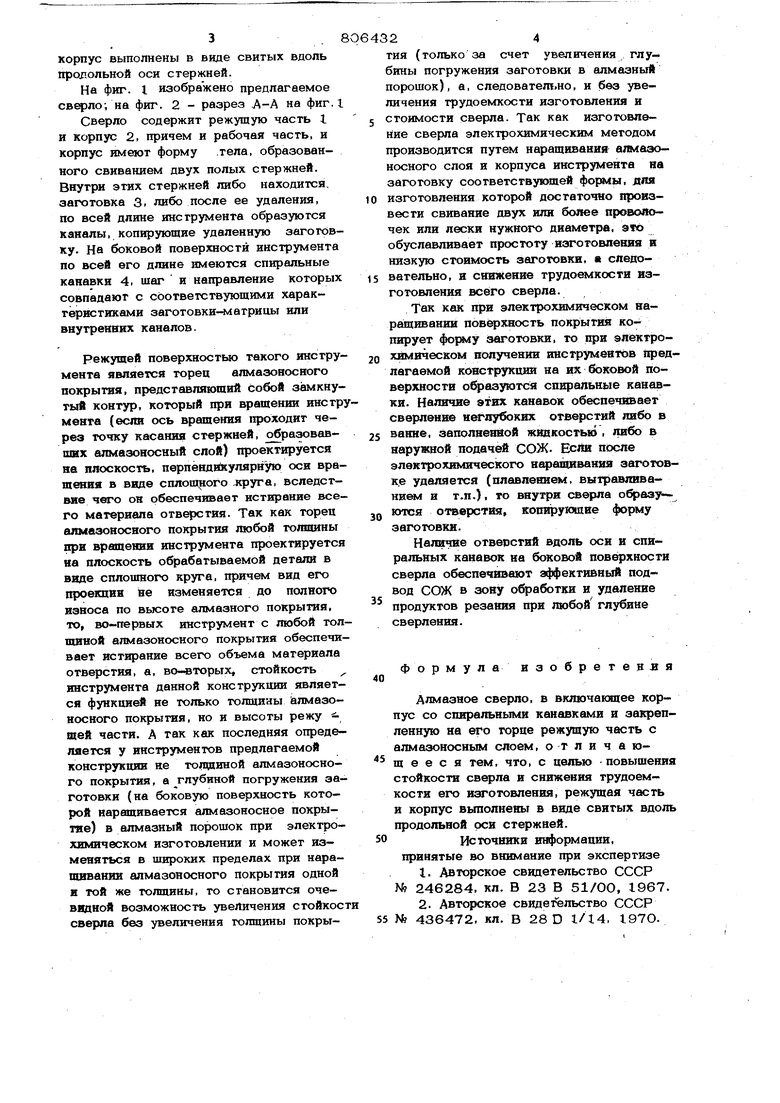

На фиг. I изображено предлагаемое сверло; на фиг. 2 - разрез А-А на фиг. I

Сверло содержит режущую часть I и корпус 2, причем и рабочая часть, и корпус имеют форму тела, образованного свиванием двух полых стержней. Внутри этих стержней либо находится, заготовка 3, либо после ее удаления, по всей длине инструмента образуются каналы, копирующие удаленную заготовку. На боковой поверхности инструмента по всей его длине имеются спиральные канавки 4, шаг и направление которых совпадают с соответствующими характеристиками заготовки- латриць или внутренних каналов.

Режущей поверхностыо такого инструмента является торец алмазоносного покрытия, представляющий собой замкнутый контур, который при вращении инстрмента (если ось вращения проходит через точку касания стержней, образовавших алмазоносный спой) проектируется на плоскость, перпендикулярную оси вращения в виде сплошного лруга, вследствие чего он обеспечивает истирание всего материала отверстия. Так как торец алмазоносного покрытия любой толщины при вращении инструмента проектируется на плоскость обрабатываемой детали в виде сплошного круга, причем вид его проекция ве изменяется до полнотх) износа по высоте алмазного покрытия, то, во-первых инструмент с любой толщиной алмазоносного покрытия обеспечивает истирание всего объема материала отверстия, а, во-вторых, стойкость инструмента данной конструкшш является функцией не только толщины 1алмазоносного покрытия, но и высоты режу щей части. А так как последняя определяется у инструментов предлагаемой конструкшш не толщиной алмазоносного покрытия, а глубиной погружения заготовки (на боковую поверхность которой наращивается алмазоносное покрытие) в алмазный порошок при электрохимическом изготовлении и может изменяться в широких пределах при нарашвванни алмазоносного покрытия одной и той же толщины, то становится очевидной возможность увеличения стойкост сверла без увеличения толщины покрытия (только за счет увеличения глубины погружения заготовки в алмазный порошок), а, следоватещ,но, и без увеличения трудоемкости изготовления и

стоимости сверла. Так как изготовление сверла электрохимическим методом производится путем наращивания алмазоносного слоя и корпуса инструмента на заготовку соответствующей формы, лая

изготовления которой достаточно произвести свивание двух или более проволочек или лески нужного диаметра, это обуславливает простоту изготовления и низкую стоимость заготовки, « следовательно, и снижение трудоемкости изготовления всего сверла.

Так как при электрохимическом наращивании поверхность покрытия копирует форму заготовки, то при электрохимическом получении инструментов предлагаемой конструкции на «к. боковой поверхности образуются спиральные канавки. Наличие этих канавок обеспечивает сверление неглубоких отверстий либо в

ванне, заполненной жидкостью , либо в наружной подачей СОЖ. Если после электрохимического наращивания заготовке удаляется (плавлением, вытравливание в т.п.), то внутри сверла обрвзу

ются отверстия, копирующие форму заготовки.

Наличие отверстий вдоль оси и спиральных канавок на боковой поверхности сверла обеспечивают эффективный подвод СОЖ в зону обработки и удбшение продуктов резания при любой глубине сверления.

формула изобретения

Алмазное сверло, в включакяпее корпус со спиральными канавками и закрепленную на его торце режущую часть с алмазоносным слоем, отличающееся тем, что, с целью -повышения стойкости сверла и снижения трудоемкости его изготовления, режущая часть и корпус выполнены в виде свитых вдоль продольной оси стержней. 50Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 246284, кл. В 23 В 51/00, 1967.

2.Авторское свидетельство СССР 55 № 436472, кл. В 28 D 1/14, 197О.

г/г.;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущего сегмента для алмазного сверла | 1979 |

|

SU865551A1 |

| Способ изготовления алмазного кольцевого сверла | 1982 |

|

SU1024181A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1993 |

|

RU2072297C1 |

| Способ изготовления алмазного инструмента на гальванической связке с повышенной износостойкостью, модифицированной углеродными нанотрубками | 2016 |

|

RU2660434C2 |

| Способ изготовления алмазного сверла малого диаметра | 1982 |

|

SU1060343A1 |

| Способ изготовления отрезных кругов | 1990 |

|

SU1803315A1 |

| Способ изготовления алмазного трубчатого сверла | 1982 |

|

SU1044456A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО БЛОКА ГИРОКАМЕРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОГО БЛОКА ГИРОКАМЕРЫ ЭЛЕКТРОСТАТИЧЕСКОГО ГИРОСКОПА | 2001 |

|

RU2202103C1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| Устройство для заточки спиральных сверл | 2018 |

|

RU2684668C1 |

Авторы

Даты

1981-02-23—Публикация

1978-11-21—Подача