(54) ЛЕНТОЧНЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромагнитный питатель | 1978 |

|

SU766984A1 |

| Ленточный бремсберговый конвейер | 1978 |

|

SU981134A1 |

| Способ контроля грузонесущей способности ленточного конвейера | 1989 |

|

SU1685834A1 |

| Устройство для управления ленточным конвейером | 1980 |

|

SU910508A1 |

| Устройство для управления загрузкой ленточного конвейера | 1983 |

|

SU1090644A1 |

| Ленточный конвейер для транспортирования ферромагнитных грузов | 1990 |

|

SU1751102A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЛЕНТОЧНОГО КОНВЕЙЕРА | 2011 |

|

RU2472690C1 |

| Перегружающее устройство | 1973 |

|

SU463605A1 |

| ВЕРТИКАЛЬНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2440284C1 |

| Устройство для отсыпки грунта | 1988 |

|

SU1555439A1 |

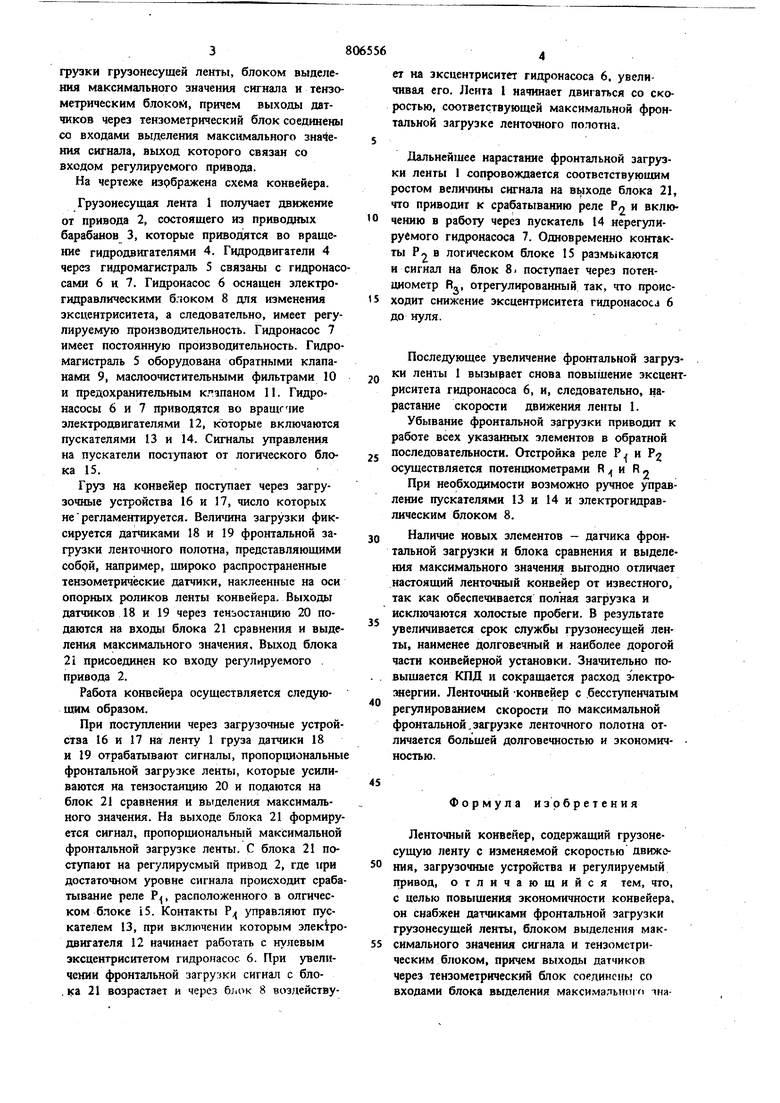

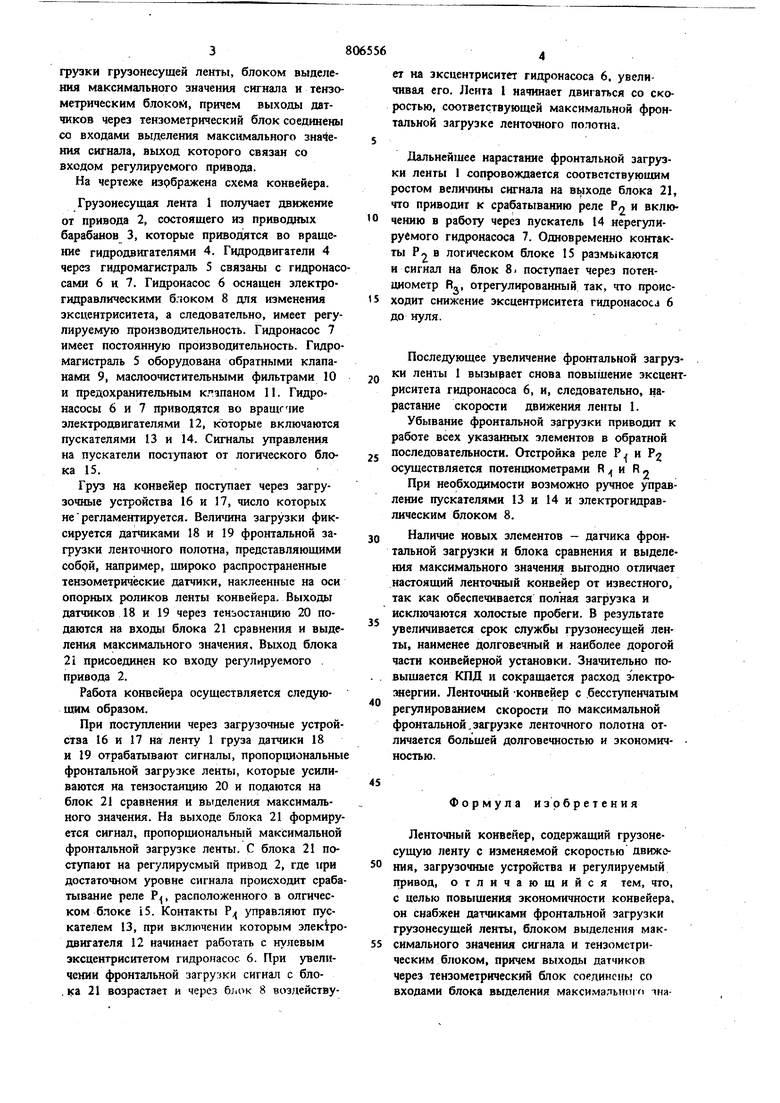

Изобретение относится к транспортной технике, а болееконкретно, к рудничным кон.вейерным установкам, предназначенным для транспортировки сыпучих материалов. Известны шахтные ленточные конвейеры. с постоянной скоростью движения ленты, состоящие из грузонесущей ленты, загрузочного устройства, датчика наличия груза, выходы которого подключены к, приводу, отключающего конвейер при его перегрузке, и нерегулируемого привода, включение которого производится оператором на специальном электрическом п скателе или дистанционно (1.. Известны ленточные конвейеры с переменной скоростью движения ленты, состоящие из грузонесущей ленты, нескольких загрузочных устройств, соответствующего им количества датчиков наличия груза в загрузочном устройстве, выходы которых подключены к регулнруемому приводу, который сообщает ленте скорость, пропорциональную числу загр зочных устройств, участвующих в данный момент в загрузке конвейера 2. Однако в известном ленточном конвейере регулирование скорости движения ленты осу цествляется скачкообразно в зависимости от наличия груза в загрузочном устройстве н не связано с интенсивностью грузопотока, поступающего на конвейер, что приводит к неполной загрузке ленты по ширине. Известные ленточные конвейеры чрезвычайно знергоемкн в холостом режиме (потребляют до 40-60% знергии номинального режима), поэтому неполная загрузка ленты вызывает перерасход злектрознергии. Излшпнее число пробегов ленты отрицательно отражается на ее долговечности. Срок службы резино-тканевой ленты .на шахтных конвейерах не превьщ1ает 4-6 месяцев, стоимость же ленты составляет половину стоимости конвейера. Поэтому преждевременный выход ленты из строя характеризуется значительными экономическими потерями. Цель изобретения - повышение экономичности конвейера. Поставленная цель достигается тем, что конвейер снабжен датчиком фронтальной за 3 грузки грузонесущей ленты, блоком выделения максимального значения сигнала и тензометрическим блоком, причем выходы датчиков через тензометрический блок соединены со входами выделения максимального зна 4ения сигнала, выход которого связан со входом регулируемого привода. На чертеже изрбражена схема конвейера. Грузоиесущая лента 1 получает движение от привода 2, состоящего из приводти барабанов 3, которые приводятся во вращение гидродвигателями 4. Гидродвигатели 4 через гидромагистраль 5 связаны с гидронасо сами 6 и 7. Гидронасос 6 оснащен электрогидравлическими блоком 8 для изменения эксцентриситета, а следовательно, имеет регулируемую производительность. Гидронасос 7 имеет постоянную производительность. Гидромагистраль 5 оборудована обратными клапанами 9, маслоочистительными фильтрами 10 и предохранительным клапаном 11. Гидронасосы 6 и 7 приводятся во вращгчие электродвигателями 12, которые включаются пускателями 13 и 14. Сигналы управления на пускатели поступают от логического блока 15. Груз на конвейер поступает через загрузочные устройства 16 и 17, число которых нерегламентируется. Величина загрузки фиксируется датчиками 18 и 19 фронтальной загрузки ленточного полотиа, представляющими собой, например, щироко распространенные тензометричёские датчики, наклеенные на оси опорных роликов ленты конвейера. Выходы датчиков 18 и 19 через тензостанцию 20 подаются на входы блока 21 сравнения и выделения максимального значения. Выход блока 21 присоединен ко входу регулируемого привода 2. Работа конвейера осуществляется следующим образом. При поступлении через загрузочные устройства 16 и 17 на ленту 1 груза датчики 18 и 19 отрабатывают сигналы, пропорциональны фронтальной загрузке ленты, которые усиливаются на тензостанцию 20 и подаются на блок 21 сравнения и выделения максимального значения. На выходе блока 21 формиру ется сигнал, пропорциональный максимальной фронтальной загрузке ленты. С блока 21 поступают на регулируемый привод 2, где при достаточном уровне сигнала происходит сраба тывание реле Р, расположенного в олгическом блоке 15. Контакты Р управляют пускателем 13, при включении которым двигателя 12 начинает работать с нулевым эксцентриситетом гидронасос 6. При увеличении фронтальной загругжи сигнал с бло. ка 21 возрастает и через 6jiOK 8 воэдействует на зксцентриситет гидронасоса 6, увеличивал его. Лента 1 начинает двигаться со скоростью, соответствующей максимальной фронтальной загрузке ленточного полотна. Иальнейщее нарастание фронтальной загрузки ленты 1 сопровождается соответствующим ростом величины сигнала на В1 1ходе блока 21, что приводит к срабатыванию реле Рп и включению в работу через пускатель 14 нерегулируемого гидронасоса 7. Одновременно контакты Р2 в логическом блоке 15 размыкаются и сигнал на блок 8 поступает через потенциометр Вд, отрегулированный так, что происходит снижение эксцентриситета гидронасоса 6 до нуля. Последующее увеличение фронтальной загрузки ленты 1 вызывает снова повышение эксцентриситета гидронасоса 6, и, следовательно, нарастание скорости движения ленты 1. Убывание фронтальной ээгрузки приводит к работе всех указанных элементов в обратной последовательности. Отстройка реле Р и Р осуществляется потенциометрами R и R « При необходимости возможно ручное управление пускателями 13 и 14 и электрогидравлическим блоком 8. Наличие новых элементов - датчика фронтальной загрузки и блока сравнения и выделения максимального значения выгодао отличает настоящий ленточный конвейер от известного, так как обеспечивается полная загрузка и исключаются холостые пробеги. В результате увеличивается срок службы грузонесущей ленты, наименее долговечный и наиболее дорогой части конвейерной установки. Значительно повыщается КПД и сокращается расход электроэнергии. Ленточный -конвейер с .бесступенчатым регулированием скорости по максимальной фронтальной.загрузке ленточного полотна отличается больщей долговечностью и зкономич- ностью. Формула изобретения Ленточный конвейер, содержащий грузонесущую ленту с изменяемой скоростью движения, загрузочные устройства и регулируемый привод, отличающийся тем, что, с целью повыщения зкономичности конвейера, он снабжен датчиками фронтальной загрузки грузонесущей ленты, блоком выделения максимального значения сигнала и тензометрическим блоком, причем выходы датчиков через тензометрический блок соедииснь со входами блока выделения максимального) мачекня сигнала, выход которого связан со входом регулируемого привода.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-23—Публикация

1979-05-31—Подача