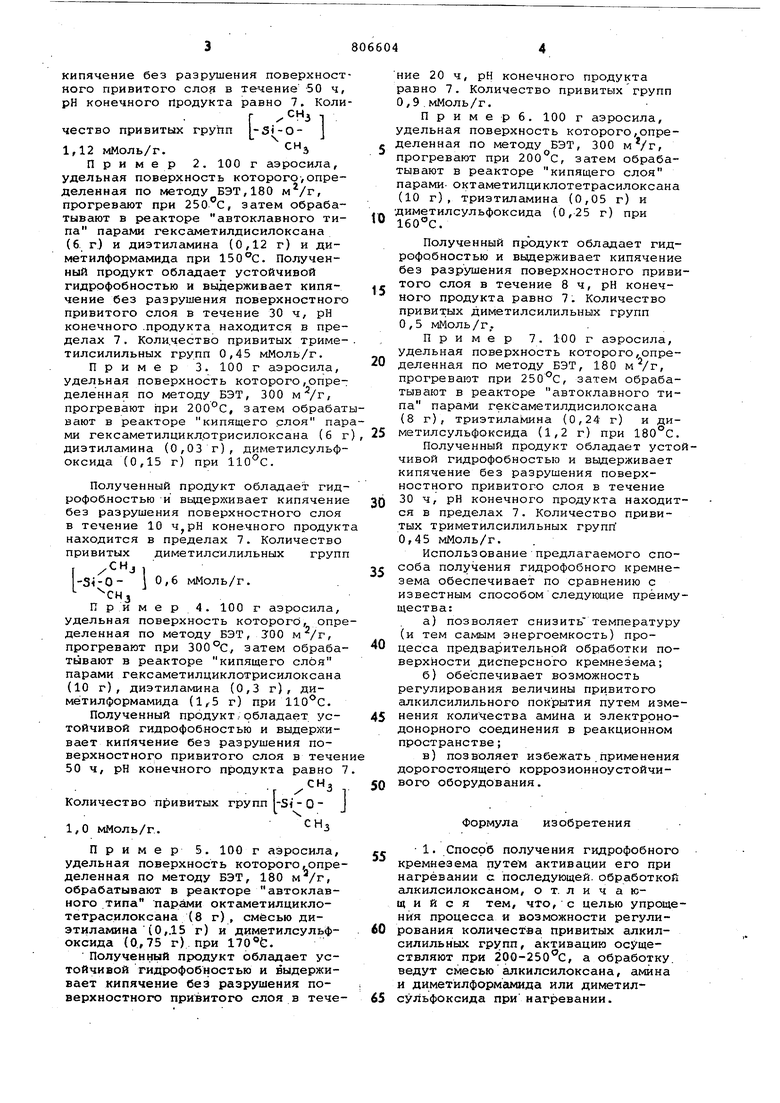

Изобретение относится к способам гидрофобизации дисперсных кремнеземов и может быть использовано в химцческой промышленности для модифицирования кремнеземсУв, применяемых в качестве -наполнителей силиконовых резин, вазелинов, клеев-герметиков и т.д. Известен способ получения гидрофобного кремнезема путем обработки последнего циклотрисилоксаном в при сутствии аммониевых соединений при 150-170°С {1}. Известен также способ получения гидрофобного кремнезема путем обработки последнего смесью циклоГрисил океана, гидрооксиамина и симилазотного соединения 2. Эти способы ограничиваются приме неиием алкилциклотрисилоксанов. При менение же других силоксанов в данных условиях не позволяет достичь й(ысокой степени экранирования поверхности S i Oj и ведет к получению лйшьчастично гидрофобных продуктов. Наиболее близким к предлагаемому является способ получения гидрофоб1ного кремнезема путем активации его .при нагревании до 700-1000с с последующей обработкой алкилсилоксаном и аммиа.ком З. Цель изобретения - упрощение технологического процесса и возможность регулирования количества привитых алкилсилильных групп. Поставленная цель достигается тем, что активацию осуществляют при 200-250°С, а обработку ведут смесью алкилснлоксана, амина и- диметилформамида или диметилсульфоксида, при нагревании, причем смесь используют с содержанием компонентов, вес.%: АМИН0,5-3,0 диметилформамид или диметилсульфокснд 2,5-15 Алкиэтсилоксан Остальное а обработку ведут при 110-180°С. пример 1. 100 г аэросила, удельная поверхность которого,определенная по методу БЭТ, 300 , предварительно прогревают в реакторе кипящего слоя парами октаметилциклотет.расилоксана в количестве 15 г и смесью диэтил мина (0,45 г) и диметилсульфоксида (2, 25 г) при 180°С. Полученный продукт обладает устойчивой гидрофобностыо и выдерживает кипячение без разрушения поверхност ного привитого слоз в течение 50 ч рН конечного Продукта равно 7. Коли Г - -S.-0- чество привитых групп 1,12 мМоль/г. Пример 2. 10О г аэросила, удельная поверхность которого-,определенная по методу БЭТ,180 , прогревают при 250с, затем обрабатывают в рюакторе автоклавного типа парами гексаметилдисилоксана (6. г.) и диэтиламина (0,12 г) и диметилформамида при . Полученный продукт обладает устойчивой гидрофобностью и выдерживает кипячение без разрушения поверхностног привитого слоя в течение 30 ч, рИ конечного .продукта находится в пре делах 7 . Коли.чество привитых триме тилсилильных групп 0,45 мМоль/г, Пример 3. 100 г аэросила, удельная поверхность которого,опре деленная по методу БЭТ, 300 , прогревают при , затем обраба вают в реакторе кипящего слоя па ми гексаметилциклртрисилоксана (6 диэтиламина (0,03 г), диметилсульф оксида (0,15 г) при 110°С. Полученный продукт обладает гид рофоб.ностью и вьщерживает кипячени без разрушения поверхностного слоя в течение 10 ч,рН конечного продук находится в пределах 7. Количество привитых диметилсилильных груп г /CHjI -Si-0- 0,6 мМоль/г. - СН, П р и м е р 4. 100 г аэросила, удельная поверхность которого, опр деленная по методу БЭТ, ЗОО , прогревают при 300°С, затем обраба тывают в реакторе кипящего слоя парами гексаметилциклотрисилокеана (10 г), диэтиламина (0,3 г), димётилформамида (1л5 г) при , Полученный продукт/обладает устойчивой гидрофобностью и выдерживает кипячение без разрушения поверхностного привитого слоя в тече 50 ч, рН конечного продукта равно Г / Количество привитых групп -Si - ОI-1,0 мМоль/г. Пример 5, 100 г аэросила, удельная поверхность которого,опре деленная по методу БЭТ, 180 , обрабатывают в реакторе автоклавного типа парами октаметилциклотетрасилоксана (8 г), смесью диэтиламина (О,.15 г) и диметилсульфоксида (0,75 г) при 170t. Полученный продукт обладает устойчивой гидрофобностью и выдерживает кипячение без разрушения поверхностного привитого слоя в тече ние 20 ч, рН конечного продукта авно 7. Количество привитых групп 0,9.мМоль/г. П р и м е р 6. 100 г аэросила, дельная поверхность которого,опрееленная по методу БЭТ, 300 , рогревают при , затем обрабаывают в реакторе кипящего слоя арами- октаметилциклотетрасилоксана (10 г), триэтиламина (0,05 г) и иметилсульфоксида (0,25 г) при 160°С. Полученный продукт обладает гидрофобностью и вьщерживает кипячение без разрушения поверхностного привитого слоя в течение 8 ч, рН конечного продукта равно 7. Количество привитых диметилсилильных групп 0,5 мМоль/г. Пример 7. 100 г аэросила, удельная поверхность которого,определенная по методу БЭТ, 180 , прогревают при 250°С, затем обрабатывают в реакторе автоклавного типа парами гексаметилдисилоксана (8 г), триэтиламина (0,24 г) и диметилсульфоксида (1,2 г) при 180°С. Полученный продукт обладает устойчивой гидрофобностью и выдерживает кипячение без разрушения поверхностного привитого слоя в течение 30 ч, рН конечного продукта находится в пределах 7. Количество привитых триметилсилильных групп 0,45 мМоль/г. Использование предлагаемого способа получения гидрофобного кремнезема обеспечивает по сравнению с известным способом следующие преимущества:а)позволяет снизить температуру (и тем самым энергоемкость) процесса предварительной обработки поверхности дисперсного кремнезема; б)обеспечивает возможность регулирования величины привитого алкилсилильного покрытия путем изменения количества амина и электрриодонорного соединения в реакционном пространстве; в)позволяет избежать.применения дорогостоящего коррозионноустойчивого оборудования. Формула изобретения 1. Способ получения гидрофобного кремнезема путем активации его при нагревании с последующей, обработкой алкилсилоксаном, о т. л и ч а ющ и и с я тем, что,с целью упрощения процесса и возможности регулирования количества привитых алкилсилильных групп, активацию осуществляют при 200-250°С, а обработку, ведут смесью алкилсилоксана, амина и диметйлформеи«ида или диметилсульфоксида при нагревании. 5806 2.Способ по п. 1, отличающ и и с я тем, что смесь используют с содержанием компонентов, вес.%: Амин0,5-3 Диметилформамид или диметилсульфоксид 2,5-15 Алкилсилоксан Остальное. 3. Способ по пп. 1 и 2, о т л ичающийся тем, что обработку ведут при 110-180®С. 6046 Источники информации, принятые во внимание при экспертизе 1. Патент США 3334062, кл. 263-37, 14.09.72. 2. Патент США № 3837878, кл. 106-308, 06.03.75. 3. Патент США № 3948676, кл. С 09 С 1/28, 06.04.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрофобного кремнезема | 1989 |

|

SU1719309A1 |

| Способ получения аэросилогеля | 1982 |

|

SU998339A1 |

| Способ получения пустотелых микросферических частиц окислов металлов и металлоидов | 1982 |

|

SU1044598A1 |

| Пеногаситель для дегазации буровых растворов | 1990 |

|

SU1795977A3 |

| Способ модифицирования кремнезема | 1989 |

|

SU1670596A1 |

| Способ получения привитых полиорганосилоксанов на неорганическом наполнителе | 1987 |

|

SU1528780A1 |

| Способ модифицирования дисперсного кремнозема фенолами | 1979 |

|

SU899111A1 |

| Способ получения поверхностно- АКТиВНОгО КРЕМНЕзЕМА | 1979 |

|

SU827385A1 |

| Способ модифицирования высокодисперсного кремнезема | 1981 |

|

SU981216A1 |

| Способ получения высокодисперсных окислов металлов или металлоидов | 1980 |

|

SU956483A1 |

Авторы

Даты

1981-02-23—Публикация

1978-11-28—Подача