{54) СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОПЛАВЛЕНЫХ ОГНЕУПОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электроплавленных огнеупоров и устройство для его осуществления | 1977 |

|

SU691433A1 |

| Устройство для производства электроплавленных огнеупоров | 1978 |

|

SU895965A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СЛИТКОВ ПАЛЛАДИЯ И ЕГО СПЛАВОВ | 2013 |

|

RU2547385C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ | 1993 |

|

RU2027541C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

| КОМБИНИРОВАННАЯ ВАКУУМНАЯ ИНДУКЦИОННО-ЭЛЕКТРОННО-ЛУЧЕВАЯ ПЕЧЬ ДЛЯ ПЛАВКИ, РАФИНИРОВАНИЯ И РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2093768C1 |

| Индукционная печь для плавки окислов | 1975 |

|

SU551490A1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| Устройство для непрерывного литья заготовок | 1980 |

|

SU876272A2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 1991 |

|

RU2015104C1 |

f

Изобретение относится к производству плавленых огнеупорных изделий, применяемых для футеровки высЬкотемпературных агрегатов, например стекловаренных и металлургических печей.

Известен способ получения слитков плавленых окисных материалов/ включакяций плавление исходной шихты токами высокой частоты и кристаллизацию слитка в водоохлаждаемом кристаллизаторе 1 .

Недостатком этого способа является кристаллизация и охлаждение слитков в условиях интенсивного отвода тепла с их поверхности в холод ную стенку кристаллизатора. Огнеупори, полученные этим способом, характеризуются повышенными внутренними напряжениями, низкой термостойкостью и значительной трещинноватостью.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ и устройство для производства злектроплавленых огнеупоров, включающий плавление исходной шихты токами высокой частоты и кристаллизацию расплава ,в водоохлаждаемом кристаллизаторе, а

также вытягивание слитка из кристаллизатора. Способ реализован в устройстве, состоящем из кристаллизатора, индуктора и привода вытягивания слитка f27 .

Недостатком этого способа является нечеткость формы боковой поверхности слитков и отличие их поперечного сечения от поперечного сечения окна

0 кристаллизатора . Причиной этого является то, что периферия сечения слитка формируется путем кристаллизации расплава вблизи зеркала ванны расплава, где перегрев расплава и,

5 следовательно, его жидкотекучесть, сравнительно малы.

Для получения готовшс изделий (прямоугольного, квадратного и других поперечншс сеЧений с выступами

0 или впадинами на сечениях) с четко оформленной боковой поверхностью и мальвой ргщиусами закругления на . ребрах углов требуется последующая трудоемкая механическая обработка

5 поверхности слитков. Слитки необходимо получать при индукционной плавке больших поперечных сечений, чем ко.нечное изделие..

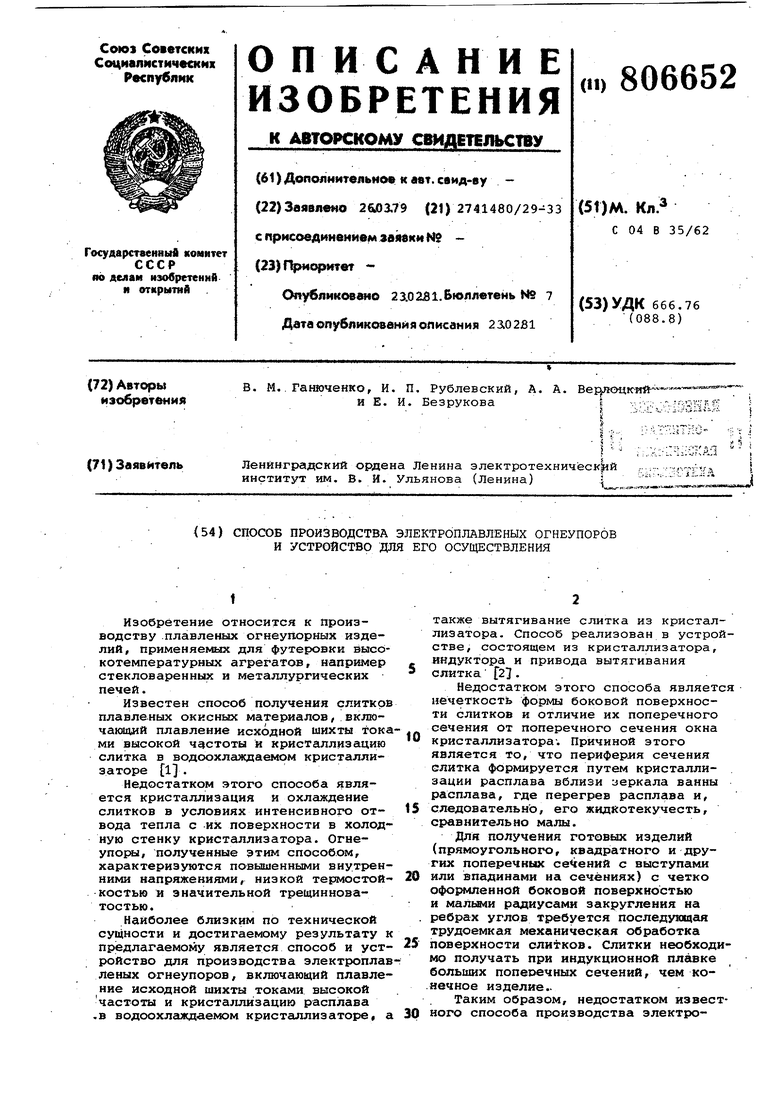

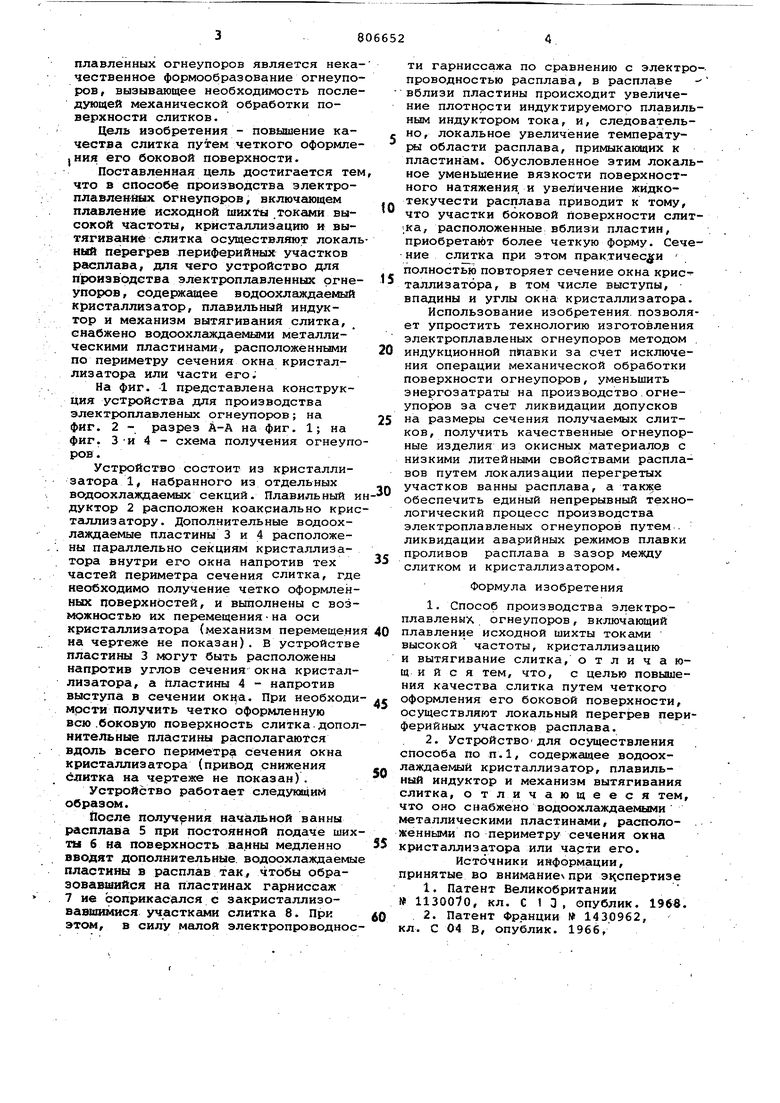

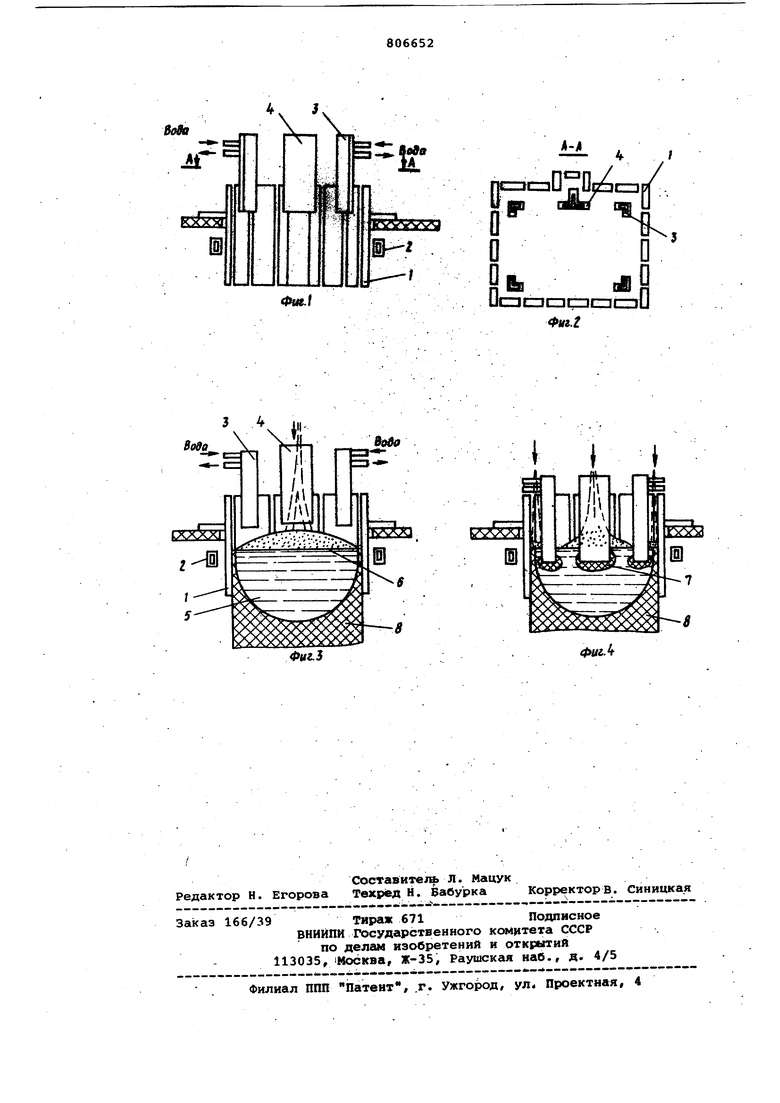

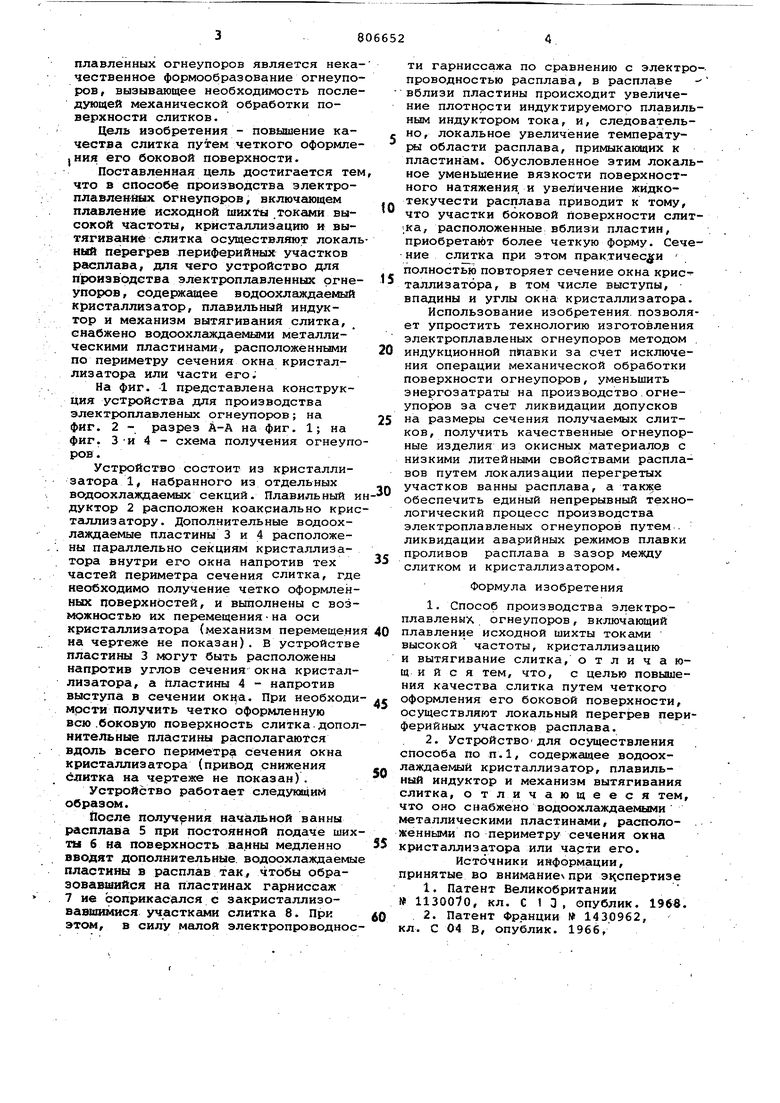

Таким образом, недостатком известного способа производства электроплавленных огнеупоров является нека чественное формообразование огнеупо ров , вызывающее необходимость после дующей механической обработки поверхности слитков. Цель изобретения - повышение качества слитка путем четкого оформле ,ния его боковой поверхности. Поставленная цель достигается те что в способе производства электроплавленйых огнеупоров, включающем плавление исходной шихты токами высокой частоты, кристаллизацию и вытягиванИё слитка осуществляют локал ный перегрев периферийных участков расплава, для чего устройство для производства электроплавленвых огне упоров , содержащее водоохлаждаемый кристаллизатор, плавильный индуктор и механизм вытягивания слитка, снабжено водоохлаждаемыми металлическими пластинами, расположёнными по периметру сечения окна кристаллизатора или части его; На фиг. -1 представлена конструкция устройства для производства электроплавленых огнеупоров; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 -и 4 - схема получения огнеуп ров. Устройство состоит из кристаллизатора 1, набранного из отдельных водоохлаждаемых секций. Плавильный дуктор 2 расположен коакриально кри таллизатору. Дополнительные водоохлаждаемые пластины 3 и 4 расположены параллельно секциям кристаллизатора внутри его окна напротив тех частей периметра сечения слитка, гд необходимо получение четко оформлен ных поверхностей, и выполнены с воз можностью их перемещенияна оси кристаллизатора (механизм перемещен на чертеже не показан), В устройств пластины 3 могут быть расположены напротив углов сечения окна кристал лизатора, а пластины 4 - напротив выступа в сечении окна. При необход мрсти получить четко оформленную всю .боковую поверхность слитка допол нительные пластины располагаются вдоль всего периметру сечения окна кристаллизатора (привод снижения слитка на чертеже не показан). Устройство работает следукадим образом. После получения начальной ванны расплава 5 при постоянной подаче ших ты б на поверхность ванны медленно вводят дополнительные, водоохлаждаемы пластины в расплав так, чтобы образовавшийся на пластинах гарниссаж 7 ие соприкасался с закристаллизовавшимися участками слитка 8. П|ри этом, в силу малой электропроводно ти гарниссажа по сравнению с электропроводностью расплава, в расплаве вблизи пластины происходит увеличение плотности индуктируемого плавильным индуктором тока, и, следовательно, локальное увеличение температуры области расплава, примыкающих к пластинам. Обусловленное этим локальное уменьшение вязкости поверхностного натяжения, и увеличение жидкотекучести расплава приводит к тому, что участки боковой поверхности слит;Ка, расположенные вблизи пластин, приобретают более четкую форму. Сечение слитка при этом практичес {и полностью повторяет сечение окна кристаллизатора, в том числе выступы, впадины и углы окна кристаллизатора. Использование изобретения, позволяет упростить технологию изготовления электроплавленых огнеупоров методом . индукционной п 1авки за счет исключения операции механической обработки поверхности огнеупоров, уменьшить энергозатраты на производство.огнеупоров за счет ликвидации допусков на размеры сечения получаемых слитков, получить качественные огнеупорные изделия из окисных материалов с низкими литейными свойствами расплавов путем локализации перегретых участков ванны расплава, а также обеспечить единый непрерывный технологический процесс производства электроплавленых огнеупоров путем . ликвидации аварийных режимов плавки проливов расплава в эазор между слитком и кристаллизатором. Формула изобретения 1.Способ производства электроплавленьгл огнеупоров, включающий плавление исходной шихты токами высокой частоты, кристаллизацию и вытягивание слитка, о т л и ч а ющ и и с я тем, что, с целью повышения качества слитка путем четкого оформления его боковой поверхности, осуществляют локальный перегрев периферийных участков расплава. 2.Устройстводля осуществления способа по п.1, содержащее водоохлаждаемый кристаллизатор, плавильный индуктор и механизм вытягивания слитка, отличающееся тем, что оно снабжено водоохлаждаемыми металлическими пластинами, расположенными по периметру сечения окна кристаллизатора или чарти его. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании 1130070, кл. С 1 3, опублик. 196в. 2.Патент Франции № 1430962, кл. с 04 В, опублик. 1966,

Фм.1

п

uT-ir-nr-ir-ii |i л Фм.1

. 4

Фиг. 5

Фиг.

Авторы

Даты

1981-02-23—Публикация

1979-03-26—Подача