(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий из нержавеющих сталей | 1989 |

|

SU1624033A2 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| Способ обработки аустенитных нержавеющих сталей | 1989 |

|

SU1671712A1 |

| Способ изготовления холоднодеформированных труб | 1987 |

|

SU1438868A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 1992 |

|

RU2028845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

| Способ обработки нержавеющих сталей аустенитного и ферритного классов | 1987 |

|

SU1421782A1 |

| Способ производства бесшовных горячедеформированных коррозионно-стойких труб из стали аустенитного класса | 2022 |

|

RU2788284C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134726C1 |

| Способ обработки труб из низкоуглеродистой стали | 1983 |

|

SU1133305A1 |

Изобретение относится к волочильному производству и может быть использовано при изготовлении тонкостенных труб особо ответственного назначения из аустенитных нержавеющих сталей, в частности, для оболочек тепловыделяющих элементов ядерных реакторов. Цель изобретения - повышение эксплуатационной стойкости труб путем стабилизации размеров при циклическом температурном воздействии. Для этого холодную деформацию производят двухстадийно: вначале безоправочным волочением с коэффициентом вытяжки 1,09 - 1, 11, а затем волочением на оправке со степенью деформации 5 - 7%. 1 табл.

Изобретение относится к волочильному производству и может быть использовано при изготовлении труб особо ответственного назначения из аустенитных нержавеющих сталей.

Цель изобретения - повышение эксплуатационной стойкости труб путем стабилизации размеров при циклическом температурном воздействии.

Способ осуществляют следующим образом.

Деформацию труб (как окончательную обработку для создания оптимальной дислокационной субструктуры) производят в две стадии. Вначале после вакансионной закалки безоправочным волочением с коэффициентом вытяжки 1,09-1.11. при котором обеспечивается формирование в пересыщенном вакансиями металле термоустойчивых полигональных субграниц, затем

волочением на оправке со степенью деформации 5-7%, когда из-за отличающейся схемы приложения нагрузок при деформации происходит устранение аксиальной текстуры, образовавшейся при безоправочном волочении. При этом указанная последоьательность операций должна быть строго определенной: вначале безоправоч- ное волочение, а затем волочение на оправке, так как по технологии деформацию следует производить за возможно более короткий промежуток времени после вакансионной закалки, а безоправочное волочение требует меньше времени на подготовку и осуществление процесса.

Следовательно, при осуществлении процесса изготовления труб из аустенитных нержавеющих сталей в соответствии с изобретением, когда холодная пластическая деформация производится двухстадийно:

о о

XI Ю

VI

Os

вначале безоправочным волочением с коэффициента вытяжки 1,09-1,11, а затем волочением на оправке со степенью деформации 5-7%, за счет устранения аксиальной текстуры значительно увеличивается сопротивление материала к необратимому формоизменению при циклическом тепловом воздействии.

Если безоправочное волочение осуществляют с коэффициентом вытяжки менее 1,09. то происходит формирование субструктуры с несовершенными полигональными субграницами с меньшей термоустойчивостью, в результате снижается высокотемпературная прочность материала, термическая устойчивость упрочнения. Если коэффициент вытяжки составляет более 1,11, то также снижается высокотемпературная прочность из-за быстрого протекания рекристаллизационных процессов в сильно упрочненном металле, и, кроме того, не полностью устраняется текстура, что снижает сопротивление необратимому формоизменению при термоциклировании.

Если волочение на оправке осуществляют со степенью деформации менее 5%, то не устраняется текстура от безоправочного волочения, увеличивается склонность к необратимому формоизменению при термоциклировании. Если степень деформации при волочении на оправке составляет более 7%, то снижается высокотемпературная прочность из-за повышения дефектности тонкой структуры и снижения устойчивости субграниц.

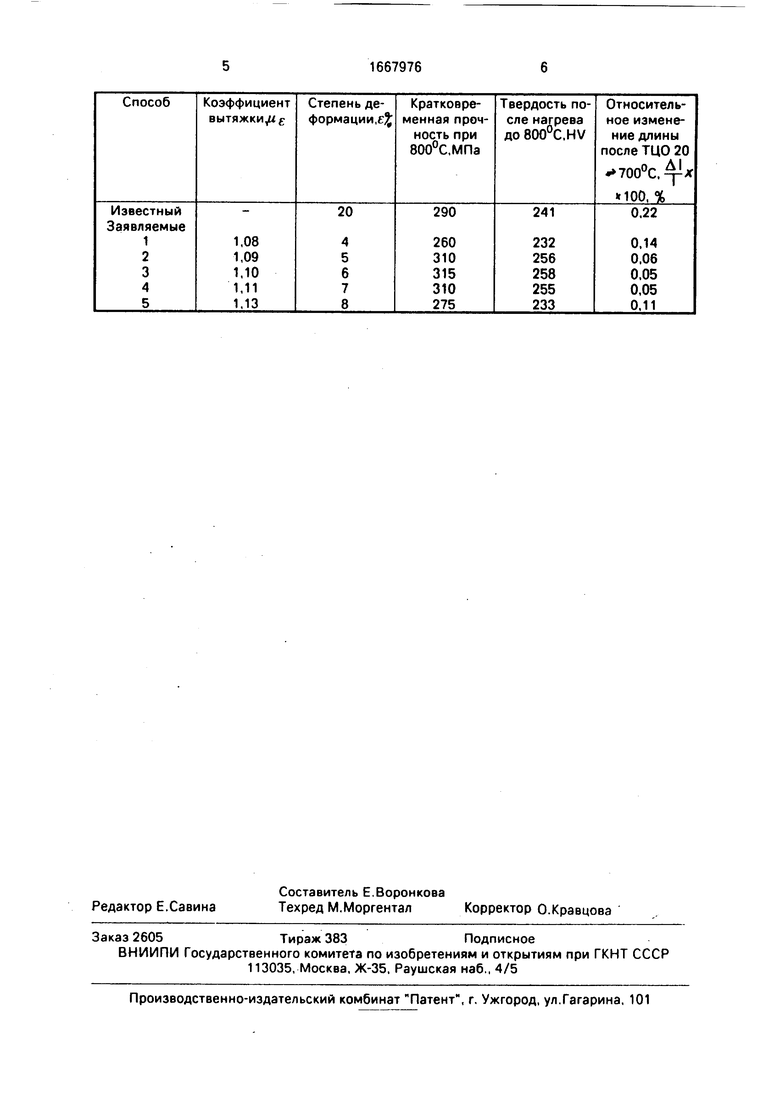

П р и м е р. В лабораторных условиях изготавливали трубы размером 5,8 х 0.3 мм из стали ЭЙ 8445У-ИД.

Партию труб изготовили в соответствии с известным способом. При этом заготовки охлаждали со скоростью 220°С/с до комнатной температуры, подвергали холодной пластической деформации безоправочным волочением с суммарной степенью обжатия 20% и стабилизирующему отпуску при 800 С в течение 1,5 ч.

Вторую партию труб изготовили в соответствии с изобретением. При этом все технологические операции за исключением холодной пластической деформации производили аналогично известному способу. Холодную же пластическую деформацию

осуществляли двухстадийно: вначале безоправочным волочением с коэффициентом вы- тяжки 1,08-1,13, а затем волочением на короткой оправке диаметром 5,2 мм со степенью деформации 4-8%,

Трубы, изготовленные по известному и предлагаемому способам, подвергали испытаниям на растяжение при 800°С и замеру твердости после нагрева до 800°С. Образцы труб были подвергнуты также термоциклированию в интервале температур 20-700°С с медленным нагревом и резким охлаждением с количеством циклов 1000, после чего производили изменения линейных размеров образцов.

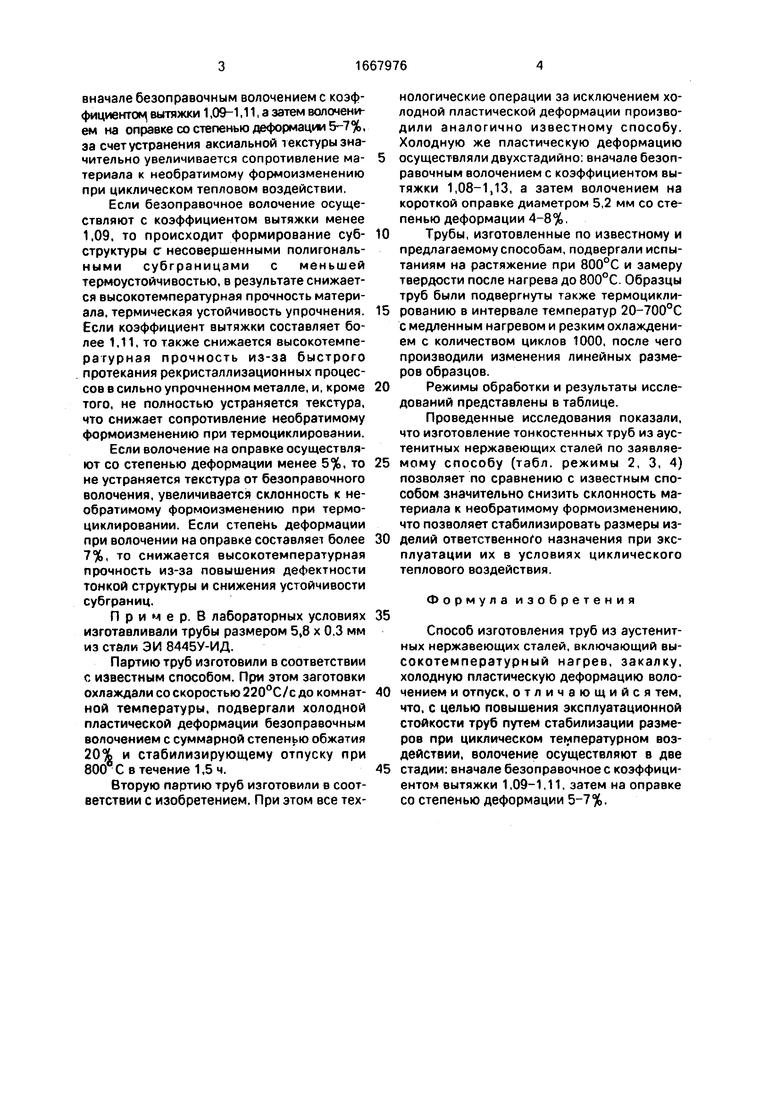

Режимы обработки и результаты исследований представлены в таблице.

Проведенные исследования показали, что изготовление тонкостенных труб из аус- тенитных нержавеющих сталей по заявляемому способу (табл. режимы 2, 3, 4) позволяет по сравнению с известным способом значительно снизить склонность материала к необратимому формоизменению, что позволяет стабилизировать размеры изделий ответственного назначения при эксплуатации их в условиях циклического теплового воздействия.

35

Формула изобретения

Способ изготовления труб из аустенит- ных нержавеющих сталей, включающий высокотемпературный нагрев, закалку, холодную пластическую деформацию волочением и отпуск, отличающийся тем, что, с целью повышения эксплуатационной стойкости труб путем стабилизации размеров при циклическом температурном воздействии, волочение осуществляют в две

стадии: вначале безоправочное с коэффициентом вытяжки 1,09-1,11, затем на оправке со степенью деформации 5-7%.

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-07—Публикация

1989-04-04—Подача