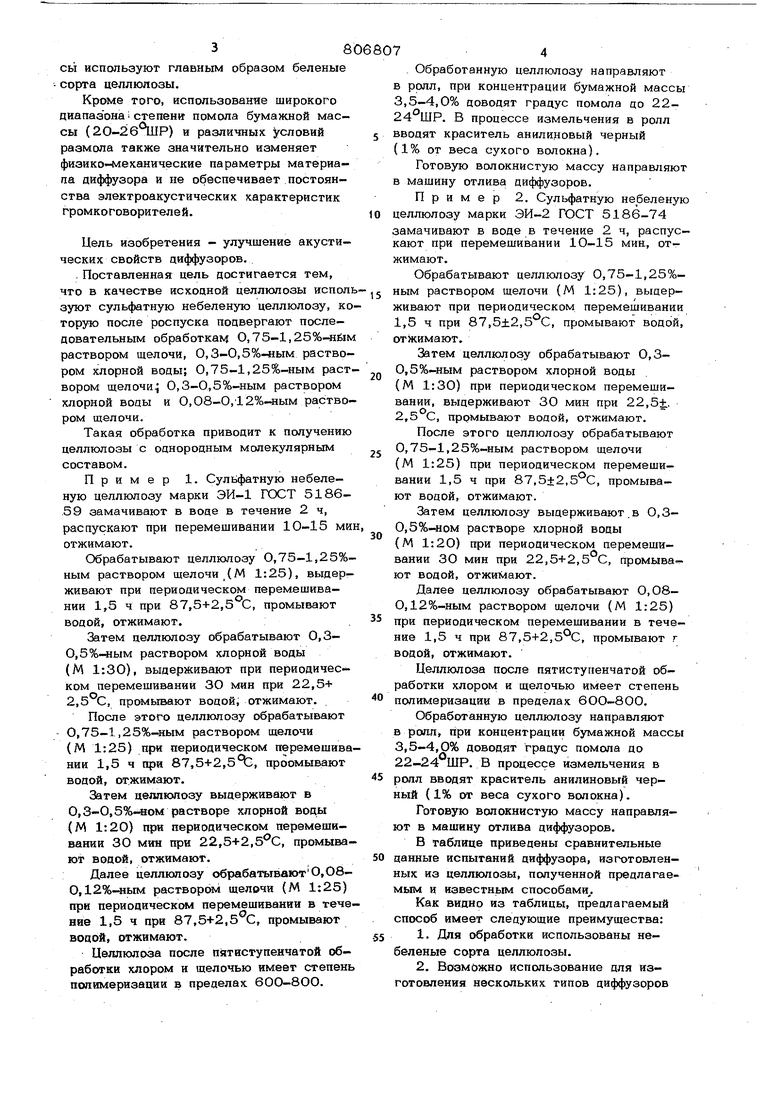

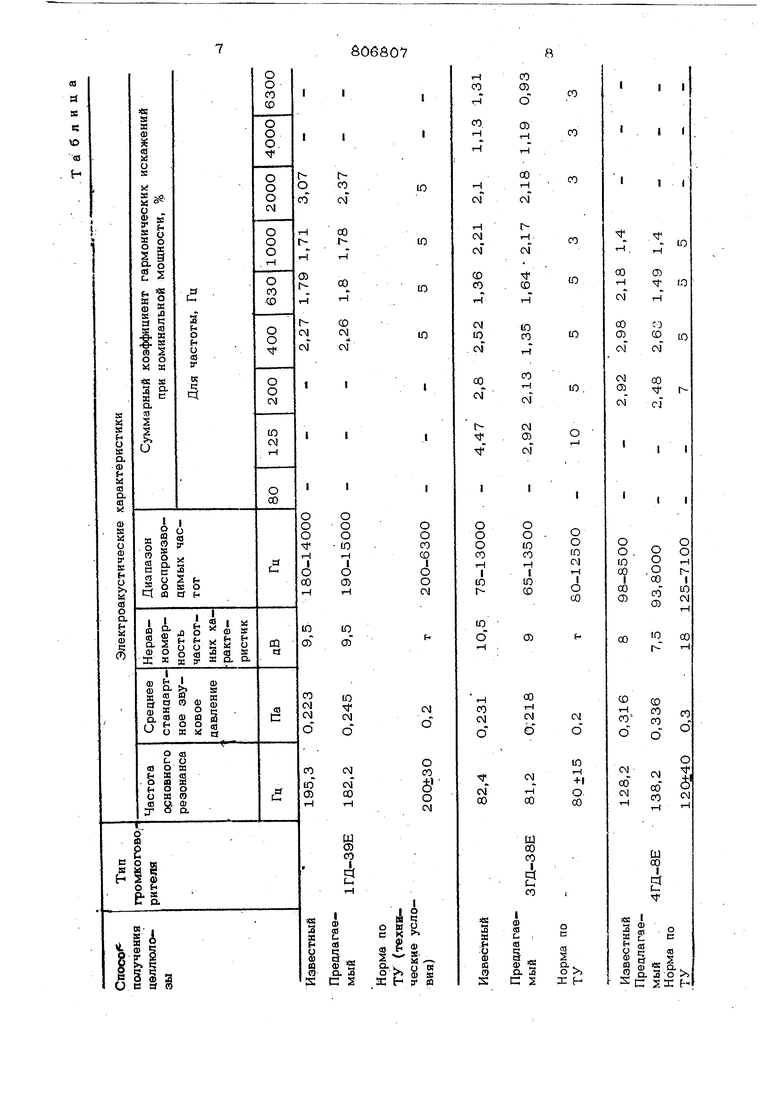

Изобретение относится к элект(эоакус- тике, преимущественно к разделу электро акустическик преобразователей, и может быть исггользовано при изготовлении волокнистой массы для диффузоров громкоговорителей. Известны способы изготовления волок нистой массы аля диффузоров громкоговорителей, заключающиеся в приготовлении водных суспензий размолотых сульфатных или сульфитных целлюлоз и их композиций с аобавлением ряда компонент. Известен способ изготовления волокнистой массы для диффузоров громкоговорителей из смеси сульфитной беленой целлюлозы (75%) и ваты (25%) или смеси сульфитной небеленой целлюлозы, сульфитной беленой целлюлозы и льняной массы Однако такой способ не обеспечивает высоких акустических свойств диффузоров и требует использования многокомпонентной композиции по волокну. Наиболее близким к изобретению является способ приготовления волокнистой массы из сульфатной и сульфитной целлюлоз в соотношении 1:1, согласно которому смесь целлюлоз размалывают в роллах до 20-26 ЩР. Затем волокнистую массу окрашивают красителем анилиновым черным и направляют на изготовление диффузоров. . Однако электроакустические характеристики серийных громкоговорителей обеспечиваются только в случае индивидуального подбора градуса помола волокнистой массы для каждого типоразмера громкоговорителя, а в некоторых случаях даже при изменении соотношений компонент волокнистой массы. Наличие двух компонент в составе бумажной массы снижает степень стабильности физико-«вханических параметров материала диффузора, а это, в свою очередь, приводит к нестабильности электроакустических характеристик громкоговорителя. При изготовлении бумажной маесы используют главным образом беленые сорта целлюлозы. Кроме того, использование широкого диапазона степени помола бумажной массы (20-.26Л11Р) и различных УСЛОВИЙ размола также значительно изменяет физико-меканические параметры материала диффузора и не обеспечивает постоянства электроакустических характеристик громкоговорителей. Цель изобретения - улучшение акустических свойств диффузоров. . Поставленная цель достигается тем, что в качестве исходной целлюлозы испол зуют сульфатную небеленую целлюлозу, ко торую после роспуска подвергают последовательным обработкам 0,75-1, раствором щелочи, 0,3-0,5%-ным раствором хлорной воды; 0,75-1,25%-ным раст вором щелочи 0,3-0,5%-ным раствором хлорной воды и о, О8-0,12°/о-ным раство ром щелочи. Такая обработка приводит к получению целлюлозы с однородным молекулярным составом. Пример 1. Сульфатную небеленую целлюлозу марки ЭИ-1 ГОСТ 5186.59 замачивают в воде в течение 2 ч, распускают при перемешивании 10-15 ми отжимают. Обрабатывают целлюлозу О,75-1,25% ным раствором щелочи ДМ 1:25), выдерживают при периодическом перемешивании 1,5 ч при 87,5+2,, промывают водой, отжимают. Затем целлюлозу обрабатывают 0,30,5%-«ым раствором хлорной воды (М 1:30), выдерживают при периодическом перемешивании ЗО мин при 22,5+ 2,, промывают водой, отжимают. . После этого целлюлозу обрабатывают - О,75-1,25%-ным раствором щелочи (М 1:25) при периодическом перемешива нии 1,5 ч при 87,5+2,, проомывают водой, отжимают. Затем целлюлозу выдерживают в 0,3-0,59&-«ом растворе хлорной воды (М 1:20) при периодическом перемешивании 30 мин при 22,5+2,, промыва ют водой, отжимают. Далее целлюлозу обрабатываютО,О80,12%-ным раствором щелочи (М 1:25) при периодическом перемешивании в тече ние 1,5 ч при 87,5+2,, промывают водой, отжимают. Целлюлоза после п-ятиступенчатой обработки хлором и щелочью имеет степен полимеризации в пределах 60О-8ОО. Обработанную целлюлозу направляют в ролл, при концентрации бумажной массы 3,5-4,0% доводят градус помола до 2224 ШР. В процессе измельчения в ролл вводят краситель анилиновый черный (1% от веса сухого волокна). Готовую волокнистую массу направляют в машину отлива диффузоров. Пример 2. Сульфатную небеленую целлюлозу марки ЭИ-2 ГОСТ 5186-74 замачивают в воде в течение 2 ч, распускают при перемешивании 10-15 мин., отжимают. Обрабатывают целлюлозу 0,75-1,25%- ным раствором щелочи (М 1:25), выдерживают при периодическом перемешивании 1,5 ч при 87,5±2,5 С, промывают водой, отнимают. Затем целлюлозу обрабатывают 0,30,5%-ным раствором хлорной воды (М 1:30) при периодическом перемешивании, выдерживают ЗО мин при 22,5±. 2,5 С, промывают водой, отжимают. После этого целлюлозу обрабатывают 0,75-1,25%-ным раствором щелочи (М 1:25) при периодическом перемешивании 1,5 ч при 87,5±2,, промывают водой, отжимают. Затем целлюлозу выдерживают .в 0,30,5%-ном растворе хлорной воды (М 1:20) при периодическом перемешивании ЗО мин при 22,5+2,5 С, промывают водой, отжимают. Далее целлюлозу обрабатывают 0,08- 0,12%-ным раствором щелочи (М 1:25) при периодическом перемешивании в течение 1,5 ч при 87,5+2,5С, промывают г водой, отжимают. Целлюлоза после пятиступенчатой обработки хлором и щелочью имеет степень полимеризации в пределах 6ОО-800. Обработанную целлюлозу направляют в ролл, при концентрации бумажной массы 3,5-4,0% доводят градус помола до 22-24 ШР. В процессе измельчения в ролл вводят краситель анилиновый черный (1% от веса сухого волокна). Готовую волокнистую массу направляют в машину отлива диффузоров. В таблице приведены сравнительные данные испытаний диффузора, изготовленных из целлюлозы, полученной предлагаемым и известнь1М способами,. Как видно из таблицы, предлагаемый способ имеет следующие преимущества: 1.Для обработки использованы небеленые сорта целлюлозы. 2.Возможно использование для изготовления нескольких типов диффузоров

только одной Волокнистой массы с одинаковым градусом помола. Это позволяет автоматизировать процесс приготовления массы..

3. Качество волокнистой массы обеспечивает повышение динамического модуля упругости в материале диффузора практически в 2 раза и снижение диапазона его разброса на 55-60%. Величина разброса декремента затухания снижается на 20%.

4. Увеличение модуля упругости материала диффузора и снижение величины разброса декремента затухания, при выравнивании Молекулярной структуры волокна, позволяет получать более равномерную частотную характеристику громкоговорителей, снизить коэффициент нелинейных скажений и расширить воспроиэвраимый диапазон в области высоких частот.

5. Обеспечивается сохранение свойств в различных климатических условиях. Формула иаобретени

Способ изготовления волокнистой массы для диффузоров громкоговорителей путем замачивания иосоаной целлюлозы, роспуска ее, размола массы с одновременным окрашиванием, отличающийся тем, что, с целью улучшения акустических свойств аиффузоров, в качестве исходной целлюлозы используют небеленую суль фатную целлюлозу, которую после роспуска подвергают последовательным обработ0,3-0,5%-ным раствором хлорной воды, 0,75-1,25%-ным раствором щелочи, 0,3-0,5%-ным раствором, хлорной воды и 0,08-1,12%-ным раствором щелочи.

Источники информации, принятые во внимание при экспертизе

1.Журнал Вопросы радиоэлектроники, сер, ТРПА,1971, вып. 2, с: 67-79.

2.Журнал Вопросы радиоэлектроники , сер. ТРПА 1969, вып, 3, с. 41-61 (прототип). 8068О712 кам 0,75-1,25%-«ым раствором щелочи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОЙ БУМАГИ | 2002 |

|

RU2217541C1 |

| Бумажная масса для изготовленияТАРОупАКОВОчНОгО МАТЕРиАлА | 1978 |

|

SU834294A1 |

| Бумжаная масса для изготовления тароупаковочного материала | 1975 |

|

SU558085A1 |

| Состав для диффузора громкоговорителя | 1991 |

|

SU1831772A3 |

| Бумажная масса для изготовления тароупаковочного материала | 1975 |

|

SU602645A1 |

| Мешочная бумага | 1990 |

|

SU1810419A1 |

| Способ получения облагороженной сульфитной целлюлозы | 1930 |

|

SU35549A1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1497321A1 |

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1097739A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИBGECOffi^:;-..; 1<^ плт-;ит;:з --^fт-^и^!-::::.;:! jг;.|;зл:.;^;.:кл JtL>&B».r-|--T- "=^Д'-^Д' | 1965 |

|

SU172623A1 |

Авторы

Даты

1981-02-23—Публикация

1978-08-07—Подача