изобретение относится к абразивно обработке и может быть использовано при изготовлении оптических деталей со сферическими и асферическими поверхностями н универсальных програм мных станках. Известны способы формообразования оптических поверхностей с помощью трубчатого инструмента, перемещаемого параллельно одному из радиальных направлений изделия. В известной схе ме обработки имеет место линейный контакт тонкостенного инструмента с изделием, принимающим в конце обработки форму, приближающуюся к эллиптической благодаря геометрическим свойствам данной схемы формообразова ния Cll Недостатком этого способа являет ся низкая точность и узкий диапазон получаемых поверхностей, так как во можна обработка только эллипсоидов вращения вокруг малой оси, т.е. не содержащей-фокусов эллипсоида, что объясняется весьма малыми геометрическими возможностями данной кинема тической схемы обработки, в которой инструмент имеет движение только вдоль одной из осей. Кроме того, активная площадь кон;такта изделия, с инструментом, который рассматривается в данной схеме формообразования как бесконечно трнкий полый цилиндр, здесь весьма малаjчто снижает производительность труда при обработке деталей, утолщение же стенки инструментаприводит к увеличению методической погрешности геометричес-кой формы изделия, а попытки увеличить удельное давление - к появлению глубоких царапин на оптической поверхности изделия. Наиболее близким к предлагаемому является способ обработки оптических деталей враща191цимся трубчатым инструментом, предусматривающий использование Г-образного шпинделя изделия и перемещение инструмента в радигшьном направлении изделия по расчетной траектории, .представляющей собой дугу окружности, центр которой движется по некоторой кривой мли находится вне оси изделия. Предлагаемый способ позволяет получать , хотя и с невысокой точностью,, выпуклые эллипсоиды вращения вокруг большой оси и поверхности,-близкие к параболоидам и гиперболоидам iTf .

Однако вогнутые оптические поверхности и выпуклые поверхности вьасоких порядков обработать здесь невозможно а поверхности второго порядка могут быть получены только приближенно. Причина этого заключается в том, что по данной схеме формообразования оптических деталей уравнения получаемых поверхностей описывается алгебраическими кривыми, содержащими радикалы, при разложении которых в ряды и отбрасывании всех членов, начиная с членов третьего порядка, получаются (приближенно) уравнения поверхностей второго порядка.

Активная площадь контакта изде.лия с инструментом здесь так же, как и в преды,цущем случае, остается весьма малой из-за незначительной ширины пятна контакта обрабатываемой выпуклой криволинейной поверхности с прямолинейными образующими цилиндрической поверхности инструмента,вследствие чего производительность труда так же остается невысокой.

Цель изобретения - повышение точности и производительности обработки

Указанная цель достигается-тем, что по данному способу обработки оптических деталей вращающимся трубчатым инструментом путем перемещения его в радиальном направлении изделия по расчетной траектории, обработку производят толстостенным инструментом, образующая торцовой рабочей части которого выполнена по уравнению обрабатываемой поверхности в зоне экстремального значения ее кривизны: наименьшего - при обработке выпуклых поверхностей и наибольшего - для вогнутых и знакопеременных поверхностей, или по кривой, отклоняющейся от указанной на величину, не превышающую 2-5 диаметров зереи применяемого абразива, движение инструмента в радиальном направлении изделия,при котором среднюю точку его рабочей части перемещают по образующей обрабатываемой поверхности, а нижнюю точку противоположной, нерабочей части.по пквидистанте к образующей с зазором относительно нее в 2-5 раз правышающим размер зерен применяемого абразива, осуществляют согласно выражениям :

X X3 -r-sinA±t+Nu-t) .co5dL ;

О

Xj,Y - координаты центра внут-, реннего диаметра инструмента, равного 2ч, в системе координат инструмента X, у;

) угол между осями инструмента и изделия;

t - припуск на обработку вогнутых и выпуклых поверхностей с учетом соответственно верхних и нижних знаков; .At - подача инструмента за 1

цикл обработки; N - число циклов обработки; :J(YI, угол наклона к оси у хорды инструмента, соединяющей среднюю точку его ра бочей части с нижней точкой нерабочего, приподнятого края, имеющей координаты Хд, УЗ ; Во. угол между торцом инстру . мента и его хордой.

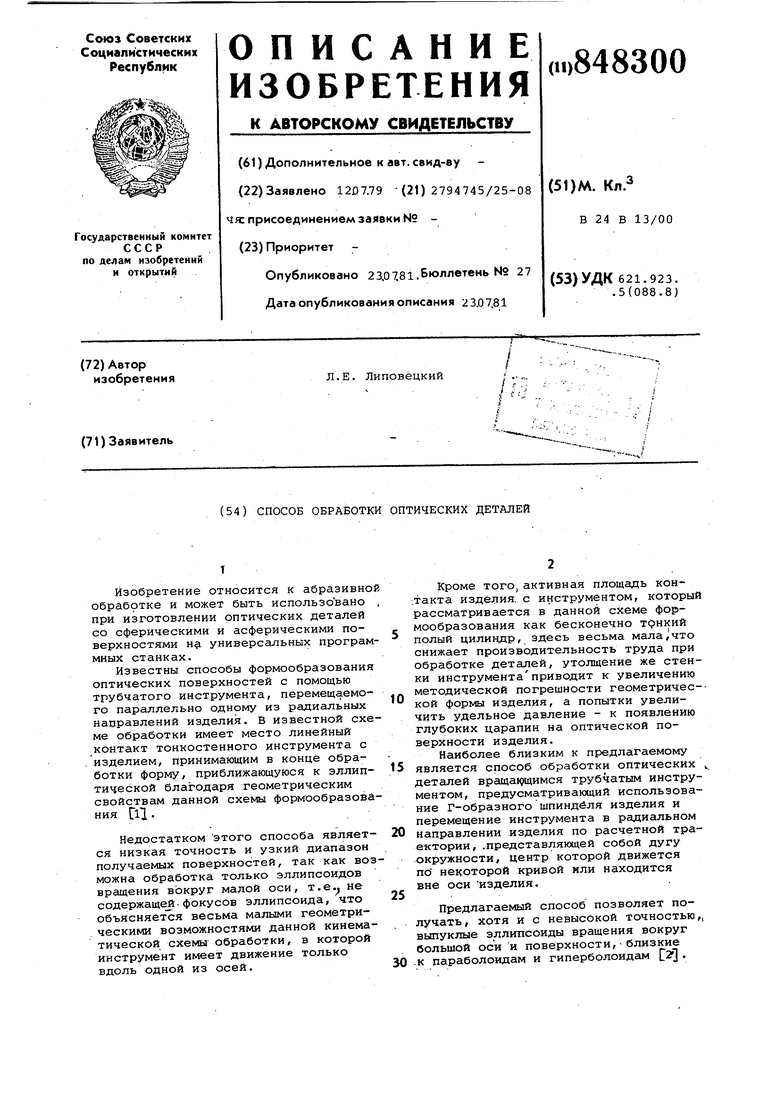

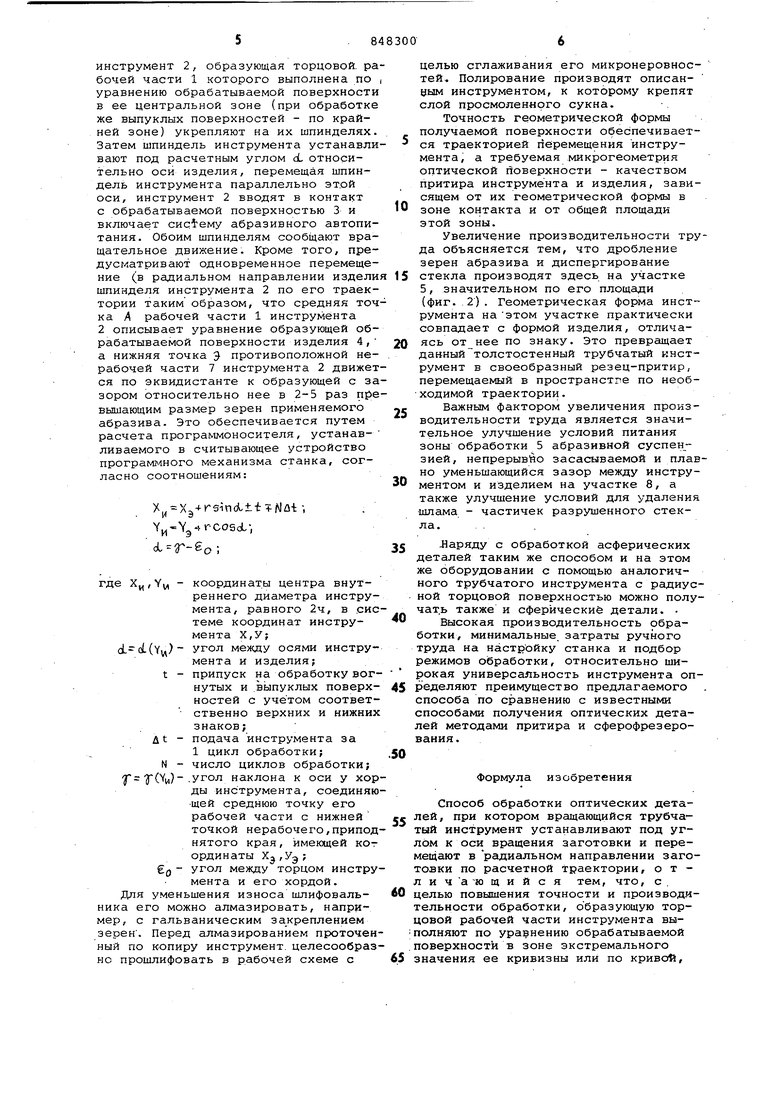

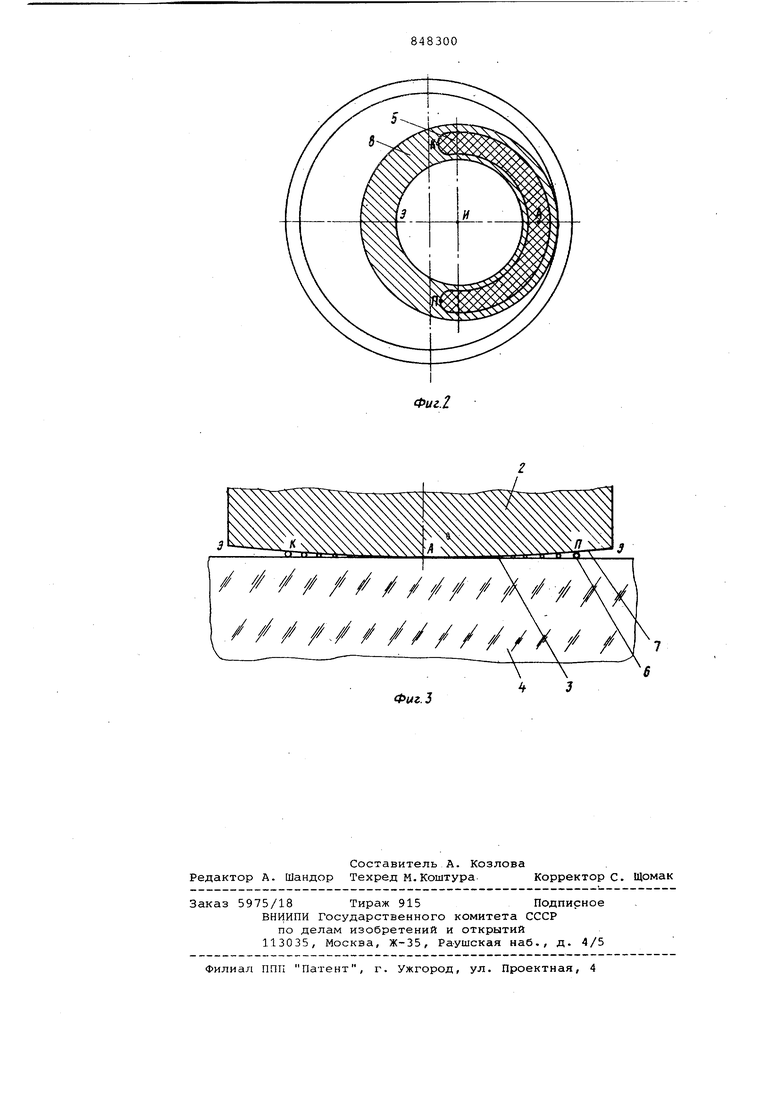

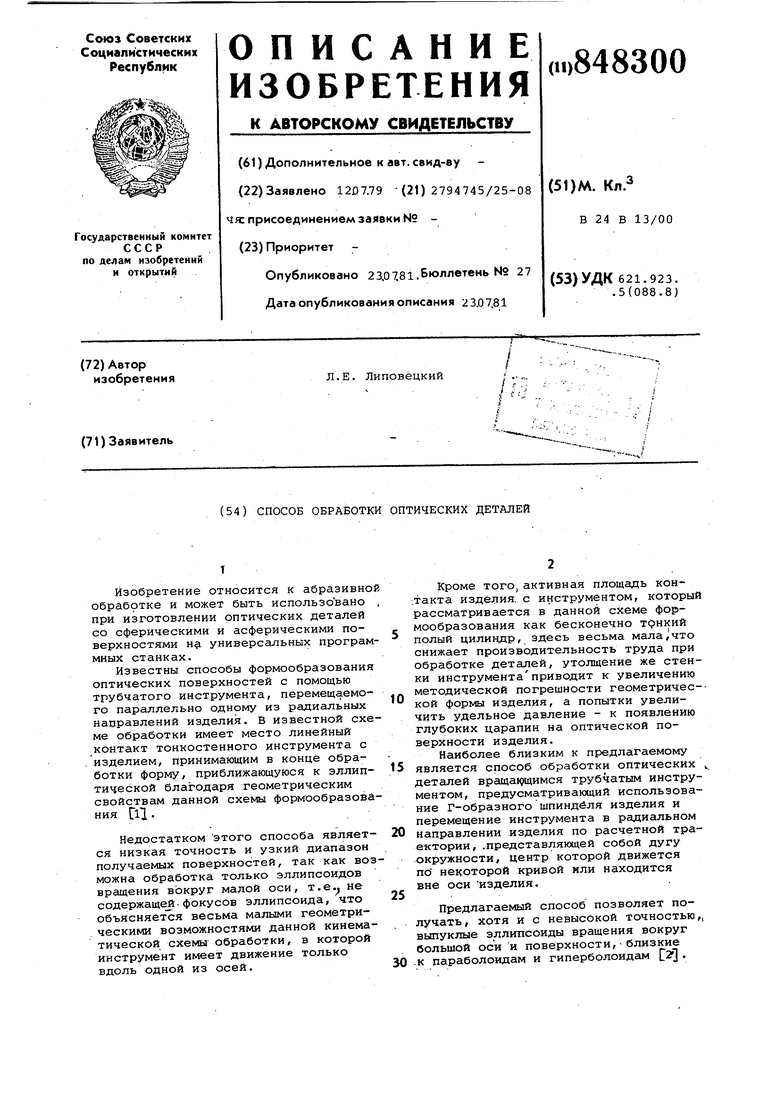

На фиг. 1 изображена схема обработки оптических деталей по предлагаемому способу; на фиг. 2 - вид сверху на зону обработки; на фиг.З развертка зазора между инструментом и изделием.

Торцовая рабочая часть 1 толстостенного трубчатого инструмента 2

соприкасается с обрабатываемой поверхностью 3 изделия 4 на участке 5, внутри которого зазор между инстру, ментом и изделием меньше диаметра зерен применяемого абразива 6.

Нижнюю точку Э Нерабочей части 7 инструмента 2 располагают от обрабатываемой поверхности 3 на расстоянии в 2-5 раз превышающем размер зерен ((абразива 6, а наибольшее сближение

рабочей части 1 инструмента 2 с обрабатываемой поверхностью 3 через слой разрушенных абразивных зерен предусматривают в точке А.

Образующая торцовой рабочей части 1 инструмента выполнена по уравнению

обрабатываемой, например вогнутой

поверхности изделия 4 в зоне наибольшего значения ее кривизны, в данном случае - по ее центральной зоне. Эта образующая может также отклоняться

от указанной кривой на величину, не превышающую-2-5 диаметров зерен абразива. Остальные размеры инструмента выбирают конструктивно.

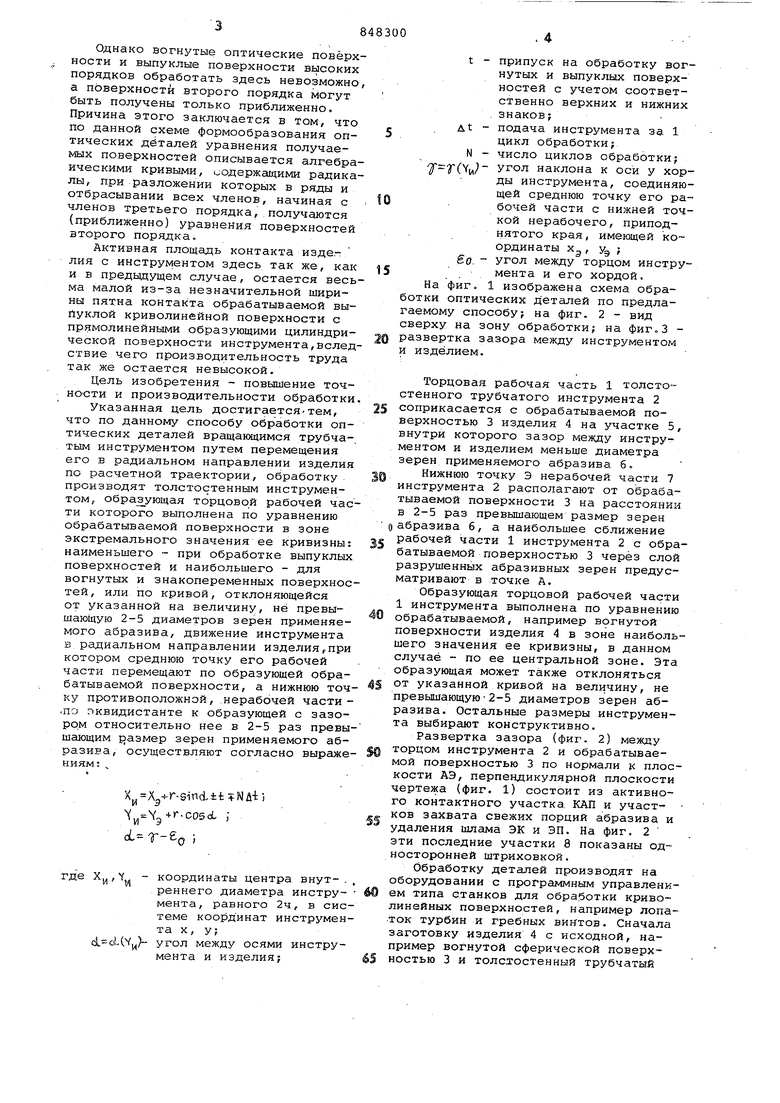

Развертка зазора (фиг. 2) между

торцом инструмента 2 и обрабатываемой поверхностью 3 по нормали к плоскости АЭ, перпендикулярной плоскости чертежа (фиг. 1) состоит из активного контактного участка КАП и участков захвата свежих порций абразива и удаления шлама ЭК и ЭП. На фиг. 2 эти последние участки 8 показаны односторонней штриховкой.

Обработку деталей производят на оборудовании с программным управлением типа станков для обработки криволинейных поверхностей, например лопаток турбин и гребных винтов. Сначала заготовку изделия 4 с исходной, например вогнутой сферической поверхностью 3 и толстостенный трубчатый инструмент 2, образующая торцовой, ра бочей части 1 которого выполнена по уравнению обрабатываемой поверхности в ее центральной зоне (при обработке же выпуклых поверхностей - по крайней зоне) укрепляют на их шпинделях. Затем шпиндель инструмента устанавли вают под расчетным углом oL относительно оси изделия, перемещая шпиндель инструмента параллельно этой оси, инструмент 2 вводят в контакт с обрабатываемой поверхностью 3 и включает абразивного автопитания. Обоим шпинделям сообщают вращательное движение. Кроме того, предусматривают одновременное перемещение (в радиальном направлении издели шпинделя инструмента 2 по его траектории таким образом, что средняя точ ка Л рабочей части 1 инструмента 2 описывает уравнение образующей обрабатываемой поверхности изделия 4, а нижняя точка 3 противоположной нерабочей части 7 инструмента 2 движет ся по эквидистанте к образующей с за зором относительно нее в 2-5 раз пре вышающим размер зерен применяемого абразива. Это обеспечивается путем расчета программоносителя, устававливаемого в считывающее устройство програмглного механизма станка, согласно соотношениям: X (i±t4 Na-l: -, Yj -Vg rcosdL-, о, - ; где Xj,,Y - координаты центра внутреннего диаметра инструмента, равного 2ч, в сис теме координат инструмента Х,У; А((У(д) угол между осями инструмента и изделия; t - припуск на обработку вогнутых и выпуклых поверхностей с учетом соответственно верхних и нижних знаков; At - подача инструмента за 1 цикл обработки; N - число циклов обработки; jrд(У|д}-.угол наклона к оси у хор ды инструмента, соединяю щей среднюю точку его рабочей части с нижней точкой нерабочего,припод нятого края, имеющей координаты Х,Уд; gjj - угол между торцом инстру мента и его хордой. Для уменьшения износа шлифовальника его можно алмазировать, например, с гальваническим закреплением зерен . Перед алмазированием проточен ный по копиру инструмент, целесообраз но прошлифовать в рабочей схеме с целью сглаживания его микронеровностей. Полирование производят описанвым инструментом, к которому крепят слой просмоленного сукна. Точность геометрической формы получаемой поверхности обеспечивается траекторией перемещения инструмента, а требуемая микрогеометрия оптической поверхности - качеством притира инструмента и изделия, зависящем от их геометрической формы в зоне контакта и от общей площади этой зоны. Увеличение производительности труда объясняется тем, что дробление зерен абразива и диспергирование стекла производят здесь на участке 5, значительном по его площади (фиг. 2). Геометрическая форма инструмента наэтом участке практически совпадает с формой изделия, отличаясь от нее по знаку. Это превращает данный толстостенный трубчатый инструмент в своеобразный резец-притир, перемещаемый в пространстве по необходимой траектории. Важным фактором увеличения производительности труда является значительное улучшение условий питания зоны обработки 5 абразивной суспензией, непрерывно засасываемой и плавно уменьшающийся зазор между инструментом и изделием на участке 8, а также улучшение условий для удаления шлама - частичек разрушенного стекла. . . .Наряду с обработкой асферических деталей таким же способом и на этом же оборудовании с помощью аналогичного трубчатого инструмента с радиусной торцовой поверхностью можно получат.ь также и сферические детали. Высокая производительность обработки, минимальные затраты ручного труда на настройку станка и подбор режимов обработки, относительно широкая универсальность инструмента определяют преимущество предлагаемого способа по сравнению с известными способами получения оптических деталей методами притира и сферофрезерования. Формула изобретения Способ обработки оптических детаей, при котором вращающийся трубчаый инструмент устанавливают под угом к оси вращения заготовки и переещают в радиальном направлении загоовки по расчетной Траектории, о т ича-ющийся тем, что, с . елью повышения точности и производиельности обработки, образующую торовой рабочей части инструмента выолняют по уравнению обрабатываемой оверхности в зоне экстремального начения ее кривизны или по кривой.

отклоняющейся от указанной на величину, не превышающую 2-5 диаметров зерен применяемого абразива, движение инструмента в радиальном направлении изделия, при котором среднюю точку его рабочей части перемещают по образующей обрабатываемой поверхности, а нижнюю точку противоположной, нерабочей части - ПС эквидистанте к образуклцей с зазором относительно нее, в 2-5 раз превышающим размер зерен применяемого абразива, осуществляют согласно выражениям

SinoLt-i: q: Nut -,

и

« „ Yg- r-COSoL;

X

- кЪординаты центра внутиреннего диаметра инструмента, равного 2 ч, в системе координат инструмента Х,у,

угол между осями инструмента и изделия;

Ь - припуск на обработку

вогнутых и выпуклых поверхностей с учетом соответственно верхних и нижних знаков; д-Ь - подача инструмента за 1 цикл обработки)

N - число циклов обработки; V хорды инструмента, соединяющей среднюю точточку его рабочей части с нижней точкой нерабочего , приподнятого края, имеющей координа..Vты Хд, УдТ(

gg угол между торцом инструмента и его хордой. Источники информации, принятые во внимание при экспертизе Q 1. Авторское свидетельство СССР 117920, кл. В 24 В 11/10., 1953.

2. Авторское свидетельство СССР 131632, кл. В 24 в 13/00, 1959.

//У//////// ////у//////у

л

Фиг. 5

Авторы

Даты

1981-07-23—Публикация

1979-07-12—Подача