(54) ЯЧЕИСТОБЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1978 |

|

SU767059A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2001 |

|

RU2206545C2 |

| Сырьевая смесь для изготовления ячеистого бетона | 1980 |

|

SU952803A1 |

| Ячеистобетонная смесь | 1977 |

|

SU692799A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1987 |

|

SU1430384A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ | 2009 |

|

RU2500654C2 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1978 |

|

SU767076A1 |

| Ячеистобетонная смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU833802A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2014 |

|

RU2556739C1 |

1

Изобретение относится к области ст1Е оительных материалов и предназначено для производства теплоизоляционных изделий, используемых для футеровки тепловых агрегатов.

Известна ячеистобетонная смесь для производства ячеистых бетонов, включающая , %г фосфатное (связующее 35-67, зола-унос 30-62, алюминиевая пудра 0,1-0,2, отработанное машинное масло 1-3 1.

Недостатком этой смеси является низкая термостойкость, невысокая температура деформации под нагрузкой, неоднородная макроструктура.

Наиболее близким к предлагаемому техническим решением является сырьевая смесь для приготовления жаростойкого ячеистого бетона, включающая, %: фосфатное связующее 35-55, техническая окись алюминия 35-55, гидрат окиси алюминия 6-12,. алкминиевая пудра 0,1-0,45, минеральное масло 0,2-0,9 2.

Недостатком этой смеси является небольшая жизнеспособность, низкая пористость, относительно высокая теплопроводность, неоднородная макроструктура.

Цель изобретения - увеличение жизнеспособности смеси, повышение пористости, улучшение однородности макроструктуры, и уменьшение теплопроводности изделий.

Указанная цель достигается тем, что ячеистобетонная смесь, включающая фосфатное связующее, техническую окись алиминия, гидрат окиси алю1 ния, алюминиевую пудру и добавку, содержит в качестве добавки керосин при следующем соотношении компонентов, вес.%:

фосфатное связующее35-55

Гидрат окиси алюминия6-10

Алкминйёвая пудра 0,2-0,6, Керосин0,2-0,8

Техническая окись алюминияОстальное

Введение в состав смеси .предельного углеводорода (в данном случае керосина) позволяет, вследствие избирательной способности керосина по отношению к алюминиевой пудре, равномерно распределить небольшие количества газообразователя во всем объеме макроструктуры изделс й.

Одновременно, что является самал существенным, данный предельный углеводород надежно экранирует мельчайшие частицы газообразователя (алю/миниевой пудры) в виде тонких пленок и препятствует, тем самым, быстрому взаимодействию газообразователя с фосфатным связующим. Таким образом, появляется возможность регулировать сроки газообразования и значительно чувеличить жизнеспособность смеси до термообработки. Это, в свою очередь позволяет качественно перемешивать бетонную смесь в течение необходимого для этого времени и дополнительно улучшить однородность макроструктуры.

В дальнейшем, с повышением температуры термообработки бетонной смеси происходит выгорание тонких пленок предельного углеводорода (керосина), равномерно распределенных по всему объему смеси. Это способствует равномерному разогреву всего объема смеси и позволяет со значительно большим градиентом скорости передавать температуру от наружных слоев бетонной смси к внутренним. Указанное явление весьма существенно для повьвиения пористости изделий, так как одновременный равномерный разогрев всего объема смеси способствует такому же равномерному и одновременному набору прочности этой смеси по всему объему. Так как при этом параллельно начинается процесс газообразования (экранирующие пленки керосина выгорают.и фосфатное связующее вступает в реакцию с газообразователем алюминиевой пудрой), то набравшая определенную прочность бетонная смес не дает выделяющемуся газу вырваться наружу, т.е. повышается газоудерживающая способность ячеистобетонной смеси, следствием чего является повышение пористости изделий. Кроме тоП редлагаемый

Фосфатное связующ

-38

Техническая окись алюминия - 52,8

Гидрат окиси алюминия - 8

Алюминиевая пудра

-0,4

Керосин - 0,8

го, выгоревшие пленки предельного углеводорода (керосина) также увеличивают общую пористость изделий.

Повышение пористости и улучшение макроструктуры изделий способствует уменьшению их теплопроводности.

Ориентировочный экономический эффект от внедрения данного предложения составит 200 тыс.руб. в год.

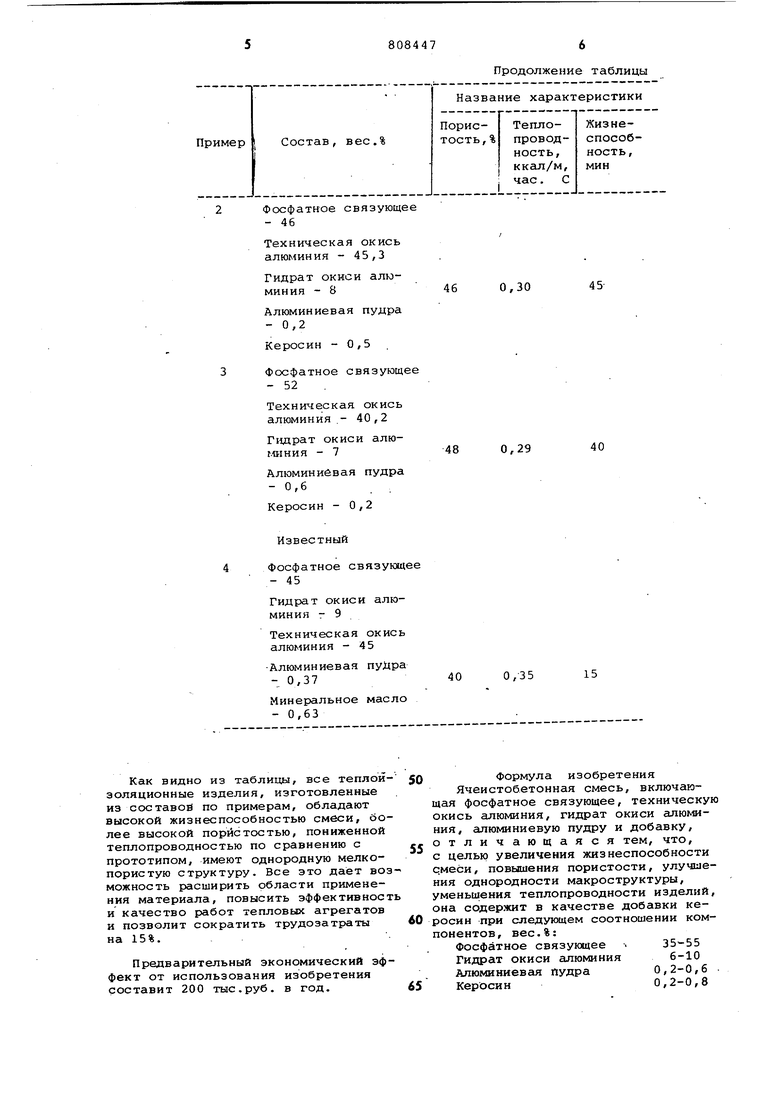

Пр.и мер 1. 38% фосфатного связующего смешивают с тщательно перемешанными предварительно 0,4% алюминиевой пудры и 0,8% керосина. В эту смесь добавляют предварительно смешанные 52,8% технической окиси алюминия и 8% гидрата окиси алюминия 5 ния. Бетонную смесь перемешивают до однородного состояния, укладывают в формы и твЕмообрабатывают.

Пример 2. 46% фосфатного связующего смешивают с тщательно перемешанными предварительно 0,2% алюминиевой пудры и 0,5% керосина. В эту смесь добавляют предварительно смешанные 45,3% технической окиси алюминия и 8% гидрата окиси алюминия. Бетонную смесь перемешивают до однородного состояния, укладьтают в формы и термообрабатьшают.

Пример 3. 52% фосфатного связующего смешивают с тщательно перемешанными предварительно 0,6% алюминиевой пудры и 0,2% керосина. В эту смесь добавляют предварительно смешанные 40,2% технической окиси алюминия и 7% гидрата окиси алюминия. Бетонную смесь перемешивают до однородного состояния, укладывают в формы и терялообрабатывают.

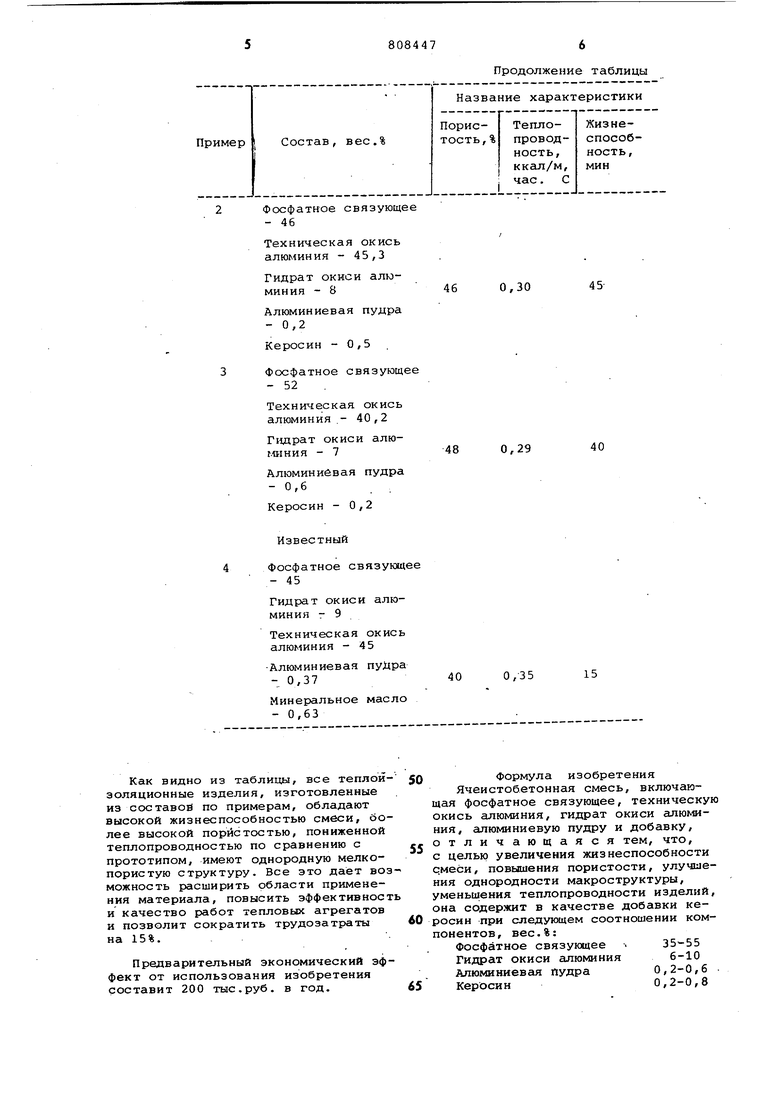

В таблице приведены характеристики теплоизоляцион11ого материала, изготовленного из смесей предлагаемых и известного составов.

43

0,31

50

Фосфатное связующ

-46

Техническая окись алюминия - 45,3

Гидрат окиси алюминия - 8

Алюминиевая пудра

-0,2

Керосин - 0,5

Фосфатное связующ

-52 .

Техническая окись алюминия.- 40,2

Г1Здрат окиси алюминия - 7

Алюминиевая пудра

-0,6

Керосин - 0,2

Известный

Фосфатное связующ

-45

Гидрат окиси алюминия г 9

Техническая окись алюминия - 45

Алюминиевая nyiipa

-0,37

Минеральное масло

-0,63 Как видно из таблицы, все теплойзоляционные изделия, изготовленные из составов по примерам, обладают высокой жизнеспособностью смеси, более высокой пористостью, пониженной теплопроводностью по сравнению с прототипом, имеют однородную мелкопористую структуру. Все это дает воз можность расширить области применения материала, повысить эффективност и качество работ тепловых агрегатов и позволит сократить трудозатраты на 15%. Предварительный экономический эффект от использования изобретения составит 200 тыс.руб. в год.

45

40

15 Формула изобретения Ячеистобетонная смесь, включающая фосфатное связующее, техническую окись алюминия, гидрат окиси алюминия, алюминиевую пудру и добавку, отличающаяся тем, что, с целью увеличения жизнеспособности смеси, повышения пористости, улучшения однородности макроструктуры, уменьшения теплопроводности изделий, она содержит в качестве добавки керосин при следующем соотношении компонентов, вес.%: Фосфатное связующее 35-55 Гидрат окиси алюминия 6-10 Алюминиевая пудра 0,2-0,6 . Керосин0,2-0,8 7 808447 Техническая окись . алюминия Остальное Источники информации, принятые во внимание при экспертизе№ 8 1. Авторское свидетельство СССР550361, кл. С 04 В 15/02, 1977. 2. Авторское свидетельство СССР 512194, кл. С 04 В 29/02, 1976..

Авторы

Даты

1981-02-28—Публикация

1979-05-23—Подача