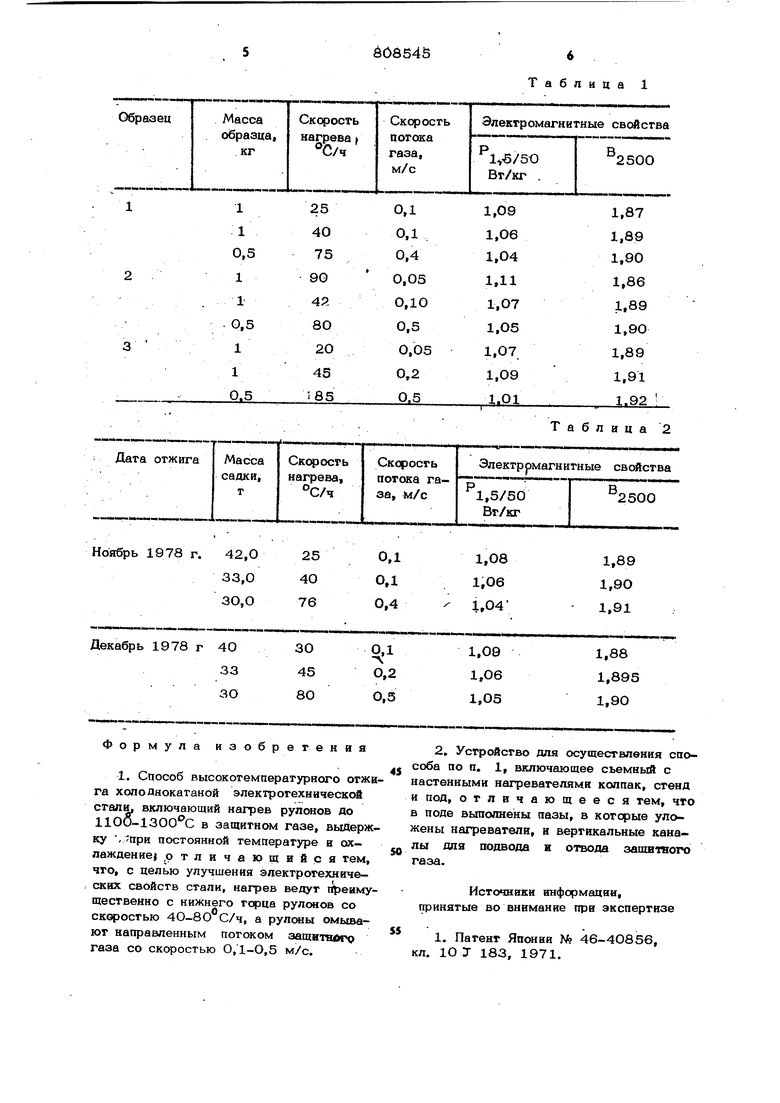

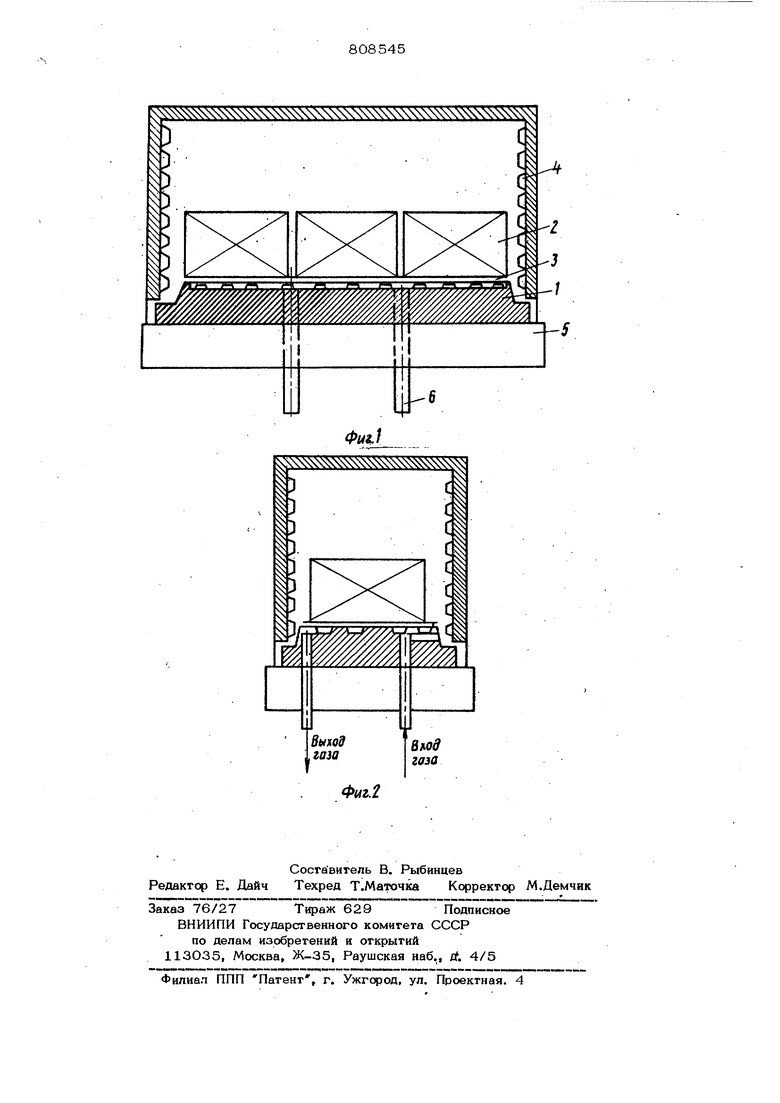

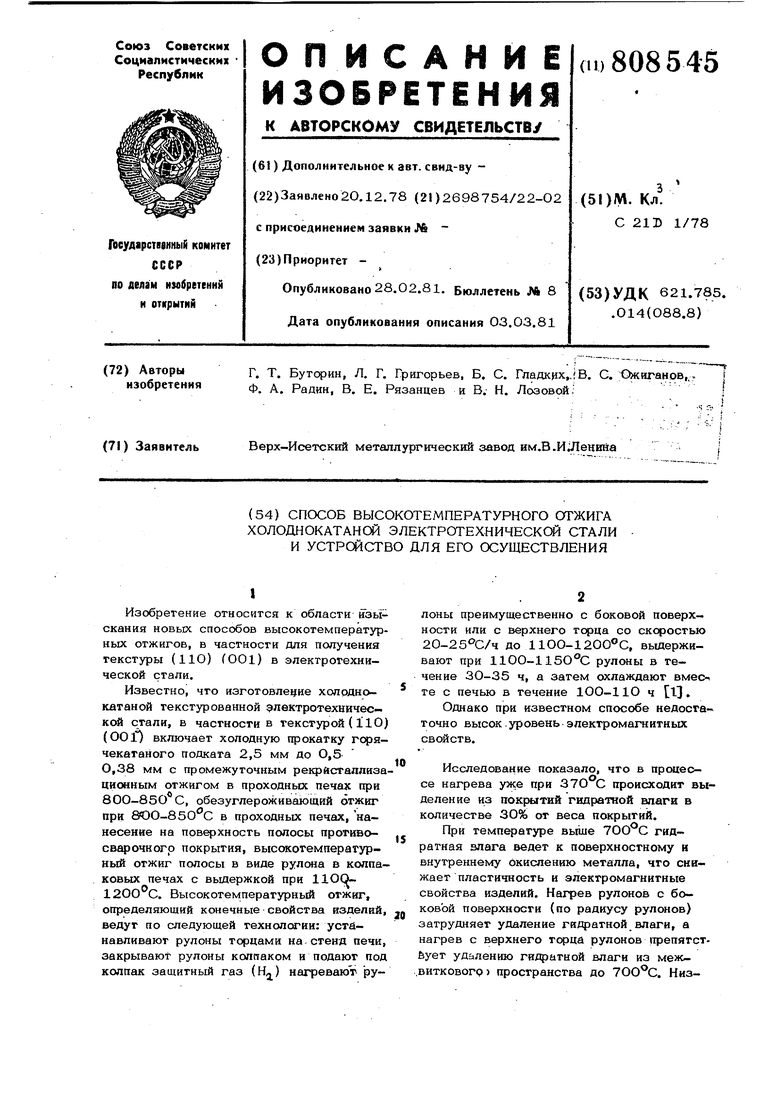

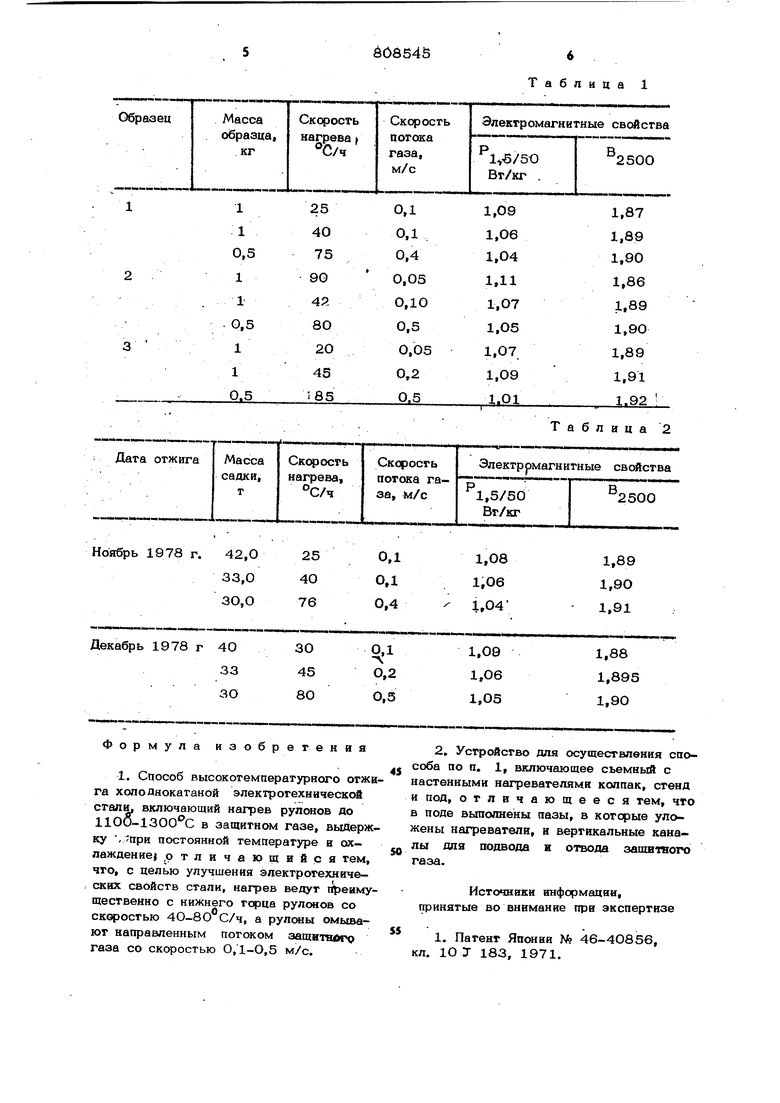

Изобретение относится к области нзьГскания новых способов высокотемпературных отжигов, в частности для получения текстуры (НО) (О01) в электротехнической стали. Известно, что изготовление холоднокатаной текстурованной электротехнической стали, в частности в текстурой (110) (OOl) включает холодную прокатку гсрячекатаного подката 2,5 мм до О,5 0,38 мм с промежуточным рекрйсталлизационным отжигом в проходных печах при 800-850 С, обезуглероживающий отжиг при 8ЮО-85О с в проходных печах, нанесение на поверхность полосы противосвщ)ОЧногр покрытия, выссжотемперагурный отжиг полосы в виде рулона в колпаковых печах с вьшержкой при 11OQ 12ОО С. Высокотемпературньй отжиг, определяющий конечные свойства изделий, ведут по следующей технологии: устанавливают рулоны торцами на-стенд печи, закрывают рулоны колпаком и подают под колпак защитный газ (Н) нагревают рулоны преимущественно с боковой поверхности или с верхнего торца со скоростью 20-25 С/ч до 11ОО-1200 С, выдерживают при 11ОО-1150С рулоны в течение ЗО-35 ч, а затем охлаждают вмес- те с печью в течение 1ОО-НО ч til. Однако при известном способе недостаточно высок.уровень электромагнитных свойств. Исследование показало, что в прс«ессе нагрева при 37О С происходит выделение из покрытий гидратной влаги в количестве 30% от веса покрытий. При температуре вьпле гидратная влага ведет к поверхностному и внутреннему окислению металла, что снижает пластичность и электромагнитные свойства изделий. Нагрев рулонов с боковой поверхности (по радиусу рулонов) затрудняет удаление гищ атной влаги, а нагрев с верхнего торца рулонов (трепятстЁует удалению ги;фатной влаги из межвитковогр) пространства до 7ОО°С. Низ3влкая uiTOfTOcTb нагрева (2О-25°С/ч) ведет к преждевременной дисульфурации металла до начала вторичной ре1фисталлизации и ухудшению элек1ромагнитных свойств изделий, а повышение скорости нагрева по прототипу не представляется возможным, так как способствует ухудшению условий удаления влаги. Целью изобретения является улучшение электромапнитных свойств. Для этого предложен способ высокотемпературного отжига холоднокатаной электротехнической стали, включающий нагрев рулонов до 1100-13ОО С в защитном газе, выдержку при постоянной температуре, и охлаждение, отличающейся тем, что нагрев веду.т преимущественно с нижнего торца рулонов с скоростью 4О-80 С/ч, а рулоны омьюаю направленным потоком защитного газа со скоростью 0,1-0,5 м/с. Для осуществления такого отжига в устройстве , включающем стенд с подом нз огнеупорной кладки и съемный с настенными нагревателями колпак, под который через .отверстия в поду подают защитный газ, под выкладывают горизонтал но с пазами, в котцзые помещают нагреватели и вертикальные каналы для подач и отвода защитного газа. Известные устройства печей для высокотемпературного отжига (вакуумно-во дородная печь СГВ 16-20/11,5-3-Х2) не позволяют осуществить предлагаемый способ отжига, так как настенные нагреватели осуществляют нагрев преимущественно с нижнего торца со скоростью 40-80 С/ч f система подачи защитного газа с разных стер он стенда одновременно не позволяет вести отжиг с омывая не рулонов направленным потоком газа. На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - то жe попе.речньШ разрез. Под 1, выложенный из корундового кирпича на высокоглиноземистом цементе с небольшим сужением кверху, имеет высокую прочность и не требует обшивки. Рулоны 2 устанавливают непосредственно на под печи или на литые плиты 3 из ма лоуглеродистой стали в один ясус -Пооточенные с двух стфон литые плиты круглой формы при эксплуатации легко могут поворачиваться и контролироваться что исключает их коробление. В поду выполнены горизонтальные каналы для газооб Мена и Для нагревателей 4. Защитный га подают с одной стороны стенда 5 и выводят . с другой через каналы 6 в поду, выполне нные с противоположных сторон. Повьпдение скорости нагрева до 4О8.О С/ч, устраняет предварнтел ьную десульфацию металла до начала вторичной рекристаллизации и способствует рафинировке готовых изделий при температуре вьщержки. Градиент температуры по высоте рулонов, н агреваемых преимущественно с нижнего торца, 60-100°С/рлспособствует отводу из межвиткового пространства гидратной влаги до TOd. Реализация способа осуществлена на холоднокатаной трансформаторной стали ксжверторной выплаЕки. На печах переоборудованных согласно предлагаемому изобретению, осуществлен высокотемпературный отжиг 26ОО т металла толщиной 0,5 мм ч 24бО т толщиной 0,35 мм. Рулоны весом 1-й т устанавливали в один ярус на сплошном поду прямоугольной формы, выложенном из легковесного корунда. В пазы кладки были заложены нагреватели, которые прикрывали сверху металлическйм листом толщиной 2О-ЗО мм. В лабораторных условиях отжигались образцы массой О,5-1 кг в трубчатой печи. Температура отжига 1150с. Результаты электромагнитных испытаний приведены в табл. 1. В табл. 1 приведены также данные по электромагнитным свойствам металла, отожженного при скоростях нагрева 20-25°С/ч, близких к скоростям нагрева на печах, выбранных в качестве прототипа. В промышленных условиях отжиги проводились на 15 реконструированных печах. Мощность подовой РОНЫ и; енялась от 50 до 15О КВТ. Отжигались рулоны весом 10-11 тонн. Результаты электромагнитных испытаний приведены в табл. 2. Скорость нагрева металла и градиенты температур по высоте рулонов определялись по показаниям термопар, наклады- BiaeNibix в соответствующие точки рулонов. Опыты показали, что нагрев со скоростямн менее 4О°С/ч приводит к преждевременной дисульфурации и ухудшению электромагнитных свойств металла, а нагрев со скоростями, превышающими верзший предел {80°С/ч) хотя и дает улучшение электромагнитных свойств, однако приводит к ухудшению условий грунтообразования и требует большой установленной электрической мощности печи, коте эая используется в остальном цикле отжига .нерационально.

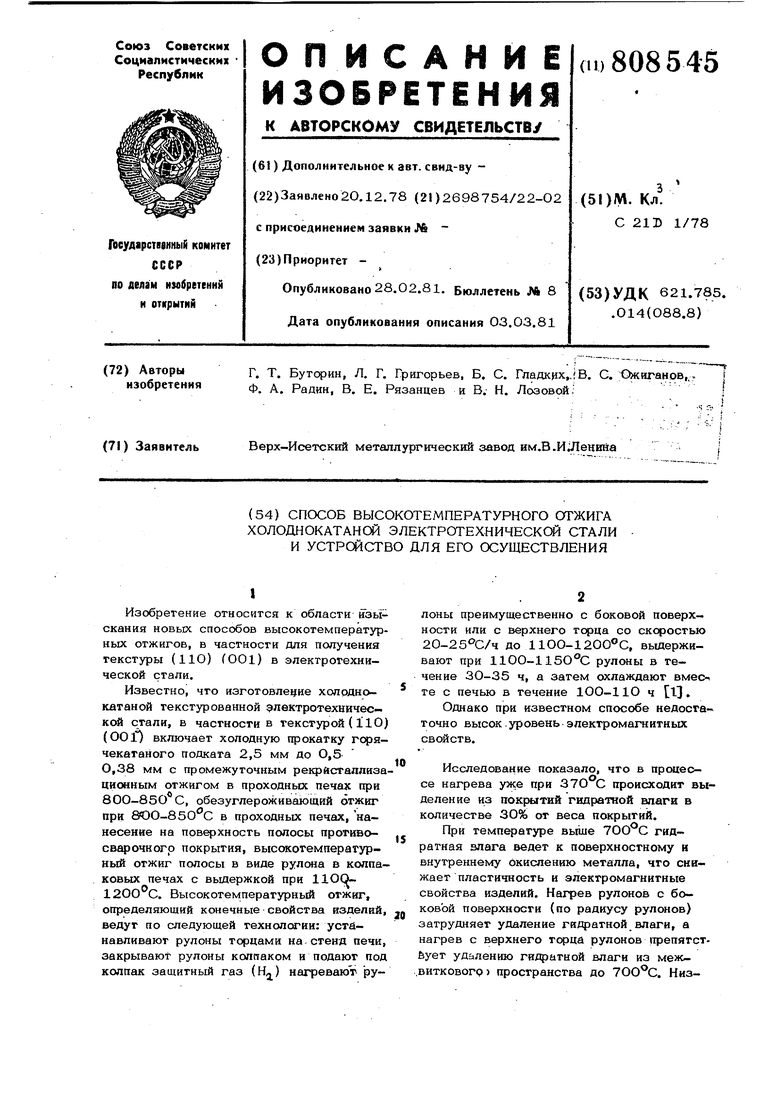

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ высокотемпературного отжига анизотропной электротехнической стали | 1987 |

|

SU1463776A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203967C2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО ОТЖИГА РУЛОНОВ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ ТОЛЩИНОЙ 0,25-0,5 мм | 2000 |

|

RU2190026C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОКАТАНОГО ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2016 |

|

RU2623572C1 |

| Способ тепловой обработки рулоновВ КОлпАКОВОй пЕчи | 1979 |

|

SU834379A1 |

| СПОСОБ ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ | 2010 |

|

RU2445382C1 |

| Способ отжига рулонов в колпаковых печах | 1989 |

|

SU1765215A1 |

| Способ производства холоднокатаной полосовой стали | 1989 |

|

SU1766986A1 |

| Способ изготовления листового проката | 1981 |

|

SU1011712A1 |

| СПОСОБ ОТЖИГА НИЗКОУГЛЕРОДИСТОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2006 |

|

RU2354719C2 |

Дата отжига

Формула изобретения

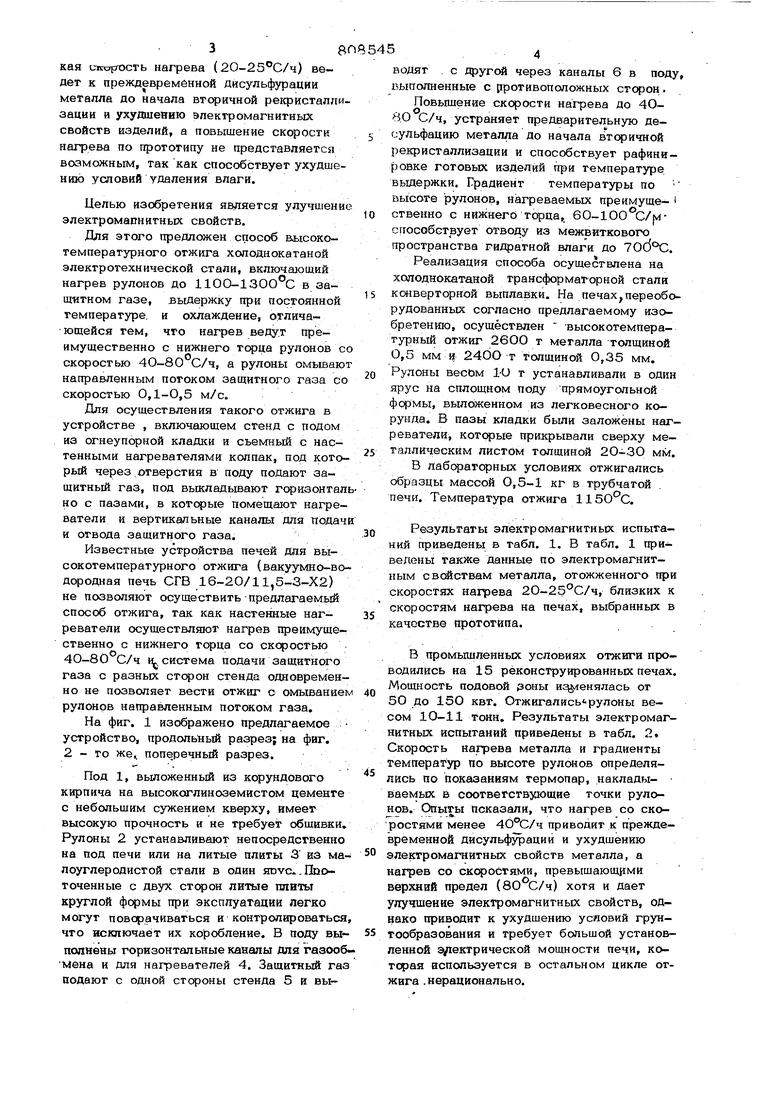

Таблица 2

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-28—Публикация

1978-12-20—Подача