(54) ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1978 |

|

SU933815A1 |

| Эликтролит блестящего цинкования | 1980 |

|

SU883194A1 |

| Способ нанесения декоративных покрытий золотисто-желтого цвета | 1987 |

|

SU1541308A1 |

| Электролит для электроосаждения блестящих цинковых покрытий | 2024 |

|

RU2820435C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2007 |

|

RU2343232C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ | 2000 |

|

RU2184800C2 |

| Электролит блестящего цинкования | 1975 |

|

SU711180A1 |

| Электролит блестящего цинкования | 1975 |

|

SU711168A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2007 |

|

RU2350695C1 |

| Электролит блестящего цинкования | 1988 |

|

SU1696603A1 |

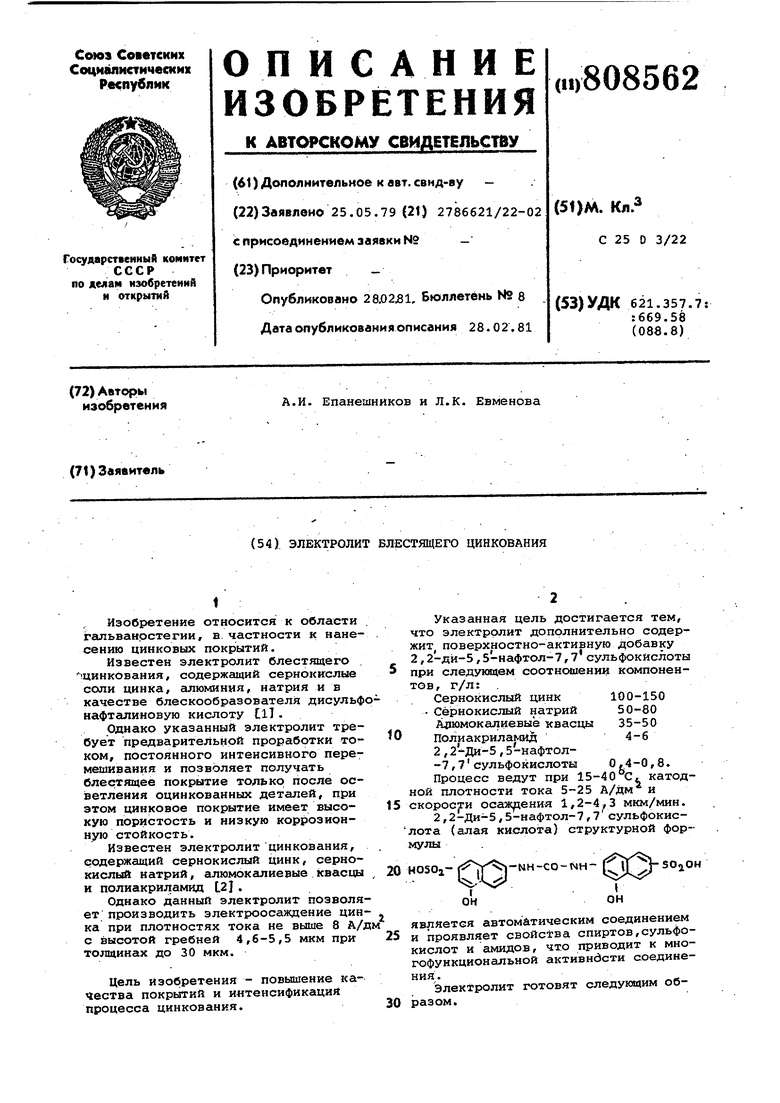

Изобретение относится к области гальваностегии, в частности к нанесению цинковых покрытий. Известен электролит блестящего цинкования, содержащий сернокислые соли цинка, алюминия, натрия и в качестве блескообразователя дисульф нафталиновую кислоту tl. Однако указанный электролит требует предварительной проработки током, постоянного интенсивного перемешивания и позволяет получать блестящее покрытие только после осветления оцинкованных деталей, при этом цинковое покрытие имеет высокую пористость н низкую коррозионную стойкость. Известен электролит цинкования, содержащий сернокислый цинк, сернокислый натрий, алюмокалневые квасив и полиакриламид 12. Однако данный электролит позволя ет производить злектроосаждение цин ка при плотностях тока не выше 8 А/ с высотой гребней 4,6-5,5 мкм при толщинах до 30 мкм. Цель изобретения - повышение качества покрытий и интенсификации процесса цинкования. Указанная цель достигается тем, что электролит дополнительно содержит поверхностно-активную добавку 2,2-ДЙ-5,5-нафтол-7, 7 сульфокйслоты при следующем соотношении компонентов, г/л: . 100-150 Сернокислый цинк Сернокислый натрий Алюмокалиевые квасцы Пoлиaкpилa alд 2 ,,5-нафтол-7,7сульфокйслоты 0,4-0,8. Процесс ведут при 15-40 С, катодной плотности тока 5-25 А/дм и скорости осаждения 1,2-4,3 мкм/мин. 2,2-Ди-5,5-нафтол-7,7 сульфокислота (алая кислота) структурной формулыXI-NH-CO-NHHOSOjявляется автоматическим соединением и проявляет свойства спиртов,сульфокислот и амидов, что приводит к многофункциональной активнсЗсти соединения. Электролит готовят следующим образом.

Расчетные количества солей растворяют в отдельной емкости при температуре конденсата ЗО-вО С в любой последовательности и декантируют в рабочую ванну. Объем ванны доводят до 3/4 необходимого уровня. Размоченный в течение 2-3 сут коллоидный раствор полиакриламида подогревают до 50-80 С и при состоянии полной прозрачности сливают в рабочую ванЦинк сернокислый

Натрий сернокислый

Алюминий сернокислый

или

Алюмокалиевые квасцы

Полиакрилаглид Алая кислота

Отражательная способность, усл.ед. (по блескомеру ФБ-2)

Выход по току,% Скорость осажДания,мкм/мин Микротвердость, кг/мм

Кроющая способность, %

Сиепление с основой при толщине 24-30 мкм -.Шрчод гиба)

ну. Добавлением серной кислоты устанавливают рН 1,0-1,6. Алую кислоту вводят в электролит из маточного 5-10%-ного сернокислотного раствора, после чего электрюлит тщательно перемешивают.

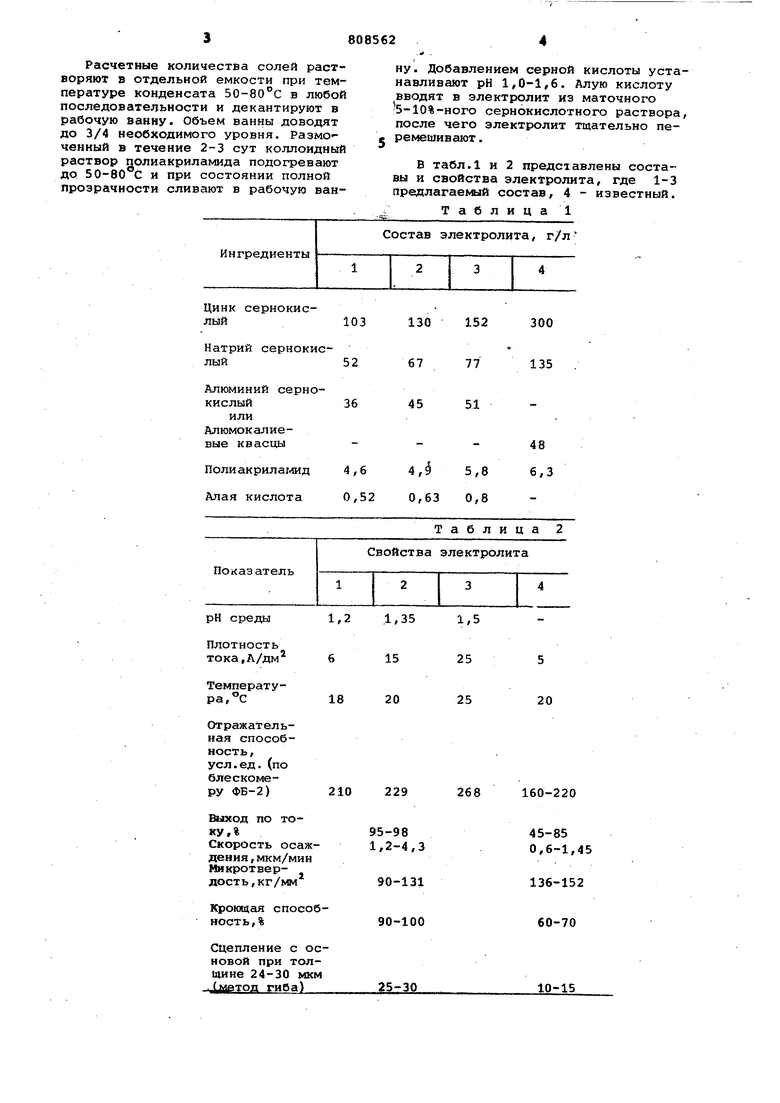

В табл.1 и 2 представлены составы и свойства электролита, где 1-3 предлагаекый состав, 4 - известный.

Т а б л и ц а 1

152

300

135

77

51

48 6,3

5,8

0,8

Таблица 2

160-220

45-85 0,6-1,45

136-152 60-70

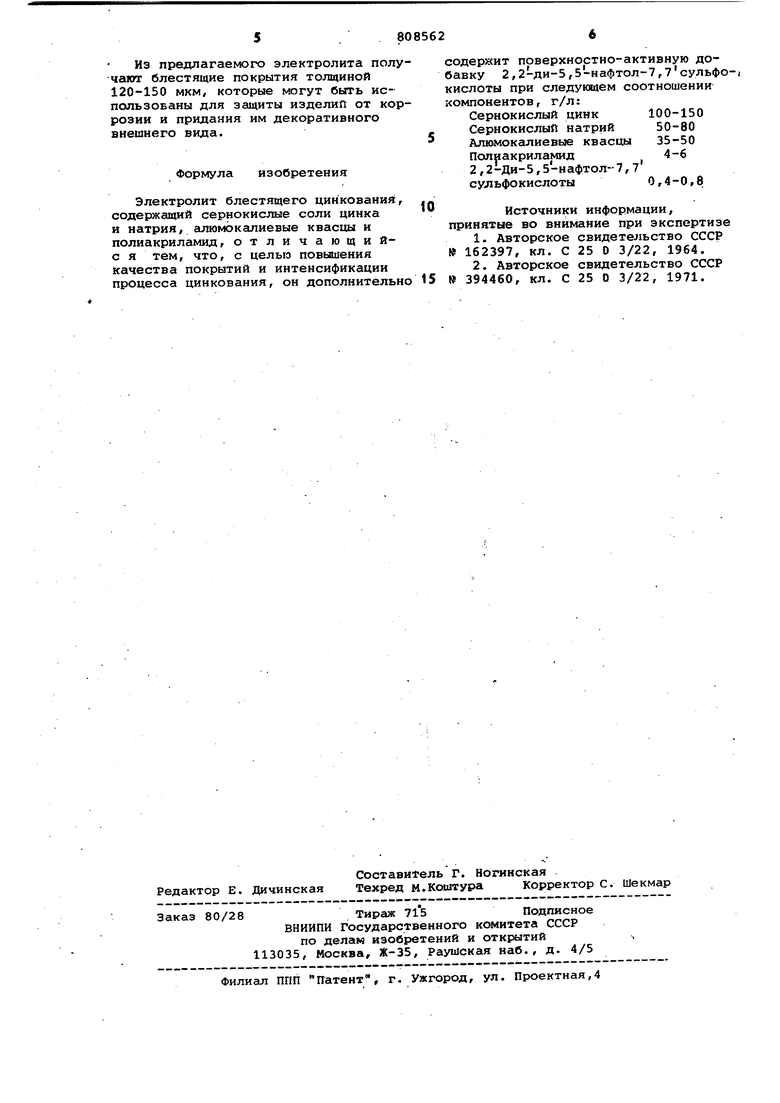

10-15 Из предлагаемого электролита получают блестящие покрытия толщиной 120-150 мкм, которые могут быть использованы для защиты изделий от коррозии и придания им декоративного внешнего вида. Формула изобретения Электролит блестящего цинкования, содержащий сернокислые соли цинка и натрия, алюмокалиевые квасцы и полиакриламид, отличающийс я тем, что, с целью повышения качества покрытий и интенсификации процесса цинкования, он дополнительно 15 со ба ки ко пр № держит поверхностно-активную довку 2,2-ДИ-5,5-нафтол-7,7сульфослоты при следующем соотношении мпонентов, г/л: Сернокислый цинк 100-150 Сернокислый натрий 50-80 Алюмоксшиевые квасцы 35-50 Полиакриламид 4-6 2,2-Ди-5,5-нафтол-7,7 сул ьфокислоты 0,4-0,8 Источники информации, инятые во внимание при экспертизе 1.Авторское свидетельство СССР 162397, кл. С 25 О 3/22, 1964. 2.Авторское свидетельство СССР 394460, кл. С 25 D 3/22, 1971.

Авторы

Даты

1981-02-28—Публикация

1979-05-25—Подача