1

Изобретение относится к нанесению гальванических покрытий, в частности цинковых, и может быть использовано для декоративной отделки металлических изделий и для их защиты от коррозии.

Известен электролит цинкования, содержащий сернокислый цинк, сернокислый натрий, алюмокалиевыё квасцы и полиакриламид. Процесс проводят при плотности тока 2-8 Л/дм-.

Однако данный электролит имеет недостаточно широкий диапазон плотности тока и невысокий блеск покры- . тий.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату, является электролит, содержащий сернокислый цинк, сернокислый натрий, неорганическую добавку, например сернокислый алюминий,и блескообразователь, например азотистые основания поглотительной фракции каменноугольно«1 смолы.

Полученные блестящие покрытия Обладают высокой коррозионной стойкостью и электролит имеет высокий выход по току 2.

Недостаткам данного лектролита является недостаточная плотность тока, не более 4 А/дм и сложный состав блескообразователя.

Цель изобретения - расширение диапазона рабочей плотности тока.

Поставленная цель достигается тем, что известный электролит, содержащий сернокислый цинк, сернокислый натрий, неорганическую добавку и блескообразователь, в качестве неорганической

10 добавки и блескосбразователя содержит соответственно кремнефтористый аммоний и таннин при следующем соотношении компонентов, г/л:

Сернокислый цинк 300-700

15 Сернокислый натрий10-100Кремнефтористый аммоний1 4 Таннин 1-10

20 Процесс протекает при температуре электролита 18-20с и катодной плотности тока 10-50 Д/дм, рН элект ролита 1-2.

Электролит готовят смешением ком25понентов, добавки отдельно растворяют 3 воде и вводят в электролит.

Таннины, экстрагируемые из продуктов растительного происхождения, представляют собоЯ сложную смесь. 30 молекула таннина состоит из фенольных и углеводных остатков, каждый из которых может состоять из целого ряда более или менее сложных структур. Их молекулярная масса ко леблется от 600 до 3000. Молекулы таннина в сернокислом электролите образуют комплексы с ионами цинка, процесс разряда ионов цинка затруднется до такой степени, что образуются мелкокристаллические блестящие осадки. Происходит соосаждение обра зующихся соединений с цинком, так как при высоких концентрациях таннина блестящее цинковое покрытие приобретает золотистый цвет. Этим можно объяснить и значительное повышение коррозионной стойкости получаемого блестящего покрытия. Кремнефтористый аммоний расширяет интервал плотностей тока, при которых осаждаются блестящие покрытия.

Пример 1. Светлое блестяще цинковое покрытие толщиной 10 мкм на бронекабельной ленте получают пр цинковании в электролите следукяцего состава, г/л:

Сернокислый цинк 300 Сернокислый натрий 10 Кремнефтористый eiMмоний1

Таннин .1

Осаждение проводят при катодной плотности тока 30 А/дм и интенсивном перемешивании электролита. Темпратура электролита 18-20°С, рН 2. Выход по току 90%. При профилировании ленты отслаивания покрытия не наблюдается. I

Пример 2. Блестящее цид ковое покрытие с золотистым оттенком толщиной 10 мкм получают на канатной проволоке 0 0,37 мкм в электролите следующего состава, г/л: Сернокислый цинк 700 Сернокислый натрий100Кремнефтористый аммоний4 Таннин 10

Осаждение проводят при катодной плотности тока 50 А/дм2 и интенсивном перемешивании электролита. Температура электролита 18-20 с, рН 1. Выход по току 90%. Образцы оцинкованJ ной проволоки выдерживают испытания на навивку по ГОСТ 7372-79. Покрытие не отслаивается.

Пример 3. Блестящее цинковое покрытие толщиной 20 мкм получают на канатной проволоке О,71 мкм

в электролите следующего состава,г/л: Сернокислый цинк 300 Сернокислый натрий100Кремнефтористый

5 аммоний3

Таннин8

Осаждение проводят при катодной плотности тока 10 перемешивании электролита.

0 Температура электролита 18-20 с, рН 1,5.

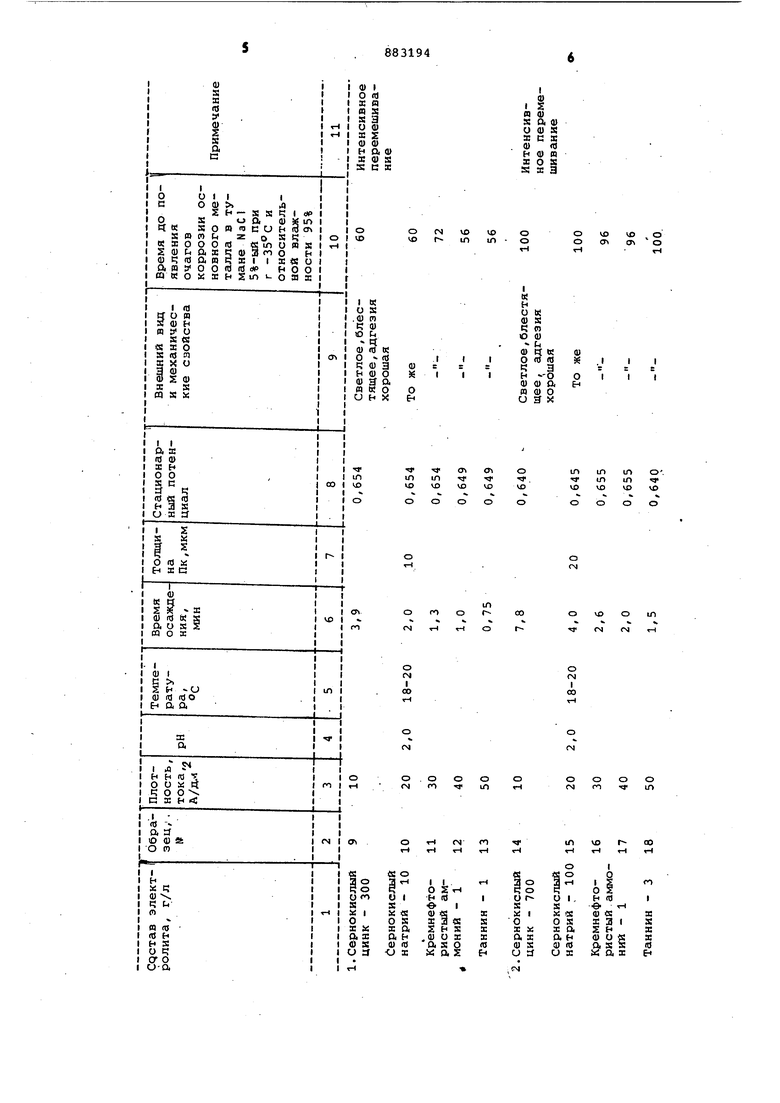

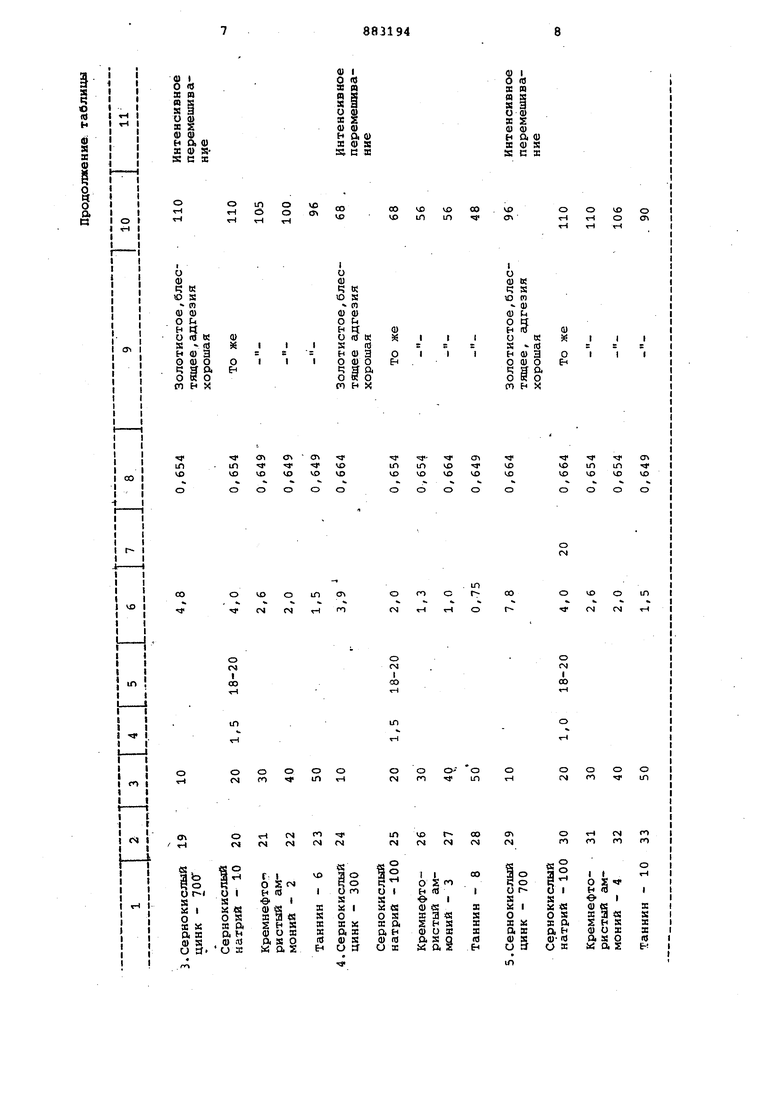

Выход по току 90%. Образцы выдерживают испытания на навивку по ГОСТ 7372-79. Покрытие не отслаивается. 5 Данные, полученные при отработке режимов кислого электролита блестящего цинкования, и при исследовании коррозионных свойств цинкового покрытия, сведены в таблицу.

Испытания на коррозионную стойость проводили в камере солевого умака типа NSM-CN.

Оценку коррозионной стойкости произвсУдили по времени появления очагов

коррозии стальной основы.

Из приведенных примеров видно,что предлагаемый электролит можно применять для цинкования ленты И проволоки, а также деталей простой конфигурации. Обе добавки не являются дефицитными и выпускаются промышленностью Кремнефтористый аммоний выпускается Уральским химическим заводом по МРТУ 6-09-1081-64. Препарат таннин выпускается фармацевтической промышленностью и в таком виде может использо ваться.

СЛ

О ТГ

CTi

in in O.

in

чin 1Л 4M

VD

VD ЧО AD VD VO VO

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1979 |

|

SU876799A1 |

| Раствор для получения защитного покрытия на оцинкованной поверхности | 1980 |

|

SU956621A1 |

| Блескообразующая добавка | 1972 |

|

SU463744A1 |

| Электролит блестящего цинкования | 1976 |

|

SU655749A1 |

| Электролит блестящего цинкования | 1975 |

|

SU712464A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2007 |

|

RU2343232C1 |

| Электролит для электроосаждения блестящих цинковых покрытий | 2024 |

|

RU2820435C1 |

| Электролит блестящего цинкования | 1975 |

|

SU711180A1 |

| БИБЛИОТЕКА | 1973 |

|

SU378542A1 |

| Электролит блестящего цинкования | 1979 |

|

SU808562A1 |

Ю Г00 |-

О N

О

VO N

Ч Формула изобретения Электролит блестящего цинкования/ содержащий -сернокислый цинк, сернокислый натрий, неорганическую добавку и блескообразователь, отличающийся тем, что, с целью расширения диапазона рабочей плотности тока, 6 качестве неорганической добавки и блескообразователя он соответственно содержит кремнефтористый аммоний и таннин при следующем соотношении компонентов, г/л: 883194 ; пр IQ 10 Сернокислый цинк300-700 Сернокислый натрий10-100Кремнефтористый аммоний1-4 Таннин 1-10 Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 94460, кл. С 25 О 3/22, 1971. 2.Авторское свидетельство СССР 65951, кл. С 25 D 3/22, 1975.

Авторы

Даты

1981-11-23—Публикация

1980-03-20—Подача