(54) СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ГИДРОМАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ устранения трещин на кромкахлОпАСТЕй РАбОчЕгО КОлЕСА гидРОМАшиНы | 1979 |

|

SU821735A1 |

| Способ изготовления рабочего колеса радиально-осевой гидромашины | 1981 |

|

SU1020610A1 |

| Способ изготовления рабочего колеса радиально-осевой гидромашины | 1986 |

|

SU1518568A1 |

| Способ устранения трещин на кромкахлОпАСТЕй РАбОчЕгО КОлЕСА гидРОМАшиНы | 1979 |

|

SU821734A1 |

| Способ сборки рабочего колеса радиально-осевой гидромашины | 1974 |

|

SU579446A1 |

| СПОСОБ УСТАНОВКИ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ НА РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099585C1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидромашины | 1988 |

|

SU1685662A1 |

| Рабочее колесо радиальноосевойгидРОМАшиНы | 1977 |

|

SU798343A1 |

| Способ сварки поперечных стыков фасонных профилей | 1980 |

|

SU948588A1 |

| Способ изготовления неразъемногоРАбОчЕгО КОлЕСА РАдиАльНООСЕВОй гидРО-МАшиНы | 1976 |

|

SU806893A1 |

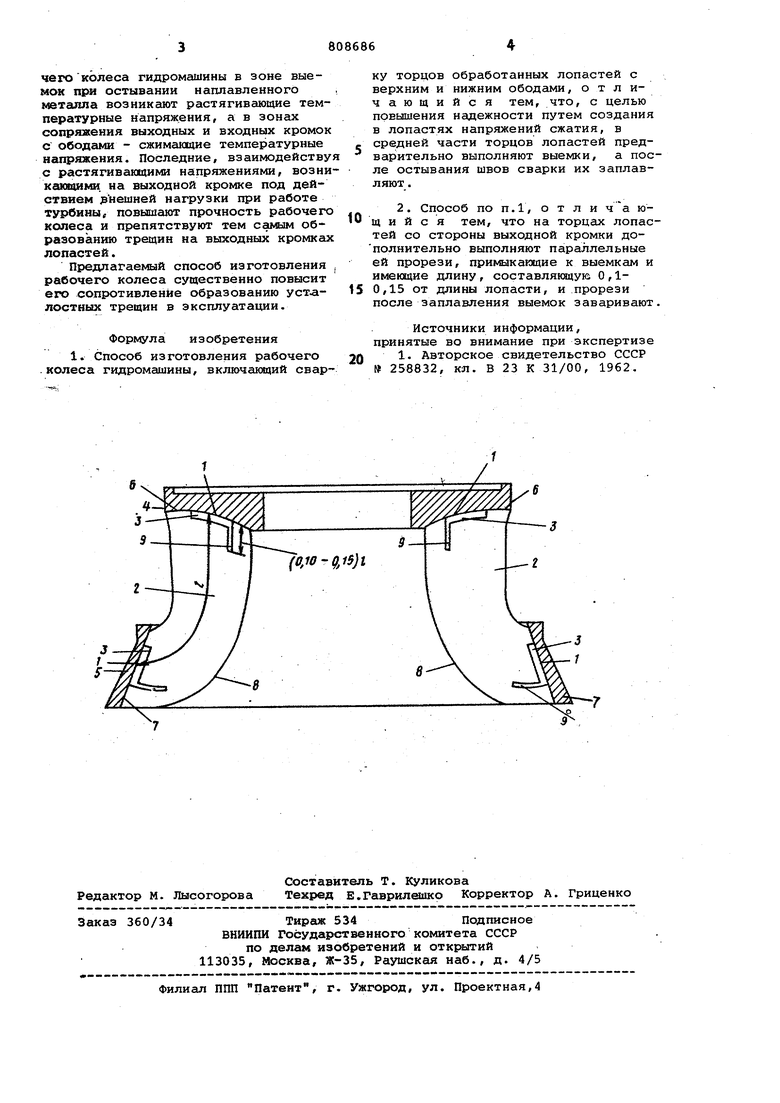

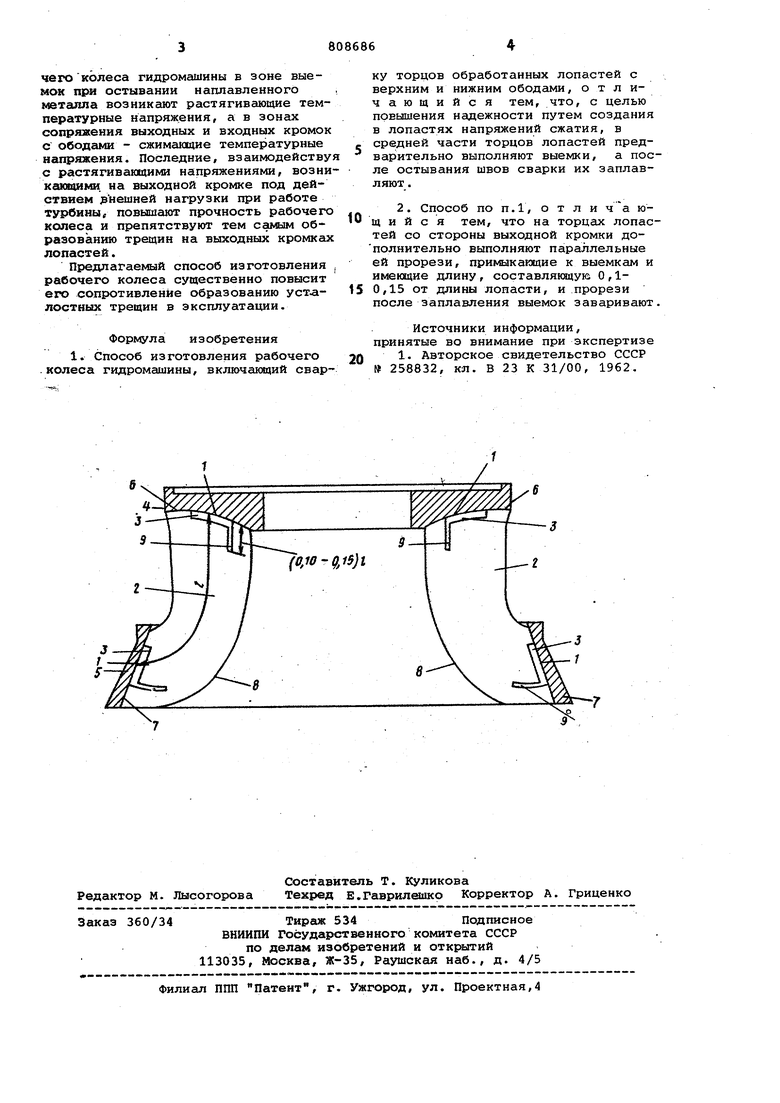

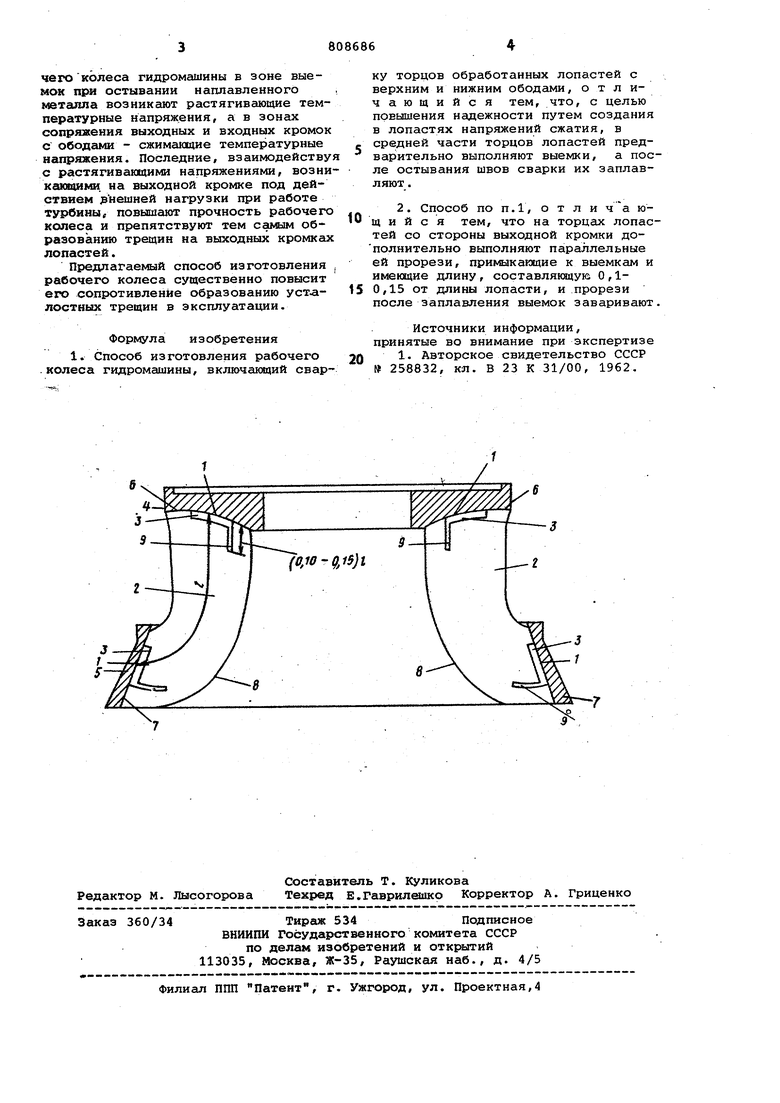

Изобретение относится к гидромашиностроению и может быть использовано при изготовлении рабочих колес гидротурбин радиально-осевого типа. Известен способ изготовления рабо чего колеса гидромашины, включающий сварку торцов обработанных лопастей с верхним И нижним ободами l . Недостатком известного способа являемся его низкая надежность,вслед ствие возникновения в лопастях в процессе изготовления значительных по величине предварительных растягит вающих напряжений и, в первую очеред в зоне сопряжения выходных частей .лопастей с ободами. Предварительные растягивающие напряжения суммируются с растягивающими напряжениями, имеющими место на выходных кромках лопастей под действием внешней нагрузки при работе турбины, что приводит к возникновению трещин на выходгйдх кромках лопастей. Цель изобретения - повышение надежности путем создания в лопастях напряжений сжатия. Указанная цель достигается тем, что в средней части торцов лопастей предварительно выполняют выемки, а после остывания швов сварки их заплавляют. Кроме того, на торцах лопастей со стороны выходной кромки дополиительно выполняют параллельные ей прорези, цримыкшощие к выемкам и имеющие длину, составляющую 0,10,15 от длины лопасти, и прорези после заплавления выемок заваривают. На чертеже изображено рабочее колесо, изготовленное предлагаемым способом. Способ реализуется следующим образом. В средней части предварительно обработанных торцов 1 лопастей 2 выполняют выемку 3, затем сваривают тЬрцы 1 лопастей 2 с верхним и нижним обедами 4 и 5, а после остывания швов сварки б и 7 выемки 3 заплавляют, а также на торцах 1 лопастей 2 со стороны выходной кромки 8 дополнительно исполняют параллельные ей прорези 9, примыкающие к выемкам 3 и имекхцие длину, составляющую 0,1-0,15 от длины лопастей 2, и прорези 9 после заплавления выемок 3 заваривают. В результате использования предлагаемого способа изготовления рабочего колеса гидромашины в зоне выемок при остывании наплавленного металла возникают растягивающие температурные напряжения, а в зонах сопряжения выходных и входных кромок с ободами - сжимающие температурные напряжения. Последние, взаимодейству с растягивающими напряжениями, возни каквоими. на выходной кромке под действием энешней нагрузки при работе турбины, повышают прочность рабочего колеса и препятствуют тем самым образованию трещин на выходных кромках лопастей. Предлагаемый способ изготовления рабочего колеса существенно повысит его сопротивление образованию уст 1лостных трещин в зксплуатации. Формула изобретения 1. Способ изготовления рабочего .колеса гидромашины, включающий свар ку торцов обработанных лопастей с верхним и нижним ободгми, отличающийся тем, что, с целью повышения надежности путем создания в лопастях напряжений сжатия, в средней части торцов лопастей предварительно выполняют выемки, а после остывания швов сварки их заплавляют. 2. Способ по П.1, о т л и ча ющ и и с я тем, что на торцах лопастей со стороны выходной кромки дополнительно выполняют параллельные ей прорези, примыкающие к выемкам и икюкщие длину , составлякнцую О , 10,15 от длины лопасти, и прорези после заплавления выемок заваривают. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 258832, кл. В 23 К 31/00, 1962.

:

(о,10 - д,1$)1

,

Авторы

Даты

1981-02-28—Публикация

1979-01-18—Подача