Изобретение относится к гидромашиностроению, конкретнее к изготовлению рабочих колес радиально-осевых гидромашин .

Целью изобретения является noBbmie- ние эксплуатационной надежности рабочего колеса путем создания остаточных объемных напряжений сжатия в сварном соединении.

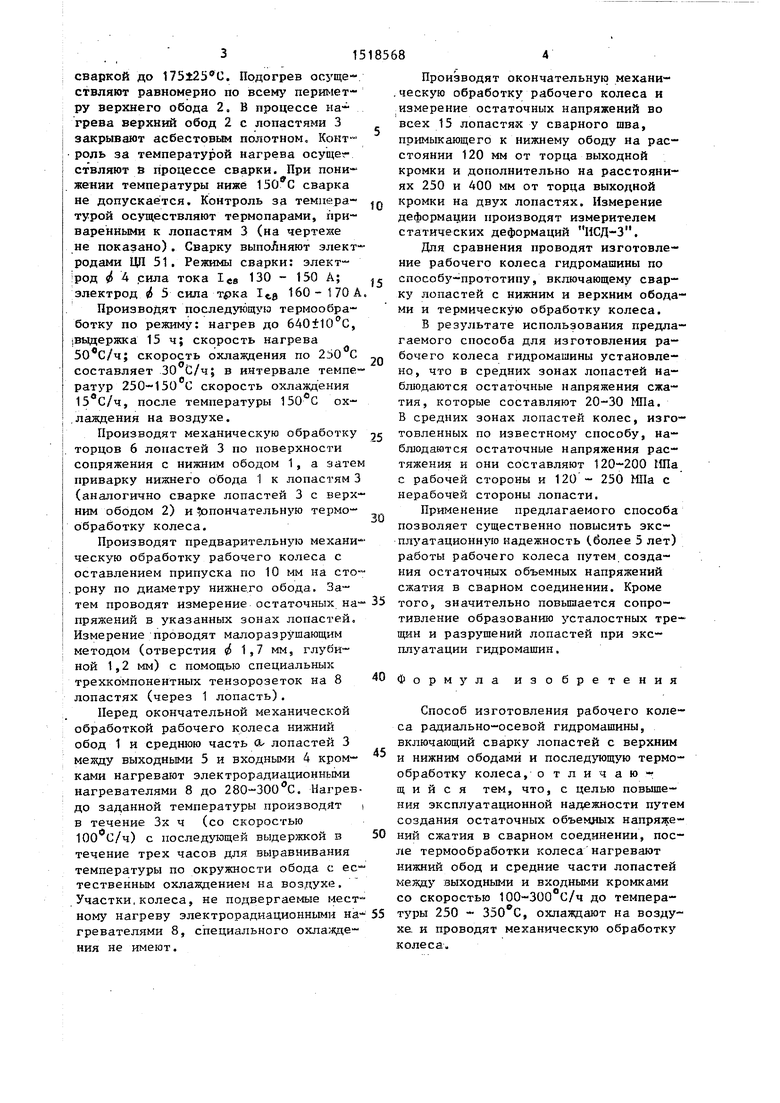

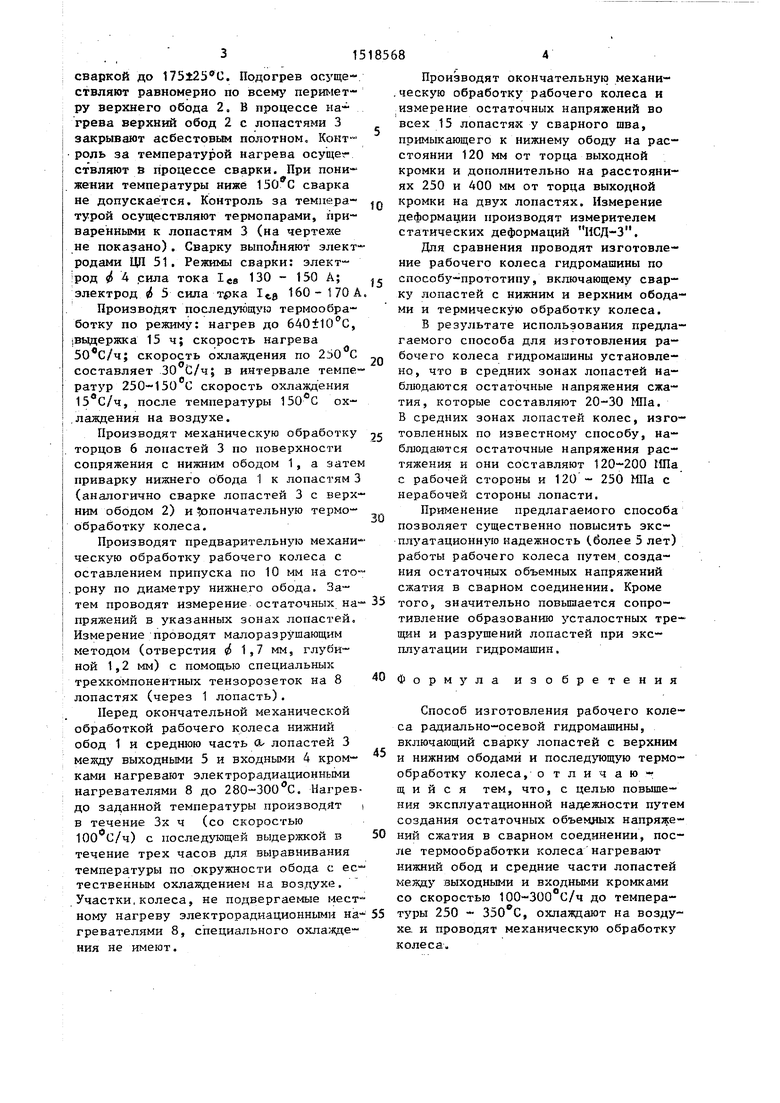

На чертеже изображено колесо радиально-осевой гидромашины.

Пример. Материал рабочего колеса: лопасти и обод стальной листовой прокат марки.06X12H3D; верхний обод - отливка из стали 06X12H3D-J1.

На фиг. 1 показана схема изготовления рабочего колеей. Рабочее колесо содержит нижний обод 1 и верхний

обод 2, между которыми устанавливают лопасти Зэ имеющие входные кромки 4 и выходные 5. Лопасти 3 примыкают торцами 6 к лижнему ободу 1 и торцами 7 к верхнему ободу 2. На лопастях 3, в местах примыкания к нижнему ободу 1, устанавливают электрорадиационные нагреватели 8.

При изготовлении рабочего колеса производят сборку механически обработанных лопастей 3 и верхнего обода 2 путем приварки соединяющих их жестких связей (на чертеже не показано). Затем производят окончательную сварку лопастей 3 по торцам 7 с верхним ободом 2. Подогрев верхнего обода 2 с лопастями 3 осуществляют электро- радиационными нагревателями 8 перед

СП ЭО

сд о

00

3

сваркой до 175l25 C. Подогрев осуществляют равномерно по всему периметру верхнего обода 2. В процессе нагрева верхний обод 2 с лопастями 3 закрывают асбестовым полотном. Контроль за температурой нагрева ocynier ствляют в процессе сварки. При понижении температуры ниже сварка не допускается. Контроль за температурой осуществляют термопарами, fipH- варенными к лопастям 3 (на чертеже не показано) . Сварку выпоЛняют элект родами ЦП 51. Режимы сварки: элект- род 4 сила тока lee 130 - 150 А; электрод 5 сила трка Ice 160-170

Производят последующую термообработку по режиму: нагрев до 640±10 С, {Выдержка 15 ч; сксзрость нагрева 50 С/ч; скорость охлаждения по 2ьО С составляет 30 С/ч; в интервале температур 250-150 С скорость охлаждения , после температуры ох- .лаждения на воздухе.

Производят механическую обработку торцов 6 лопастей 3 по поверхности сопряжения с нижним ободом 1, а зате приварку нижнего обода 1 к лопастям (аналогично сварке лопастей 3 с верхним ободом 2) и опончательную термообработку колеса.

Производят предварительную механическую обработку рабочего колеса с оставлением припуска по 10 мм на сто .рону по диаметру нижнего обода. Затем проводят измерение остаточных напряжений в указанных зонах лопастей. Измерение проводят малоразрушающим методом (отверстия 1,7 мм, глубиной 1,2 мм) с помощью специальных трехкомпонентных тензорозеток на 8 лопастях (через 1 лопасть).

Перед окончательной механической обработкой рабочего колеса нижний обод 1 и среднюю часть а лопастей 3 между выходными 5 и входными 4 кром

ками нагревают электрорадиационными нагревателями 8 до 280-300 с. Нагрев- до заданной температуры производят в течение Зх ч (со скоростью ) с последующей выдержкой в течение трех часов для выравнивания температуры по окружности обода с ес тественным охлаждением на воздухе. Участки, колеса, не подвергаег-ше мест

50

Способ изготовления рабочего колеса радиально-осевой гидромашины, включающий сварку лопастей с верхним и нижним ободами и последующую термообработку колеса, отличающийся тем, что, с целью повышения эксплуатационной надежности путем создания остаточных объемных напряжений сжатия в сварном соединении, после термообработки колеса нагревают нижний обод и средние части лопастей между выходными и входньми кромками со скоростью 100-300 С/ч до темпераному нагреву электрораднационньши на-- 55 туры 250 - 350 С, охлаждают на воздугревателями 8, специального охла;«де- ния не имеют.

0

5

0

Производят окончательную механическую обработку рабочего колеса и измерение остаточных напряжений во всех 15 лопастях у сварного шва, примыкающего к нижнему ободу на расстоянии 120 мм от торца выходной кромки и дополнительно на расстояниях 250 и 400 мм от торца выходной кромки на двух лопастях. Измерение деформации производят измерителем статических деформаций ИСД-3.

Для сравнения проводят изготовление рабочего колеса гидромашины по способу-прототипу, включающему сварку лопастей с нижним и верхним обода- ми и термическую обработку колеса.

В результате использования предлагаемого способа для изготовления рабочего колеса гидромашины установлено, что в средних зонах лопастей наблюдаются остаточные напряжения сжатия, которые составляют 20-30 Ш1а. В средних зонах лопастей колес, изготовленных по известному способу, наблюдаются остаточные напряжения растяжения и они составляют 120-200 tffla с рабочей стороны и 120 - 250 МПа с нерабочей стороны лопасти.

Применение предлагаемого способа позволяет существенно повысить эксплуатационную надежность (более 5 лет) работы рабочего колеса путем создания остаточных объемных напряжений сжатия в сварном соединении. Кроме того, значительно повышается сопротивление образованию усталостных трещин и разрушений лопастей при зкс- плуатации гидромашин.

5

0

5

40 Формула изобретения

5

0

Способ изготовления рабочего колеса радиально-осевой гидромашины, включающий сварку лопастей с верхним и нижним ободами и последующую термообработку колеса, отличающийся тем, что, с целью повышения эксплуатационной надежности путем создания остаточных объемных напряжений сжатия в сварном соединении, после термообработки колеса нагревают нижний обод и средние части лопастей между выходными и входньми кромками со скоростью 100-300 С/ч до темпераха и проводят механическую обработку колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварного рабочего колеса радиально-осевой гидромашины | 1988 |

|

SU1685662A1 |

| Способ изготовления сварного рабочего колеса радиальноосевой гидромашины | 1980 |

|

SU909272A1 |

| Способ изготовления рабочего колеса радиально-осевой гидромашины | 1981 |

|

SU1020610A1 |

| Способ изготовления рабочегоКОлЕСА гидРОМАшиНы | 1979 |

|

SU808686A1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидротурбины | 1989 |

|

SU1731975A1 |

| Способ изготовления лопасти рабочего колеса радиально-осевой гидромашины | 1986 |

|

SU1348081A1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидромашины с плакированными лопастями | 1988 |

|

SU1634811A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО РАБОЧЕГО КОЛЕСА РАДИАЛЬНО-ОСЕВОЙ ГИДРОМАШИНЫ | 1989 |

|

SU1708035A1 |

| СПОСОБ УСТАНОВКИ УПЛОТНИТЕЛЬНЫХ КОЛЕЦ НА РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099585C1 |

| Способ сборки рабочего колеса радиально-осевой гидромашины | 1974 |

|

SU579446A1 |

Изобретение относится к металлургии, конкретнее к изготовлению рабочих колес радиально-осевых гидромашин. Цель изобретения - повышение эксплуатационной надежности рабочего колеса. Способ включает сварку лопастей, термическую обработку колеса, нагрев нижнего обода и средней части лопастей до 250-350°С со скоростью 100-300°С/ч, охлаждение на воздухе и окончательную механическую обработку колеса. Применение способа позволяет повысить сопротивление образованию усталостных трещин и эксплуатационную надежность рабочего колеса. 1 ил.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК ТУРБИН | 0 |

|

SU373315A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления неразъемногоРАбОчЕгО КОлЕСА РАдиАльНООСЕВОй гидРО-МАшиНы | 1976 |

|

SU806893A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-10-30—Публикация

1986-12-23—Подача