Изобретение относится к гидромашиностроению и может быть использовано при изготовлении рабочих колес радиально-осевых гидоомашин.

Известен способ изготовления рабочего колеса радиально-осевой гидромагоины, включающий выполнение утолЬаений на тыльной поверхности каждой лопасти в зоне выходной кромки и галтельных переходов и приварку лопастей к ободам flj.

Недостатком известного способа изготовления рабочего колеса радиаль.но-осевой гидромашины является воз.можно.сть растрескивания в зоне сопряжения выходных кромок с ободами.

Цель изобретения - повышение эксплуатационной надежности,

Указанная цель достигается тем, что согласно способу изготовления рабочего колеса радиально-осевой гид Ромашины, включающему .выполнение утолщений на тыльной поверхности каждой лопасти в зоне выходной кромки и галтельных переходов и приварку лопастей к ободам, утолщения выпрлняют после приварки лопастей к ободам путем последовательной наплавки на поверхность каждой лопасти вплотную друг к другу и перпендику,лярно к выходной кромке валиков, при чем перед наплавкой последуквдего валика поверхность предыдущего очищают и прочеканивают, а после завершения наплавки утолщения подвергают пластическому деформированию,

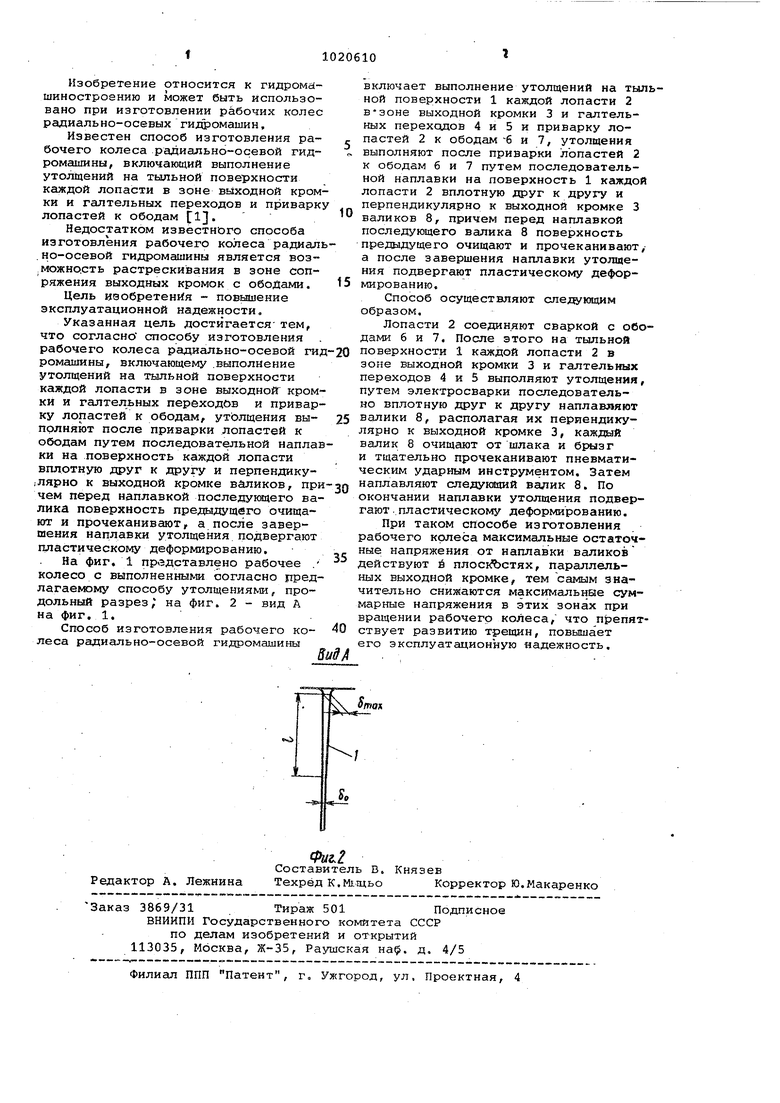

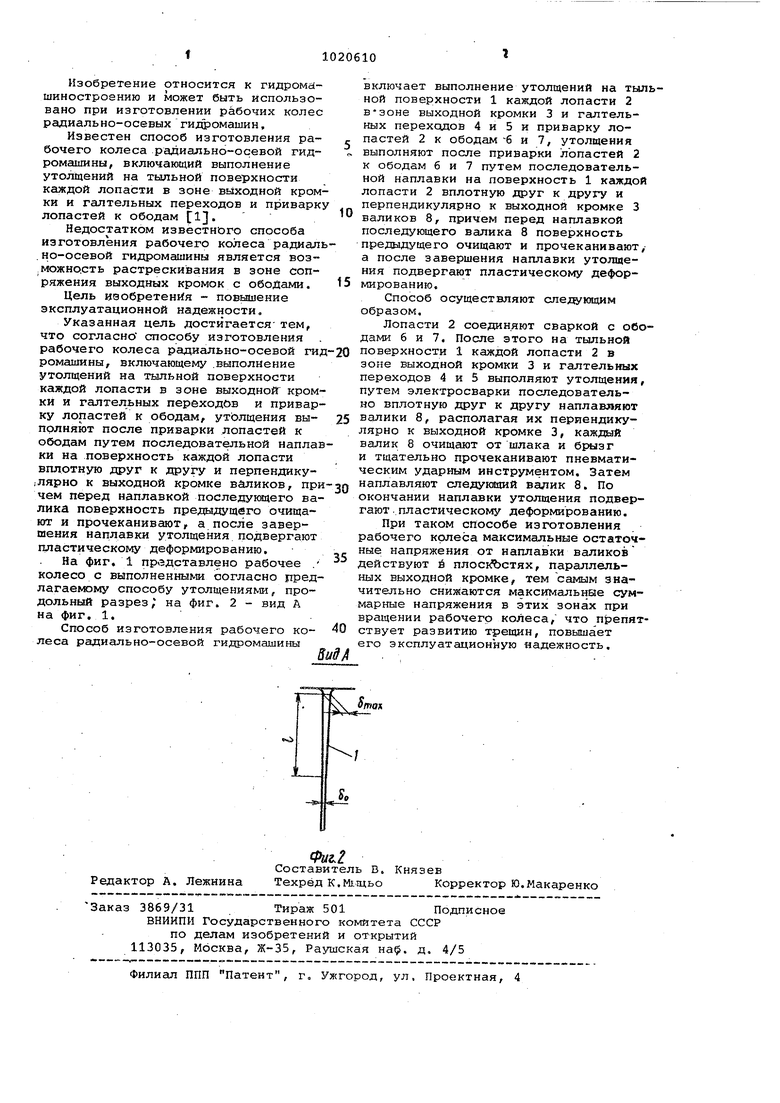

На фиг, 1 представлено рабочее . колесо с выполненными согласно предлагаемому способу утолщениями, продольный разрез; на фиг. 2 - вид А на фиг. 1.

Способ изготовления рабочего колеса радиально-осевой гидромашины

B

включает выполнение утолщений на тылной поверхности 1 каждой лопасти 2 взоне выходной кромки 3 и гештельных переходов 4 и 5 и приварку лопастей 2 к ободам -б и 7, утолщения выполняют после приварки лопастей 2 к ободам б и 7 путем последовательной наплавки на поверхность 1 кгикдой лопасти 2 вплотную друг к другу и перпендикулярно к выходной кромке 3 валиков 8, причем перед наплавкой последующего валика 8 поверхность предыдущего очищают и прочеканивают/ а после завершения наплавки утолщения подвергают пластическому деформированию.

Способ осуществляют следукицим образом.

Лопасти 2 соединяют сваркой с ободами 6 и 7. После этого на тыльной поверхности 1 каждой лопасти 2 в зоне выходной кромки 3 и галтельных переходов 4 и 5 выполняют утолщения путем электросварки последовательно вплотную друг к другу наплавляют валики 8, располагая их перпендикулярно к выходной кромке 3, каждый валик 8 очищают от шлака и брызг и тщательно прочеканивают пневматическим ударным инструментом. Затем наплавляют следукяций валик 8, По окончании наплавки утолщения подвергают .пластическому деформированию.

При таком способе изготовления рабочего колеса максимальные остаточные напряжения от наплавки валиков действуют и плосгЛстях, параллельных выходной кромке, тем самым значительно снижаются максимальные суммарные напряжения в этих зонах при вращении рабочего колеса, что препятствует развитию трещин, повышает его эксплуатационную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее колесо радиальноосевойгидРОМАшиНы | 1977 |

|

SU798343A1 |

| Способ изготовления сварного рабочего колеса радиальноосевой гидромашины | 1980 |

|

SU909272A1 |

| РАБОЧЕЕ КОЛЕСО РАДИАЛЬНО-ОСЕВОЙ ГИДРОМАШИНЫ | 1984 |

|

SU1233580A1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидромашины с плакированными лопастями | 1988 |

|

SU1634811A1 |

| Способ изготовления рабочего колеса радиально-осевой гидромашины | 1986 |

|

SU1518568A1 |

| Рабочее колесо радиально-осевой гидромашины | 1975 |

|

SU556238A1 |

| Способ изготовления сварного рабочего колеса радиально-осевой гидромашины | 1988 |

|

SU1685662A1 |

| Способ сборки рабочего колеса радиально-осевой гидромашины | 1989 |

|

SU1671946A1 |

| Способ наплавки внутренних поверхностей цилиндрических стаканообразных изделий с галтелью между цилиндрической поверхностью и основанием | 1991 |

|

SU1825683A1 |

| Устройство для наплавки трением | 1990 |

|

SU1712107A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА РАДИАЛЬНО-ОСЕВОЙ ГИДРОМАШИШ, вклгочаювщй выполнение утолв еиий на тыльной поверхности каждой лопасти в зоне выходной кромки и галтельных переходов иприварку лопастей к ббодам, о т л и ч а ю щ и и с я тем, что/ с целью погашения эксплуатационной надежности, утолщения клолняют после приварки лопастей к ободгш путем последовательной наплавки на поверхность каждой лопасти вплотную друг к другу и перпендикулярно к выходной кромке валикоБ, причем перед наплавкой последующего валика поверхность предыдущего очищают и прочеканивают, а после завершения наплавки утолщения подвергают пластическому деформированию. М О ф

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-05-30—Публикация

1981-07-29—Подача