(54) СПОСОБ ОБРАБОТКИ ПЛАСТИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩКСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления мембран | 1989 |

|

SU1775146A1 |

| Способ утонения пластин с кристаллами полупроводниковых приборов и интегральных схем | 1991 |

|

SU1787295A3 |

| СПОСОБ ГЛУБОКОГО АНИЗОТРОПНОГО ТРАВЛЕНИЯ КРЕМНИЕВОЙ ПЛАСТИНЫ И УСТРОЙСТВО ДЛЯ ГЛУБОКОГО АНИЗОТРОПНОГО ТРАВЛЕНИЯ КРЕМНИЕВОЙ ПЛАСТИНЫ | 1994 |

|

RU2127926C1 |

| СПОСОБ АНОДИРОВАНИЯ АЛЮМИНИЕВЫХ ПЛАСТИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1115503A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК С ОТВЕРСТИЯМИ | 1992 |

|

RU2030136C1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕГО ТРАВЛЕНИЯ ПЛАСТИН | 1992 |

|

RU2073932C1 |

| СПОСОБ ОБРАБОТКИ КРЕМНИЕВЫХ ПОДЛОЖЕК | 1996 |

|

RU2098887C1 |

| Способ изготовления мембран | 1989 |

|

SU1695970A1 |

| Способ получения подложки для массового параллельного синтеза олигонуклеотидов | 2023 |

|

RU2826178C1 |

| Устройство для одностороннего травления плоских изделий | 1978 |

|

SU717152A1 |

1

Изобретение относится к технологии производства полупроводниковых приборов и интегральных микросхем и может быть использовано для химической и электрохимической обработки, в частности для травления, окисления, промынки и сушки пластин.

Известен способ эглектролитическо обработки (анодирование) с помощью устройства, состоящего из вакуумной присоски, токопровода, электроли тической ванны, катода, позволяющий получать окисные пленки на планарной стороне образца без дополнительной защиты другой., обратной стороны 1 .

Однако способ обладает существенными недостатками. При анодировании электролит под действием электростатических .сил при длительном процессе и большой напряженности поля затягивается на обратную сторону пластины, что приводит к окислению этой стороны и при попадании электролита на токопровод происходит пробой и нормальный рост окисла прекращается. Это ограничивает предельное напряжение анодировани.п и ухудшает качество анодных пленок.

Пригменение устройства для химического трав.пения приводит к дополнительным технологическим операциям защиты обратной стороны кислостойкими и термостойкими покрытиями и и последующего удаления. Применение этик покрытий приводит к загрязнениям пластины и ухудшению ее ка-. чества. Кроме того, происходит ухудшение качества травленной поверхности из-за отсутствия отвода продуктов реакции и доставки новых порций травителя и границе раздела фаз.

Наиболее близким по технической сущности к пре,1У1агаемому является способ обработки пластин, включающий крепление пластины, защиту нерабочей стороны пластины и ее обработку путем вращения в рабочей жидкости, например травителе 2.

Способ осуществляют устройством/ содержащим ванну, узел крепления пластин, выполненный в виде полого вала, соединенного с системой вакуумной откачки.

Не остатком известного способа являемся низкая производительность

процесса обработки, низкое качество пластин.

Цель изобретения - повышение производительности процесса обработки, повышение качества пластин.

Указанная цель достигается тем, что в способе обработки пластин, включающем крепление пластины, вращение в рабочей жидкости, например травление, защиту нерабочей стороны пластины в процессе обработки осуществляют путем обдува ее газовоздушным потоком, направленным радиально поверхности пластины.

Такой способ может быть осуществлен устройством, содержащим ванну, узел крепления пластин, выполненный в виде полого вала, соединенного с системой вакуумной откачки котор дополнительно снабжено системой подачи газовоздушного потока, а в теле вала коаксиально основному каналу выполнен кольцевой канал, соединенный с системой подачи газовоздушного потока.

Сущность способа заключается в следующем.

Газовоздушным потоком удаляют жидкость от торца закрепленной посредством вакуума пластины, способствуя отводу продуктов реакции и подводу новых порций травителя из объема, обеспечивая перемешивание травителя и ра вномерность травления Обработку ведут при равномерном вращении пластин -со скоростью 30300 об/мин и обеспечивают за счет этого дополнительное перемешивание жидкости и улучшение планарности обрабатываемой поверхности. Интенсивность перемешивания обеспечивают регулированием скорости газовоздушного потока и скоростью вращения пластины. Увеличивая интенсивность перемешивания травителя, увеличивают тем самым скорость подвода травителя, а , следовательно, и скорость травления пластины. При скорости вращения пластин ниже 30 об/мин перемешивание жидкости при максимальной скорости газовоздушного потока не обеспечивает качество обработки и поверхность получается волнообразной, непланарной. При обработке пластин со скоростью вращения cBtEtie 300 об/мин не обеспечивается защита поверхности пластин, неподвергаемой травлению, из-за затягивания и разбрызгивания жидкости, например травителя, не защищаемую сторону. Сушат пластины послеокончания обработки в травителе (электролите) и промывки в деионизованно воде центрифугированием при 1500-4500 об/мин в течение 12 мин. Выбор нижнего предела скорости вращения при сушке обусловлен полным удалением воды, в то время, как ниже этого предела влага полЮностью не удаляется. Верхний предел 1скоросТи выбран с целью наиболее полного удаления влаги и ргк,-творенных в воде примесей с поверхности пластин перед процессами, критическими к наличию влаги на поверхности пластин, особенно в гидрофильных поверхностных слоях, например, фоторезистивных масок. Увеличение числа оборотов приводит к вибрации закрепленных пластин и их ломке. При сушке со скоростью 1500-4500 об/мин за время меньше 1 мин влага не полностью удаляется с поверхности пластин. Полное удаление влаги обеспечивается за 2 мин. Превышение времени сушки больше 2 мин. нецелесообразно из-за увеличения длительности процесса.

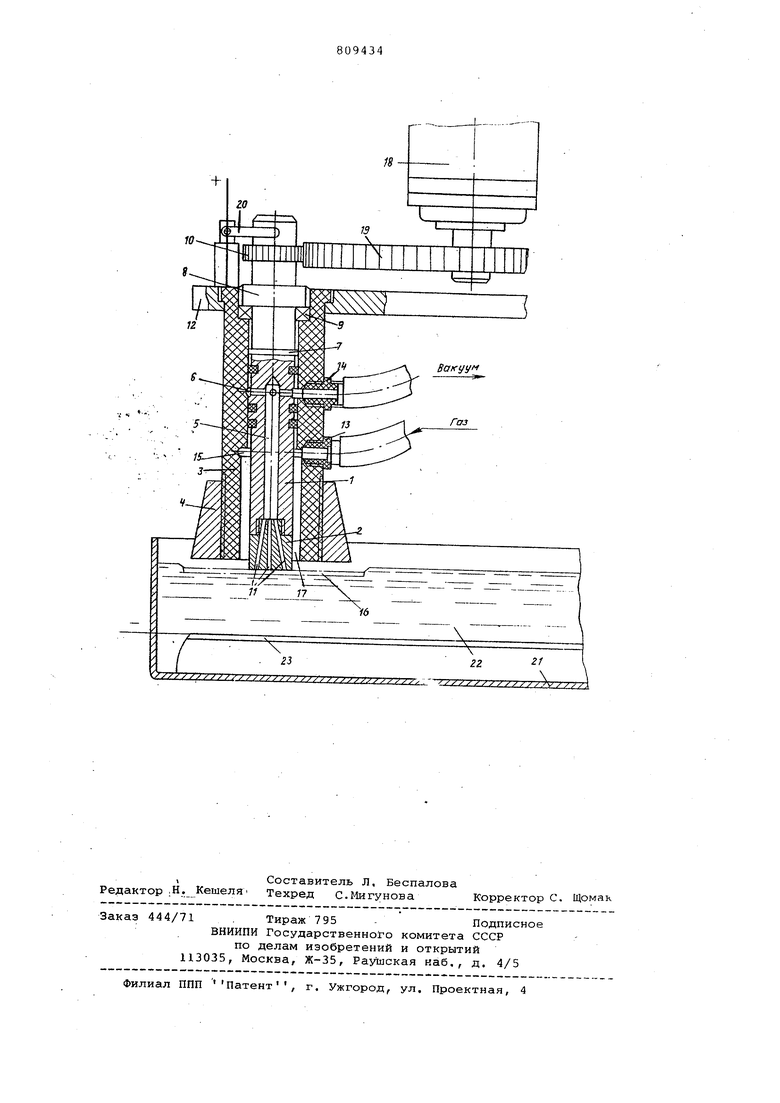

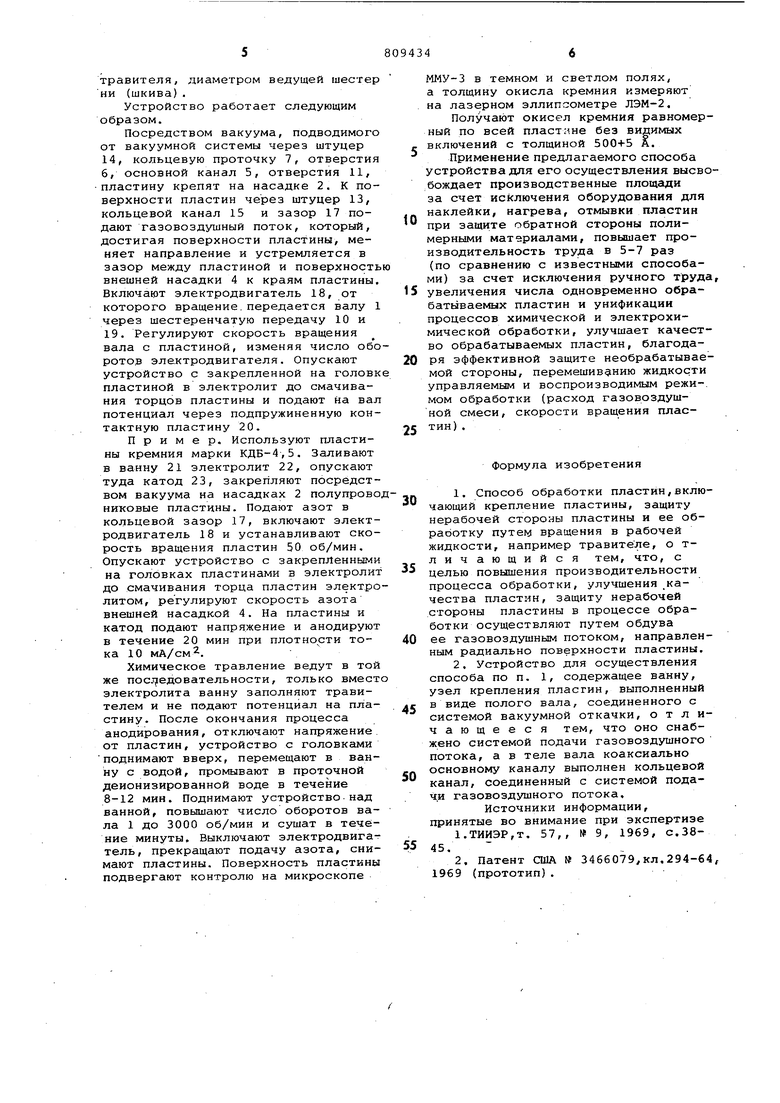

На чертех е изображена головка, как часть всего устройства, для обработки одной полупроводниковой пластины.

Головка-состоит из токопроводящего вала 1 с насадкой 2, -Корпуса головки 3 с внешней насадкой 4. Вал

1имеет основной канал 5 с радиальными, горизонтально расположенными

в конце канала отверстиями 6 и кольцевыми проточками 7 для вакуумных уплотнителей. На конце вала 1 имеется буртик 8 для опоры на подшипник 9 и шестерня или шкив 10 для придания валу вращения. На противоположном конце вала имеется насадка 2 с отверстиями 11, сообщающимися с основным каналом 5. Вал 1 и насадка

2выполнены из токопроводящего материала, например нержавеющей стали.

Корпус головКи имеет в верхней части фланец для крепления в несуще плите 12,гнездо для подшипника 9. В средней боковой части корпуса головки выполнены два отверстия с резбой для крепления штуцеров 13 и 14. Против штуцера, 13 на внутренней поверхности корпуса имеется кольцевой канал 15 и от него вниз внутренний диаметр корпуса увеличен и предназначен для равномерного распределения газовоздушного потока по образованному зазору. На нижней части корпуса головки выполнена резьба для крепления насадки 4, предназначенной для регулировки зазора между полупроводниковой пластиной 16 и торцовой поверхностью насадки, а также для придания горизонтальног направления газовоздушному потоку.

Устройство содержит шесть головок и позволяет одновременно обрабатывать шесть пластин диаметром 60-76 мм. Число головок в устройстве может быть увеличено и их число ограничивается диаметром обрабатываемых пластин, размером ванны 21, электролитом 22 и катодом 23 дл

травителя, диаметром ведущей тестер ни (шкива).

Устройство работает следующим образом.

Посредством вакуума, подводимого от вакуумной системы через штуцер 14, кольцевую проточку 7, отверстия б, основной канал 5, отверстия 11, пластину крепят на насадке 2. К поверхности пластин через штуцер 13, кольцевой канал 15 и зазор 17 подают газовоздушный поток, который, достигая поверхности пластины, меняет направление и устремляется в зазор между пластиной и поверхность внешней насадки 4 к краям пластины. Включают электродвигатель 18, от которого вращение.передается валу 1 через шестеренчатую передачу 10 и 19. Регулируют скорость вращения вала с пластиной, изменяя число оборотов электродвигателя. Опускают устройство с закрепленной на головк пластиной в электролит до смачивания торцов пластины и подают на вал потенциал через подпружиненную контактную пластину 20.

Пример. Используют пластины кремния марки КДБ-4,5. Заливают в ванну 21 электролит 22, опускают туда катод 23, закрепляют посредством вакуума на насадках 2 полупровониковые пластины. Подают азот в кольцевой зазор 17, включают электродвигатель 18 и устанавливают скорость вращения пластин 50 об/мин. Опускают устройство с закрепленными на головках пластинами в электролит до смачивания торца пластин электролитом, регулируют скорость азота внешней насадкой 4. На пластины и катод подают напряжение и анодируют в течение 20 мин при плотности тока 10 мА/см.

Химическое травление ведут в той же пос. едовательности, только вмест электролита ванну заполняют травителем и не подают потенциал на пластину. После окончания процесса анодирования, отключают напряжение от пластин, устройство с головками поднимают вверх, перемещают в ванну с водой, промывают в проточной деионизированной воде в течение 8-12 мин. Поднимают устройство-над ванной, повышают число оборотов вала 1 до 3000 об/мин и сушат в течение минуты. Выключают электродвигатель, прекращают подачу азота, снимают пластины. Поверхность пластины подвергают контролю на микроскопе

ММУ-3 в темном и светлом полях, а толщину окисла кремния измеряют на лазерном эллипсометре ЛЭМ-2.

Получают окисел кремния равномерный по всей пластине без видимых включений с толщиной 500+5 А.

Применение предлагаемого способа устройства для его осуществления высвобождает производственные площади за счет исключения оборудования для наклейки, нагрева, отмывки пластин

0 при защите обратной стороны полимерными материалами, повышает производительность труда Б 5-7 раз (по сравнению с известными способами) за счет исключения ручного труда,

5 увеличения числа одновременно обрабатываемых пластин и унификации процессов химической и электрохимической обработки, улучшает качество обрабатываемых пластин, благода0ря эффективной защите необрабатываемой стороны, перемешиванию жидкости управляемым и воспроизводимым режи-. мом обработки (расход газоврздушной смеси, скорости вращения пластин).

Формула изобретения

целью повышения производительности процесса обработки, улучшения качества пластин, защиту нерабочей стороны пластины в процессе обработки осуществляют путем обдува

ее газовоздушным потоком, направленным радиально поверхности пластины.

в виде полого вала, соединенного с системой вакуумной откачки, отличающееся тем, что оно снабжено системой подачи газовоздушного потока, а в теле вала коаксиально основному каналу выполнен кольцевой канал, соединенный с системой подачи газовоздушного потока.

Источники информации, принятые во внимание при экспертизе 1.ТИИЭР,т. 57,, № 9, 1969, с.3845.

+

10

Авторы

Даты

1981-02-28—Публикация

1978-05-15—Подача