Для достижения указанной цели в шарнире универсального шпинделя насос размещен в углубленин головки так, что ось плунжера параллельна оси шпинделя, и торец плунжера упирается в торец лопасти шарнира.

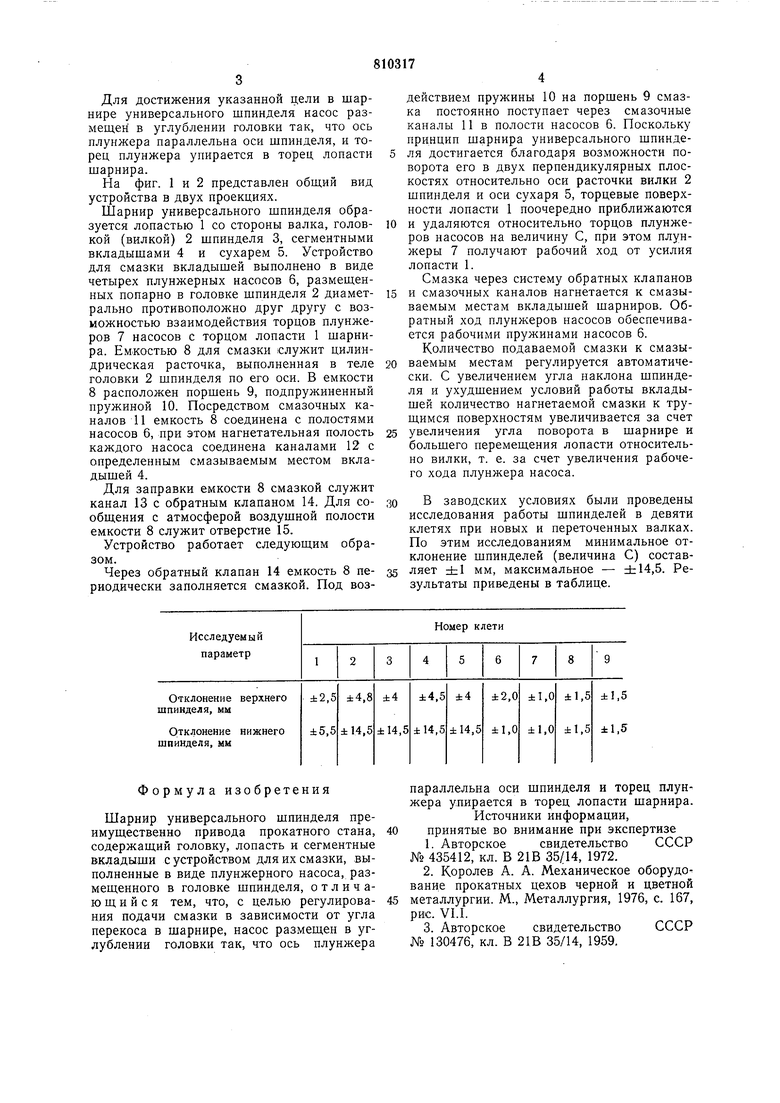

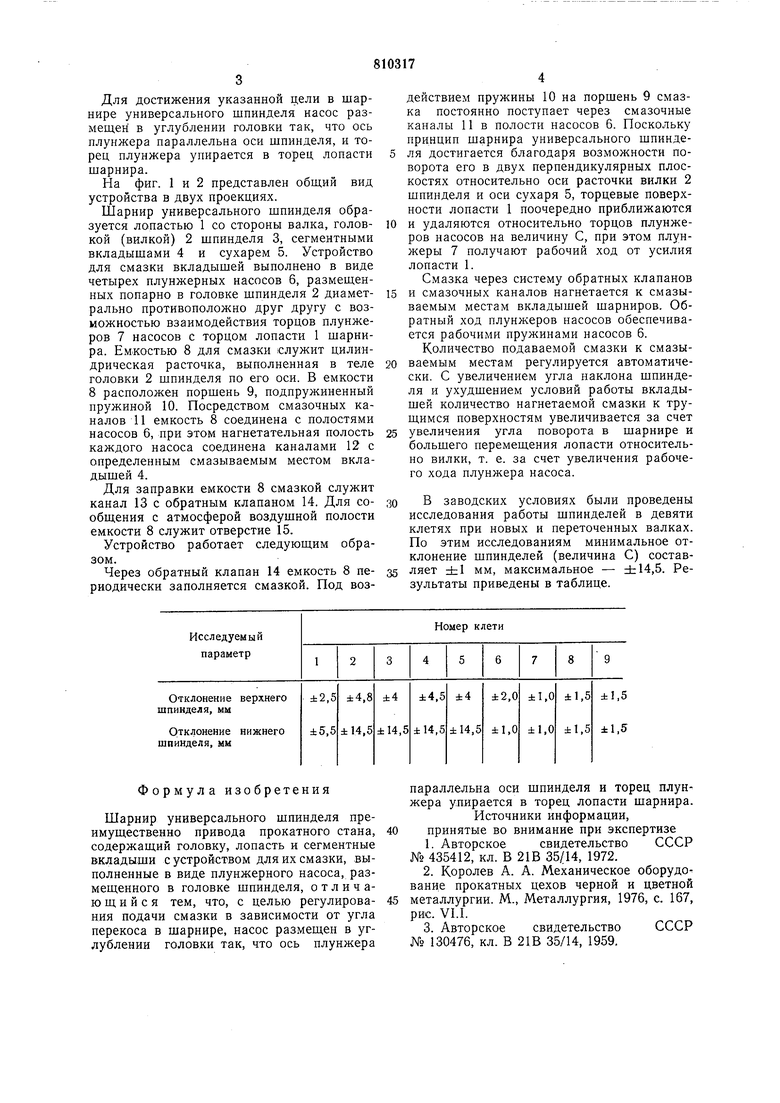

На фиг. 1 и 2 представлен обш,ий вид устройства в двух проекциях.

Шарнир универсального шпинделя образуется лоластью 1 со стороны валка, головкой (вилкой) 2 шпинделя 3, сегментными вкладышами 4 и сухарем 5. Устройство для смазки вкладышей выполнено в виде четырех плунжерных насосов 6, размещенных попарно в головке шпинделя 2 диаметрально противоположно друг другу с возможностью взаимодействия торцов плунжеров 7 насосов с торцом лопасти 1 шарнира. Емкостью 8 для смазки служит цилиндрическая расточка, выполненная в теле головки 2 шпинделя по его осн. В емкости 8 расположен поршень 9, подпружиненный пружиной 10. Посредством смазочных каналов 11 емкость 8 соединена с полостями насосов 6, при этом нагнетательная полость каждого насоса соединена каналами 12 с определенным смазываемым местом вкладышей 4.

Для заправки емкости 8 смазкой служит канал 13 с обратным клапаном 14. Для сообщения с атмосферой воздушной полости емкости 8 служит отверстие 15.

Устройство работает следующим образом.

Через обратный клапан 14 емкость 8 периодически заполняется смазкой. Под воздействием пружины 10 на поршень 9 смазка постоянно поступает через смазочные каналы 11 в полости насосов 6. Поскольку принцип шарнира универсального шпинделя достигается благодаря возможности поворота его в двух перпендикулярных плоскостях относительно оси расточки вилки 2 шпинделя и оси сухаря 5, торцевые поверхности лопасти 1 поочередно приближаются

и удаляются относительно торцов плунжеров насосов на величину С, при этом плунжеры 7 получают рабочий ход от усилия лопасти 1. Смазка через систему обратных клапанов

и смазочных каналов нагнетается к смазываемым местам вкладышей шарниров. Обратный ход плунжеров насосов обеспечивается рабочими пружинами насосов 6. Количество подаваемой смазки к смазываемым местам регулируется автоматически. С увеличением угла наклона шпинделя и ухудшением условий работы вкладышей количество нагнетаемой смазки к трущимся поверхностям увеличивается за счет

увеличения угла поворота в шарнире и большего перемещения лопасти относительно вилки, т. е. за счет увеличения рабочего хода плунжера насоса.

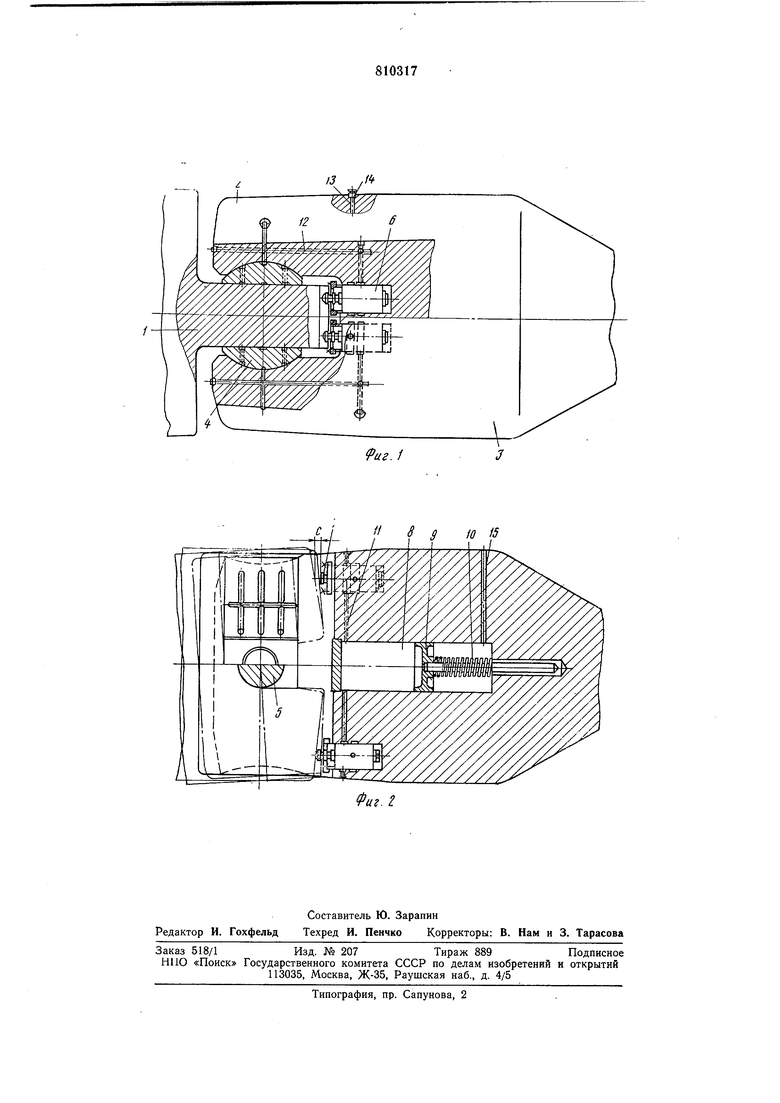

В заводских условиях были проведены исследования работы шпинделей в девяти клетях при новых и переточенных валках. По этим исследованиям минимальное отклонение шпинделей (величина С) составляет ±1 мм, максимальное - ±14,5. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шарнир универсального шпинделя | 1980 |

|

SU929259A2 |

| Устройство для смазки шарнира универ-САльНОгО шпиНдЕля | 1979 |

|

SU829233A1 |

| Универсальный шарнир | 1983 |

|

SU1134253A1 |

| Шарнир универсального шпинделя | 1988 |

|

SU1560343A1 |

| Универсальный шарнир | 1987 |

|

SU1503911A1 |

| Устройство для смазки шарниров универсального шпинделя | 1981 |

|

SU967602A1 |

| Универсальный шарнир | 1981 |

|

SU1005967A1 |

| Шарнир универсального шпинделя | 1991 |

|

SU1761324A1 |

| Вкладыш универсального шарнира скольжения | 1987 |

|

SU1503915A1 |

| Вкладыш универсального шарнира скольжения привода прокатной клети | 1987 |

|

SU1498572A1 |

Формула изобретения

Шарнир универсального шпинделя преимущественно привода прокатного стана, содержащий головку, лопасть и сегментные вкладыши с устройством для их смазки, выполненные в виде плунжерного насоса, размещенного в головке шпинделя, отличающийся тем, что, с целью регулирования подачи смазки в зависимости от угла перекоса в шарнире, насос размещен в углублении головки так, что ось плунжера

параллельна оси шпинделя и торец плунжера упирается в торец лопасти шарнира.

Источники информации, принятые во внимание при экспертизе

металлургии. М., Металлургия, 1976, с. 167, рис. VI.I.

fue.l

Авторы

Даты

1981-03-07—Публикация

1979-04-16—Подача