изготовлена из материала, обладающего значительно меньшим удельным весом, чем жидкий металл, из которого отливается слиток 6, в данном случае алюминий или алюминиевые сплавы, достаточно высокой теплостойкостью, низкой теплопроводностью и малой смачиваемостью с жидким металлом, например, из асботермосиликата.

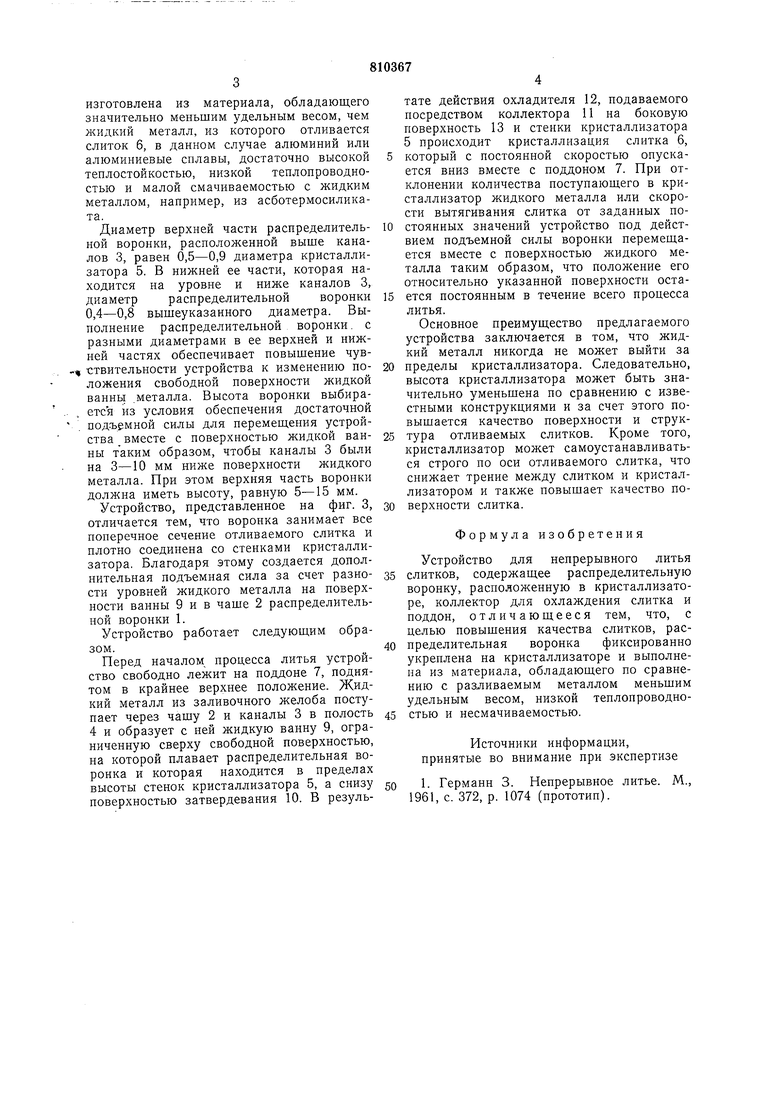

Диаметр верхней части распределительной воронки, расположенной выше каналов 3, равен 0,5-0,9 диаметра кристаллизатора 5. В нижней ее части, которая находится на уровне и ниже каналов 3, диаметр распределительной воронки 0,4-0,8 вышеуказанного диаметра. Выполнение распределительной воронки. с разными диаметрами в ее верхней и нижней частях обеспечивает повышение чувствительности устройства к изменению положения свободной поверхности жидкой ваннь металла. Высота воронки выбира. ется из условия обеспечения достаточной подъемной силы для перемен1ения устройства вместе с поверхностью жидкой ванны таким образом, чтобы каналы 3 были на 3-10 мм ниже поверхности жидкого металла. При этом верхняя часть воронки должна иметь высоту, равную 5-15 мм.

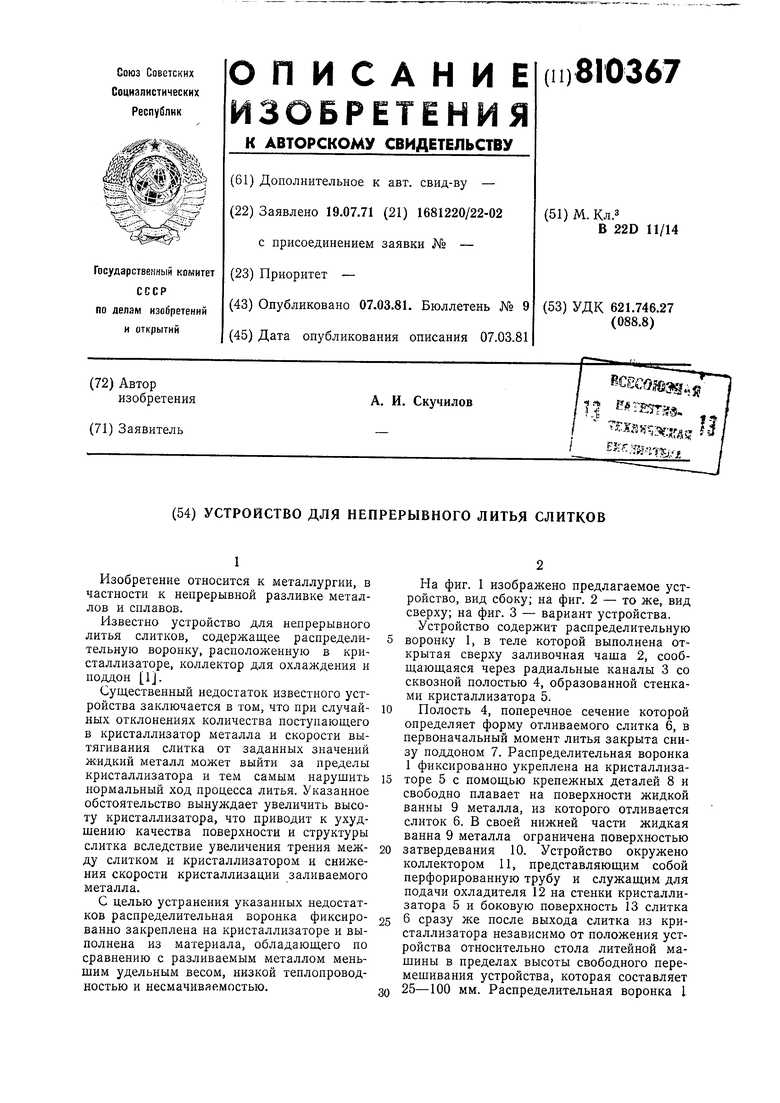

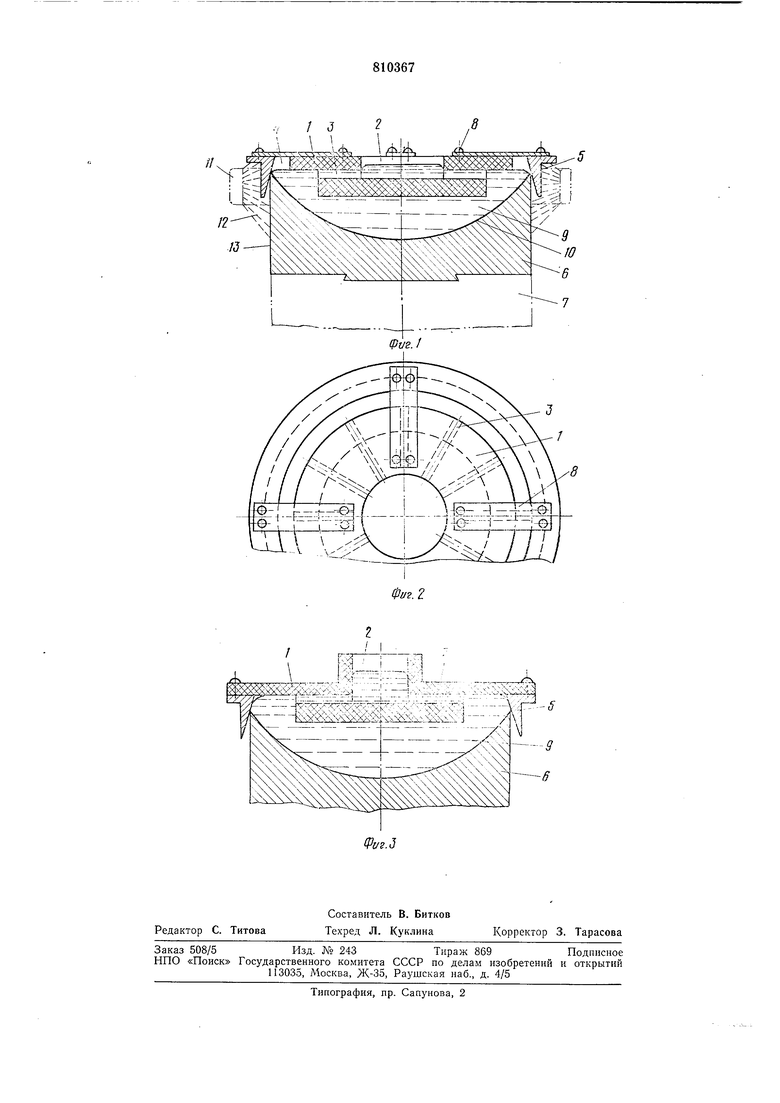

Устройство, представленное на фиг. 3, отличается тем, что воронка занимает все поперечное сечение отливаемого слитка и плотно соединена со стенками кристаллизатора. Благодаря этому создается дополнительная подъемная сила за счет разности уровней жидкого металла на поверхности ванны 9 и в чаше 2 распределительной воронки 1.

Устройство работает следуюш,им образом.

Перед началом процесса литья устройство свободно лежит на поддоне 7, поднятом в крайнее верхнее положение. Жидкий металл из заливочного желоба поступает через чашу 2 и каналы 3 в полость 4 и образует с ней жидкую ванну 9, ограниченную сверху свободной поверхностью, на которой плавает распределительная воронка и которая находится в пределах высоты стенок кристаллизатора 5, а снизу поверхностью затвердевания 10. В результате действия охладителя 12, нодаваемого посредством коллектора 11 на боковую поверхность 13 и стенки кристаллизатора 5 происходит кристаллизация слитка 6, который с постоянной скоростью опускается вниз вместе с поддоном 7. При отклонении количества ноступаюш,его в кристаллизатор жидкого металла или скорости вытягивания слитка от заданных постоянных значений устройство под действием подъемной силы воронки перемещается вместе с поверхностью жидкого металла таким образом, что положение его относительно указанной поверхности остается постоянным в течение всего процесса литья.

Основное преимущество предлагаемого устройства заключается в том, что жидкий металл никогда не может выйти за

пределы кристаллизатора. Следовательно, высота кристаллизатора может быть значительно уменьшена по сравнению с известными конструкциями и за счет этого повышается качество поверхности и структура отливаемых слитков. Кроме того, кристаллизатор может самоустанавливаться строго по оси отливаемого слитка, что снижает трение между слитком и кристаллизатором и также повышает качество новерхности слитка.

Формула изобретения

Устройство для непрерывного литья слитков, содержащее распределительную воронку, расположенную в кристаллизаторе, коллектор для охлаждения слитка и поддан, отличающееся тем, что, с целью повышения качества слитков, распределительная воронка фиксированно укреплена на кристаллизаторе и выполнена из материала, обладающего по сравнению с разливаемым металлом меньшим удельным весом, низкой теплопроводностью и несмачиваемостью.

Источники информации, принятые во внимание при экспертизе

1. Германн 3. Непрерывное литье. М., 1961, с. 372, р. 1074 (прототип).

/ J

,,,., 1 Дц4 . :;зз:уз:-7:г -.. Ч

8

X.--I Ч. j

i2IZZI/

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка непрерывного или полу-НЕпРЕРыВНОгО лиТья СлиТКОВ B элЕКТРО-МАгНиТНОМ КРиСТАллизАТОРЕ | 1978 |

|

SU806238A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2143959C1 |

| Установка для полунепрерывного литья плоских слитков | 2018 |

|

RU2714453C1 |

| Установка для непрерывного литья заготовок из цветных металлов и сплавов | 1982 |

|

SU1047583A1 |

| Способ полунепрерывного литья слитков из алюминиевых сплавов | 2018 |

|

RU2697144C1 |

| УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ ЦИЛИНДРИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2788042C1 |

| Устройство для подвода и регулирования подачи металла в кристаллизатор | 1983 |

|

SU1158284A1 |

| СПОСОБ ДЛЯ НЕПРЕРЫВНОЙ И ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457064C1 |

| Способ охлаждения непрерывно отливаемых из алюминиевых сплавов слитков | 1973 |

|

SU487711A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ БИМЕТИЛЛИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1987 |

|

RU1524298C |

Авторы

Даты

1981-03-07—Публикация

1971-07-19—Подача