1

Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления труб, трубчатых заготовок, листового металла прокаткой металлического порошка.

Известен стан для прокатки металлических порошков, включающий редуктор, шестеренную клеть, шпиндели, нажимное устройство, приспособления для шестеренки валков 1.

Однако известное устройство не позволяет получать непрерывным способом полые изделия.

Решением, наиболее близким предложенному по технической суш.ности и достигаемому эффекту, является устройство для прокатки металлического порошка, включающее рабочую клеть, рабочие органы, шпиндели и бункер. При этом валки расположены консольно и снабжены планкой с регулирующим винтом и направляющим желобом 2.

Устройство предназначено для изготовления полых трубчатых изделий заданной длины.

Однако известное устройство имеет ряд недостатков: сложность настройки режима прокатки из-за повторного накатывания порошка, неравномерная плотность спрессованного порошка по длине полого

изделия, наличие следов в виде диаметральных полос на трубе в местах повторного проката порошка, низкая производительность процесса из-за небольшой протяженности очага деформации (увеличение очага деформации приведет к увеличению длины консольного валка, и, тем самым, к потере устойчивости), и, наконец, большая трудность получения длинных труб, так как сформованная труба, не имея опоры, деформируется под весом собственной тяжести.

Цель изобретения - обеспечение непрерывности прокатки полых изделий, повышение их качества и производительности процесса.

Цель достигается тем, что устройство снабл ено индуктором и раскатной клетью, бункер расположен в индукторе, а рабочие органы выполнены в виде валка и оправки, причем валок смонтирован под углом к оправке и оправка установлена с возможностью непрерывного поступательного перемещения в горизонтальной плоскости.

Целесообразно, чтобы угол наклона оси валка к оси оправки составлял 5-22°, а часть валка, находящаяся в зоне деформации, была выполнена профилированной.

Применять угол менее 5° нецелесообразно ввиду низкой производительности процесса; угол более 22° усложняет процесс компактирования порошка или гранул в очаге деформации и ухулТ,шает качество изделий.

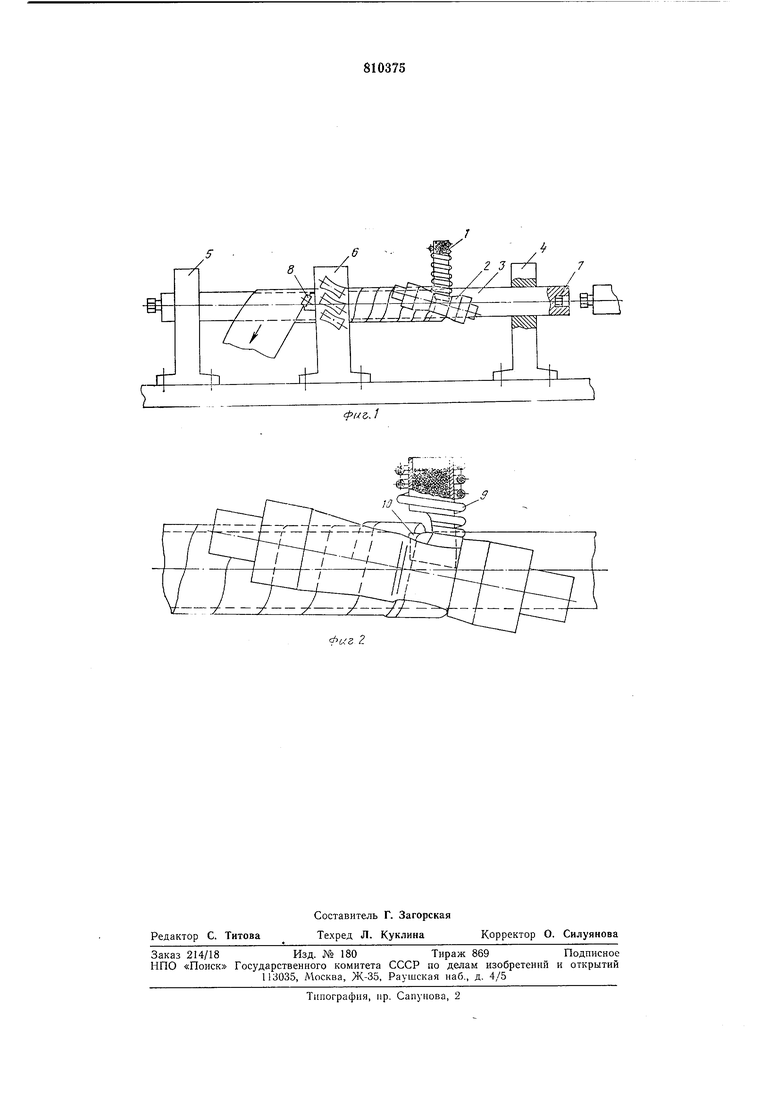

На фиг. 1 представлен общий вид устройства для прокатки порошка и гранул; на фиг. 2 - часть устройства, обеспечиваюш,ая нагрев гранул, прокатку из них полос и сварку полос в трубу.

Устройство включает бункер 1, валок 2, оправку 3, переднюю 4 и заднюю 5 опоры для оправки, раскатную клеть 6, зажим 7 для стыкуемых оправок, приспособление 8 для резки заготовки, индуктор ТВЧ 9, плоский индуктор 10 для подогрева кромок заготовки.

Для получения качественной трубы часть валка, формирующая металл в очаге деформации, выполнена профилированной, что позволяет достичь оптимального режима уплотнения металла в зоне деформации.

Устройство работает следующим образом.

Нагретые гранулы подаются из бункера 1, обогреваемого индуктором ТВЧ 9, в зазор между оправкой 3 и профилированным валком 2, ось которого наклонена под углом 5-22° к оси оправки. Оправке 3 сообщается равномерное осевое перемещение. Оправка 3 крепится ,на передней 4 и задней 5 опорах. Прогиб прокатываемой полосы для формовки трубчатой заготовки обеспечивается тем, что в зоне деформации линейная скорость валка 2 превышает линейную скорость оправки 3 (создается верхнее давление). За каждый оборот оправка 3 перемещается в осевом направлении на щаг, равный ширине первоначально сформованной полосы, благодаря чему происходит формовка спиральной полосы и сварка боковой поверхности ранее сформованной полосы с поверхностью полосы, формуемой в очаге деформации.

Сварка обеспечивается за счет того, что граиулы, поступающие между валками, нагреваются до температуры схватывания, а кромка полосы, с которой должна свариваться формуемая полоса, в случае необходимости (в зависимости от материала гранул) подогревается до заданной температуры с помощью плоского индуктора 10. Уже сформованные и сваренные участки заготовки при следующем обороте оправки вновь попадают в зону деформации, дополнительно обл имаются, благодаря чему происходит дальнейшее уплотнение металла и полная сварка боковых поверхностей

полосы, из которой сформована трубчатая заготовка.

Сформованная трубчатая заготовка с оправкой проходит через раскатную клеть 6, благодаря чему стенки заготовки отделяются от оправки. Далее труба разделяется на мерные длины с применением обычной технологии разделения. Высвобождеииая оправка переносится на переднюю сторону

стана, соединяется с помощью зажима 7 с оправкой и, таким образом, процесс формовки трубчатых заготовок из гранул металла продолжается непрерывно. Для получения листовой заготовки заданной ширины предусматривается возможность резки трубчатой заготовки по винтовой линии с заданным шагом при помощи приспособления 8, установленного за раскатной клетью 6.

Таким образом, предложенное устройство позволяет получать качественно трубчатые или широкие листы бесконечной длины непрерывным сиособом, при высокой производительности процесса прокатки и в

щироком интервале диаметров труб.

Формула изобретения

1.Устройство для ирокатки металлического порошка, включающее рабочую клеть, рабочие органы, щпиндели и бункер, отличающееся тем, что, с целью обеспечения непрерывности прокатки полых изделий, повышения их качества и производительности процесса, оно сиабжено индуктором и раскатной клетью, бункер расположен в индукторе, а рабочие органы выполнены в виде валка и оиравки, причем валок смонтирован иод углом к оправке

и оправка установлена с возможностью непрерывного поступательного перемещения в горизонтальной плоскости.

2.Устройство по п. 1, отличающееся тем, что угол наклона оси валка в оси

оправки составляет 5-22°.

3.Устройство по пп. 1 и 2, отличающееся тем, что часть валка, находящаяся в зоне деформации, выполнена нрофилированной.

Нсточники информации,

принятые во внимание при экспертизе 1. Виноградов Г. А. и др. Прокатка металлических порошков. М., «Металлургия 1969, с. 180.

2. Авторское свидетельство СССР № 441197, кл. В 22F 3/18, 1973 (прототип).

(,. /

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| Способ получения полых заготовок | 1988 |

|

SU1696108A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Технологический инструмент для поперечно-винтовой прокатки | 1983 |

|

SU1138197A1 |

| Устройство для получения многослойного плакированного проката из металлического порошка | 1983 |

|

SU1133033A1 |

| СПОСОБ ДЕФОРМАЦИИ ТРУБ | 2007 |

|

RU2350416C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| Клеть косовалкового стана | 1975 |

|

SU541514A1 |

Фиг 2

Авторы

Даты

1981-03-07—Публикация

1979-03-23—Подача