1

Предлагаемое изобретение относится к способам выплавки флюсов и может быть использовано в машиностроении при изготовлении плавленых флюсов, применяемых для автоматической сварки и наплавки, в частности, в атомном машиностроении.

В промышленности известен способ выплавки флюсов для сварки и наплавки, заключаюш,ийся в том, что для уменьшения потерь активных материалов плавку ведут при возможно более низких температурах и при сокращенной выдержке расплава в печи 1.

Однако этот способ применим только для фторсодержаш,их флюсов и не может быть использован для флюсов, содержаш,их в качестве активных компонентов окислы легко восстанавливаюш,ихся металлов, например никеля, железа, хрома. Между тем длительное пребывание в области высоких температур может вызвать восстановление окислов до металлов, образуя так называемые «корольки, в результате чего нарушается соотношение компонентов в составе плавленого флюса, увеличиваются потери дорогостояш,их компонентов.

Восстановителем по отношению к окислам железа, никеля, хрома и др. обычно является углеродистая футеровка флюсоплавильной печи. Взаимодействие окислов

с футеровкой печи обычно протекает по следуюш,им реакциям:

Сг20з+ЗС 2Сг-(-ЗСО, NiO + C Ni+CO, FeO+C Fe+CO.

Образующиеся по реакциям (1-3) металлы выпадают в осадок на дно флюсоплавильной печи, а затем обычно удаляются вместе со шлаком в отходы. Для уменьшения потерь легковосстанавливаемых окислов металлов при выплавке флюса необходимо сокращать время его выплавки. Однако сокращение времени выплавки за счет увеличения мощности электродуговой печи, а следовательно, повышения температуры шлакового расплава, желаемых результатов не дает. Увеличение

температуры расплава в печи приводит к еще более интенсивному протеканию реакций (1-3) слева направо.

Известен способ выплавки флюсов в пламенных и электродуговых печах, состоящий в том, что требуемое количество некоторых компонентов вводят в флюс за счет использования в шихтовых материалах доменных фосфористых шлаков 2. Использование в шихте уже ранее переплавленного доменного шлака сокращает

время плавки, поскольку на переплавление расходуется меньшее количество энергии. Однако по известному способу готовый продукт не имеет требуемой чистоты от фосфора. Содержание фосфора на флюсе, даже при дополнительных мерах очистки, находится на верхнем пределе 0,1%. Это отрицательно сказывается на свойствах сварного шва: резко падает пластичность металла и возрастает хладоломкость. Кроме того, доменные шлаки практически не содержат окислов хрома и никеля, которые необходимо вводить в некоторые флюсы для сварки и наплавки аустенитных сталей.

Наиболее близким к предлагаемому является способ изготовления фторсодержащих флюсов, заключаюш,ийся в том, что компоненты, потери которых в процессе плавки значительны, забрасывают в печь только в конце плавки, когда все прочие составляющие шихты уже расплавлены, причем перед подачей в расплав фторсодерл аш,их компонентов в расплав вводят шлаковую корку, полученную при сварке, под вь1сокофтористым флюсом 3.

Недостатком указанного способа является то, что средний химический состав шлаковой корки содержит 19-22% SiOz; 7- 8,5% МпО; 32-34% СаРг; 9-13% MgO; 19-22% АЬОз; 3-5% СаО; 3-5% FeO, поэтому наряду с компонентами, которые входят в состав флюса, способ выплавки которого осуществляется, со шлаковой коркой в состав шихты будут введены нежелательные в данном случае примеси, особенно такие, как СаО, МпО и FeO. Нрисутствие этих примесей в выплавленном флюсе изменяет не только его сварочно-технологические, но и металлургическое свойства. Кроме того, при введении в готовый флюсовый расплав легковосстанавливаемого окисла, например окиси хрома, которая имеет температуру плавления свыше 2000°С, он (окисел), имея температуру плавления выше, чем температура флюсового расплава, не растворяется в шлаке, а собирается в комки на поверхности расплава, которые ошлаковываются только снаружи. В дальнейшем окомкованная добавка плавает на поверхности флюсового расплава, не растворяясь в нем, независимо от длительности проведения процесса плавки или температуры расплава.

Цель изобретения - повышение качества получаемого флюса и сокращение длительности плавки.

Ноставленная цель достигается тем, что в способе изготовления плавленых флюсов, при котором расплавляют в печи компоненты шихты, за исключением легкоразлагающихся, которые вводят в печь в конце плавки, добавляя в расплав вещество, содержащее фториды, в качестве последнего в расплав вводят фтористый натрий, который перед введением в расплав смешивают с легковосстанавливающимися окислами в соотношении 1 : 5-1,5 : 5.

Фтористый натрий расплавляется очень быстро, смачивает поверхность порошкообразных окислов и способствует их быстрому растворению в расплаве флюса. К концу плавки фтористый натрий практически полностью испаряется и, таким образом, не изменяет состав выплавляемого флюса в отличие от шлаковой кромки. Кроме того, фтористый натрий плавится в 2-2,5 раза быстрее по сравнению со шлаковой коркой и значительно лучше смачивает порошкообразную окись хрома. В результате сокращается время плавки (температура плавления NaF составляет 997°С). Как показали эксперименты и промышленное освоение предлагаемого способа выплавки, оптимальное количество вводимого фтористого натрия должно находиться в пределах 1,0-1,5 кг на 5 кг окиси хрома. При количествах более 1,5 кг фтористый

натрий весьма быстро растворяет окись хрома, но не успевает полностью испариться и частично остается в составе выплавленного флюса, изменяя при этом его сварочно-технологические свойства, особенно

формирование наплавляемого металла.

Предлагаемый способ осуществляется следующим образом. Шихту, составленную согласно рецепту флюса, но без легковосстанавливающихся окислов, смещивают

обычным способом, загружают в печь и производят плавку. Когда расплав флюса уже готов, в него вводят окислы металла, предварительно тщательно перемешанные с фтористым натрием в предлагаемой пропорции.

Примером осуществления предлагаемого способа изготовления плавленых флюсов может служить его применение при изготовлении флюса ФЦ-17. Первоначально

вводят следующие компоненты, кг:

Полевой шпат45

Плавиковый шпат13

Магнезит25

Глинозем12

В готовый расплав затем вводят 5 кг окиси хрома (Сг20з) в смеси с 1 кг фтористого натрия (NaF).

Предлагаемый способ изготовления плавленого флюса, содержащего легковосстанавливающиеся окислы, разработан и испытан в лаборатории отдела сварочных материалов Центрального научно-исследовательского института технологии мащиностроения.

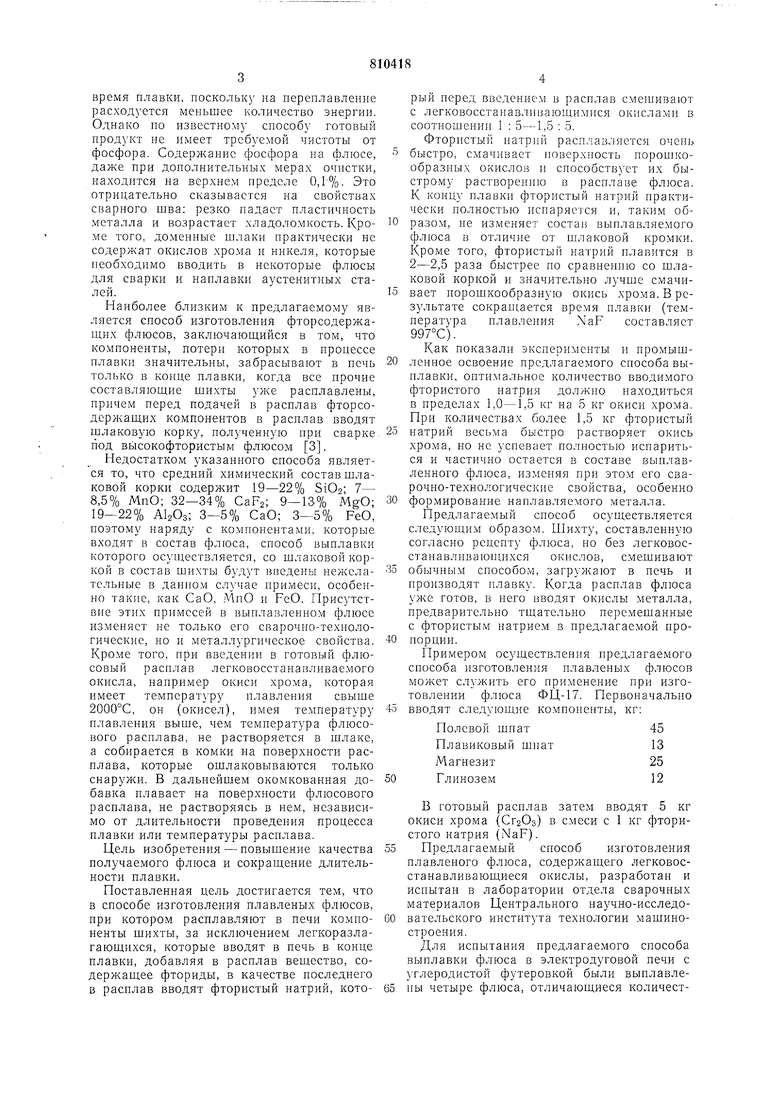

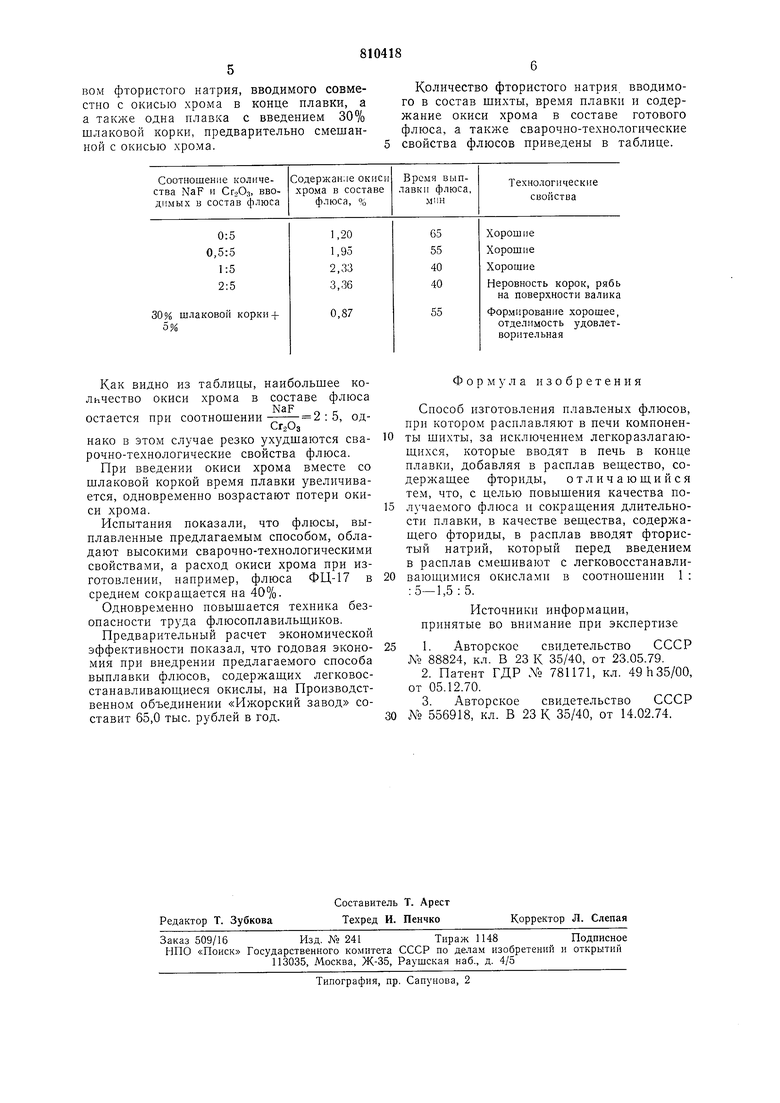

Для испытания предлагаемого способа выплавки флюса в электродуговой печи с углеродистой футеровкой были вьшлавлены четыре флюса, отличающиеся количестBOM фтористого натрия, вводимого совместно с окисью хрома в конце плавки, а а также одна нлавка с введением 30% шлаковой корки, предварительно смешанной с окисью хрома.

Количество фтористого натрия вводимого в состав шихты, время плавки и содержание окиси хрома в составе готового флюса, а также сварочно-технологические свойства флюсов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварочного флюса | 1983 |

|

SU1117171A1 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЛЮСА | 2014 |

|

RU2590462C1 |

| Способ изготовления сварочного флюса | 1985 |

|

SU1318375A1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Способ получения плавленого флюса | 1990 |

|

SU1723147A1 |

| Способ получения флюсов электроплавкой | 1989 |

|

SU1668409A1 |

| Способ выплавки кремнистых ферросплавов | 1975 |

|

SU557119A1 |

| Флюс для механизированной сварки и наплавки сталей | 2020 |

|

RU2749735C1 |

| Способ выплавки фторидно-оксидных флюсов | 1988 |

|

SU1588779A1 |

Как видно из таблицы, наибольшее коЛьчество окиси хрома в составе флюса

NaF

2:5, одостается при соотношении

СГоО;

нако в этом случае резко ухудшаются сварочно-технологические свойства флюса.

При введении окиси хрома вместе со шлаковой коркой время плавки увеличивается, одновременно возрастают потери окиси хрома.

Испытания показали, что флюсы, выплавленные предлагаемым способом, обладают высокими сварочно-технологическими свойствами, а расход окиси хрома при изготовлении, например, флюса ФЦ-17 в среднем сокрашается на 40%.

Одновременно повышается техника безопасности труда флюсоплавильшиков.

Предварительный расчет экономической эффективности показал, что годовая экономия при внедрении предлагаемого способа выплавки флюсов, содержаших легковосстанавливаюш,иеся окислы, на Производственном объединении «Ижорский завод составит 65,0 тыс. рублей в год.

Формула изобретения

Способ изготовления плавленых флюсов, при котором расплавляют в печи компоненты шихты, за исключением легкоразлагаюшихся, которые вводят в печь в конце плавки, добавляя в расплав веш,ество, содержашее фториды, отличающийся тем, что, с целью повышения качества получаемого флюса и сокращения длительности плавки, в качестве вещества, содержащего фториды, в расплав вводят фтористый натрий, который перед введением в расплав смешивают с легковосстанавливаюшимися окислами в соотношении 1 : : 5-1,5:5.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-07—Публикация

1978-11-02—Подача