Изобретение относится к металлургии, в частности к производству фторидно-ок- сидных флюсов для автоматической и полуавтоматической наплавки и сварки.

Цель изобретения - улучшение отделимости шлаковой корки от нэплавленого металла при многопроходной плавке и сварке, снижение массы и обеспечение возможности наплавки и сварки деталей с глубокой узкой разделкой.

Новым в способе является то, что с последней порцией ш,ихты в флюсоплавиль- ную печь вводят оксид хрома в количестве 0,03-0,40 всей массы шихты, оксид железа вводят суриком железным в количестве 0,05-0,20 от массы всей шихты двумя порциями, одну из которых в количестве 0,30- 0,40 от загружаемого обьема сурика вводят в печь с шихтой, а оставшееся количество сурика задают на зеркало расплава, в период доводки на поверхность последнего при

саживают алюминиевый порошок в количестве 0,03-0,08 от массы расплава флюса в смеси с флюоритом при отношении AI:Ca F2( 0,15-0,3): 1.0.

Оксид хрома вводят хромсодержащим отходом нефтехимического производства при следующем содержании компонентов, мас.%: 70-80- Сг20з 10-20, примеси остальное.

Загрузка оксида хрома и сурика железного в количестве менее 0,003 и 0,005 от массы всей шихты не позволяет получать флюс, удовлетворяющий требованиям технических условий по химическому составу, а также не позволяет увеличить межфазное натяжение между флюсом и металлом при наплавке и сварке, что ухудшает отделимость шлаковой корки от металла. Загрузка вышеуказанных материалов в флюсопла- вильную печь более 0,040 и 0,020 соответственно от всей массы шихты приводит к повышенному содержанию Сг20з и РеаРз в готовом флюсе; а также к образованию РеО.Сг20з, Fe(Cr, А)20з, которые увеличивают насыпную массу флюса.

Если первая порция менее 0,30 от всего объема задаваемого в печь сурика железного, то наблюдается снижение содержания в готовом флюсе МпО, что связано с недостаточным количеством РеаОз, который окисляет образовавшийся марганец по реакциям (nMnO,mSi02} x/3i/ 2x/Mn/4n-2x)MnOx(m+n)Si02

МпО(Мп)+{0}(2)

(Mn)+(Fe20a) -у:- (MnO)+2(FeO) (3) ..

При введении сурика более 0,40 флюс насыщается кислородом, что объясняется образованием свободных высококислородных оксидов марганца (Мп02, МпзОз), которые приводят к окислению высокоактивных компонентов металла,

Загрузка второй порции на поверхность расплава в количестве более 0,70 от общего объема сурика железного привода к образованию соединений типа ЕеО.Сг20з, а менее 0:60 - к образованию кристаллов Fe(Cr, А)20з, что снижает поверхностное натяжение жидкого флюса, а следовательно, и натяжение между жидким расплавом флюса и металла.

Присадка на поверхность расплава флюса алюминиевого порошка менее 0,03% от массы расплава флюса не способствует получать флюс с требуемой насыпной массой, а более 0,08 -- к интенсивному испарению AlFs, SiF. Вышеуказанный материал задается в смеси с флюоритом в целях безопасности. Если в печь вводят смесь алюми- ниевого порошка с флюоритом в

соотношении AI:CaF2 0,15:1, то не достигается эффект снижения насыпной массы готового флюса, а если смесь с соотношением Al:CaF2 0,3:1, то наблюдается интенсивное

испарение фторсодержащих компонентов флюса.

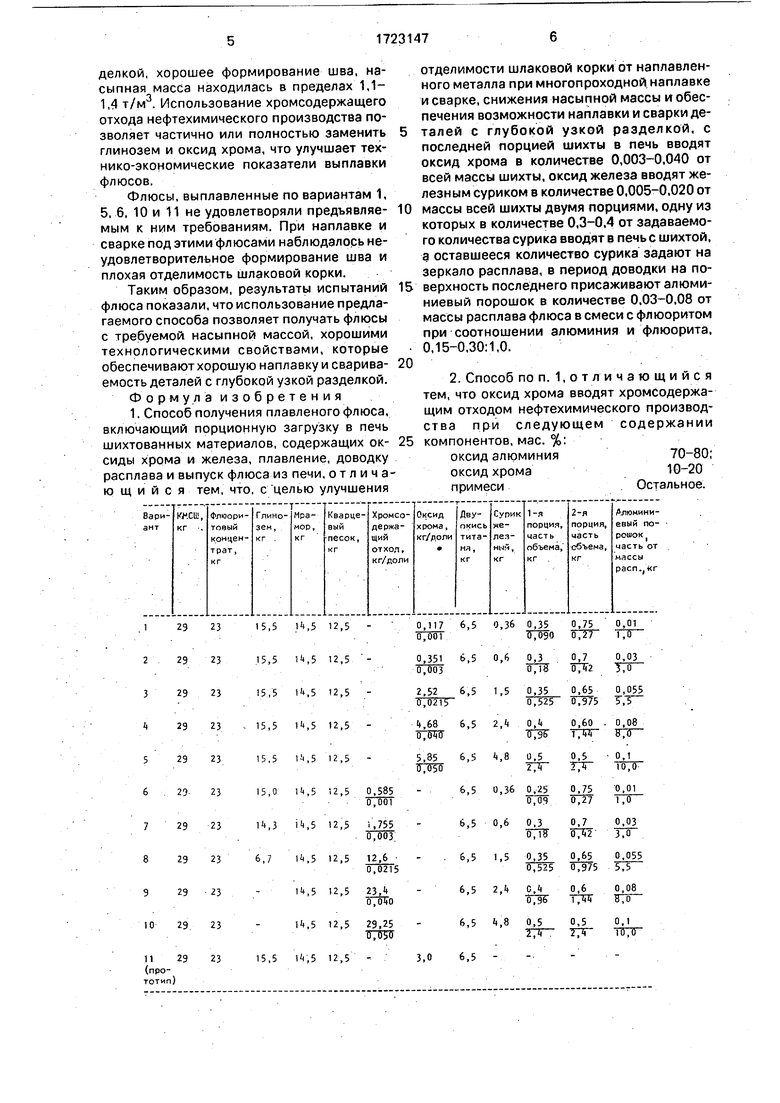

В идентичных лабораторных условиях кафедры электрометаллургии был проведен анализ сварочно-технологических свойств

0 плавленого флюса, полученного предлагаемым способом и прототипом.

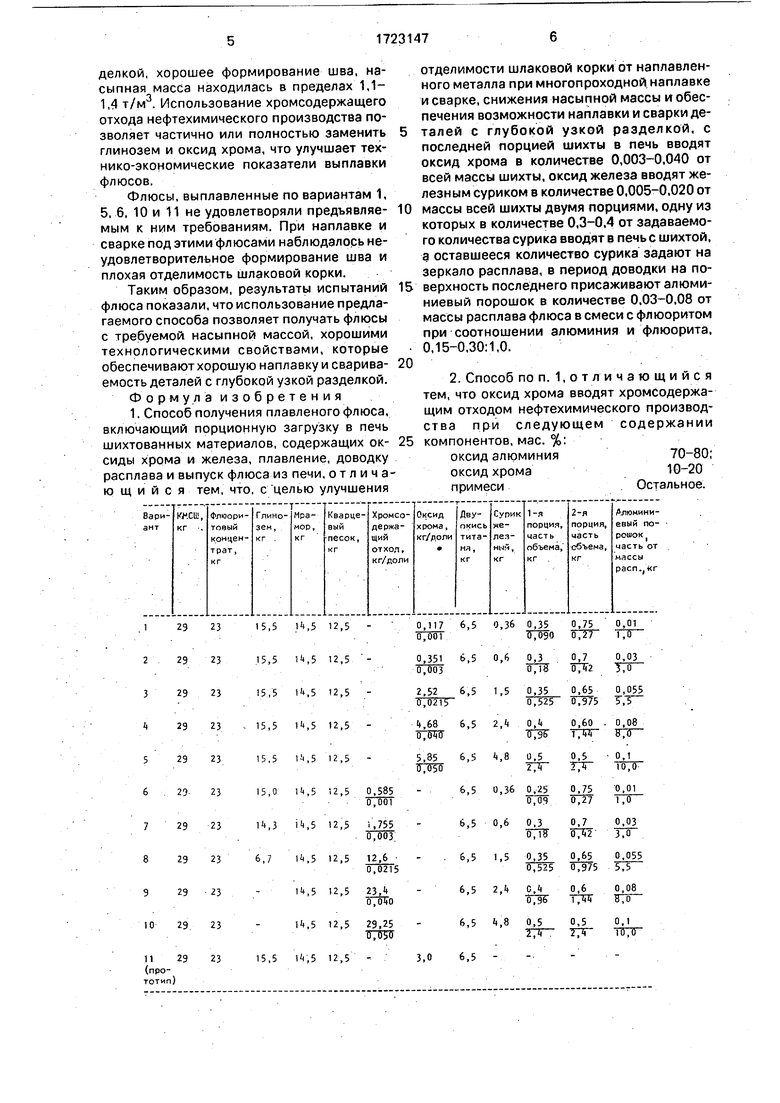

В печь загружали порционно крёмне- марганцевый синтетический шлак (КМСШ) 29 кг, флюоритовый концентрат 23 кг, глино5 зем 15,5 кг, а при использовании отходов (15,0; 14,3; 6,7; 0,0) мрамор 14,5 кг; кварцевый песок 12,5 кг; оксид хрома 0,117; 0,351; 2,52; 4,68; 5,85 кг (т. е. 0,001; 0,003; 0,0215; 0,040; 0,050 от всей массы шихты) или при

0 использовании хромсодержащих отходов (0,585; 1,755; 12,6; 23,4; 29,25 кг); двуокись титана 6,5 кг; сурик железный 0,36; 0,6; 1,5; 2,4; 4,8 кг (т.е. 0,003:0,005; 0,0125; 0,02; 0,04 от всей массы шихты), причем вместе с ших5 той загружали 0,09; 0,18; 0,525; 0,96; 1,4 кг (т.е. 0,25; 0,25; 0,4; 0,5 от всего объема) сурика железного. На поверхность расплава в печь задавали 0,27; 0,42; 0,975; 1,44; 2,4 кг. В период доводки на поверхность расплава

0 флюса присаживали алюминиевый порошок в количестве 1,0; 3.0; 5,5; 8,0; 10 кг (т.е. 0,01; 0,03; 0,055; 0,08; 0,1 от массы расплава флюса) в смеси с флюоритом (8,3; 20; 24.5. 26,7; . 28,6 кг), что соответствует соотношениям

5 AI:CaF2(0,12; 0,15; 0,0225; 0.30; 0,35); 1.

Готовый флюс сливали в чугунные изложницы и дробили. При выплавке флюса по способу прототипу порядок загрузки шихтовых материалов и их плавление соответство0 вал требованиям. При этом в флюсоплавильную печь загружали, кг: КМСШ 29; флюоритовый концентрат 23; оксид хрома 3,0; глинозем 15,5, мрамор 14,5; кварцевый песок 12,5; двуокись титана 6,5.

5Полученные флюсы использовали для

наплавки и сварки пластин из стали 15Х2МФА с глубокой узкой разделкой. Наплавку и сварку проводили электродом марки СВ - 10ХМФТУ в автоматическом режиме

0 под слоем флюса.

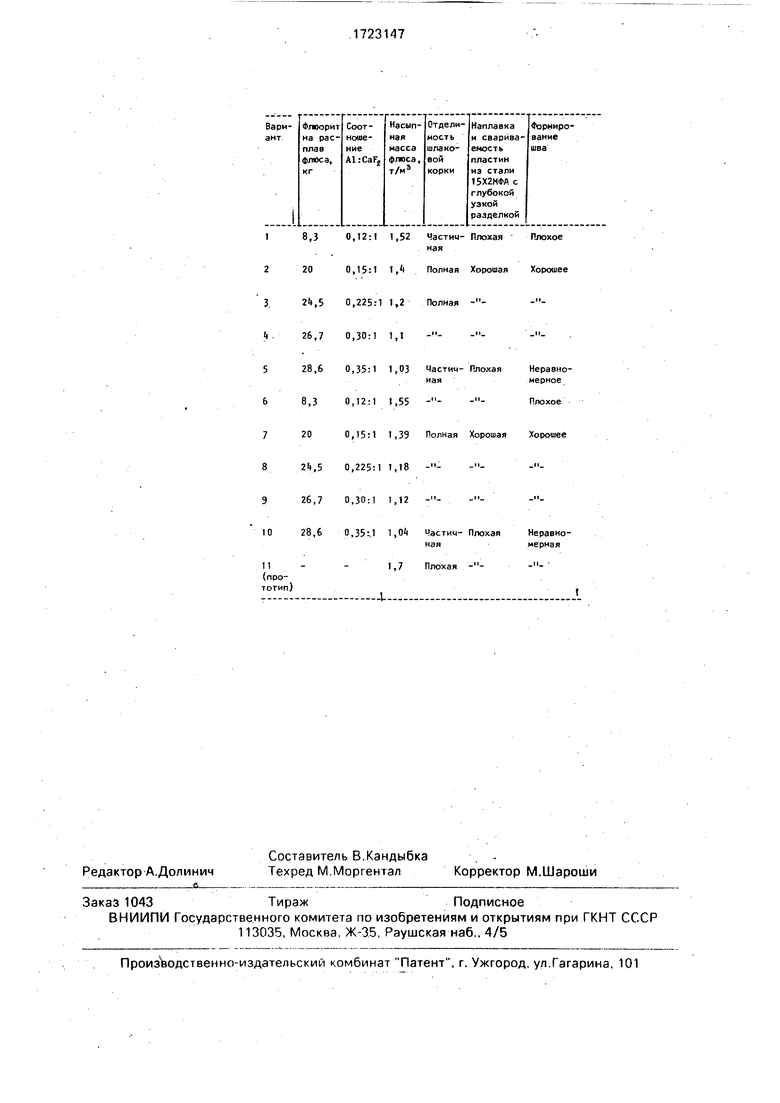

Результаты испытаний опытного флюса и расход шихтовых материалов приведены в таблице 1.

Как показали испытания, флюсы, пол5 ученные по вариантам 2-4, 7-9, удовлетворяют требованиям, предъявляемым к флюсу по технологическим свойствам: хорошая отделимость шлаковой корки от наплавленного металла и сварного шва, хорошая свариваемость пласта с глубокой узкой разделкой, хорошее формирование шва, насыпная масса находилась в пределах 1,1- 1,4 т/м3. Использование хромсодержащего отхода нефтехимического производства позволяет частично или полностью заменить глинозем и оксид хрома, что улучшает технико-экономические показатели выплавки флюсов.

Флюсы, выплавленные по вариантам 1, 5, 6, 10 и 11 не удовлетворяли предъявляемым к ним требованиям. При наплавке и сварке под этими флюсами наблюдалось неуд о влет верительное формирование шва и плохая отделимость шлаковой корки.

Таким образом, результаты испытаний флюса показали, что использование предлагаемого способа позволяет получать флюсы с требуемой насыпной массой, хорошими технологическими свойствами, которые обеспечивают хорошую наплавку и свариваемость деталей с глубокой узкой разделкой.

Формула изобретения

1. Способ получения плавленого флюса, включающий порционную загрузку в печь шихтованных материалов, содержащих оксиды хрома и железа, плавление, доводку расплава и выпуск флюса из печи, отличающийся тем, что, с целью улучшения

0

5

отделимости шлаковой корки от наплавленного металла при многопроходной наплавке и сварке, снижения насыпной массы и обеспечения возможности наплавки и сварки де- талей с глубокой узкой разделкой, с последней порцией шихты в печь вводят оксид хрома в количестве 0,003-0,040 от всей массы шихты, оксид железа вводят железным суриком в количестве 0,005-0,020 от массы всей шихты двумя порциями, одну из которых в количестве 0,3-0,4 от задаваемого количества сурика вводят в печь с шихтой, а оставшееся количество сурика задают на зеркало расплава, в период доводки на поверхность последнего присаживают алюминиевый порошок в количестве 0,03-0.08 от массы расплава флюса в смеси с флюоритом при соотношении алюминия и флюорита, 0,15-0,30:1,0.

20

2. Способ по п. 1, о т ли чающийся тем, что оксид хрома вводят хромсодержа- щим отходом нефтехимического производства при следующем содержании компонентов, мае. %:

оксид алюминия70-80;

оксид хрома10-20

примеси. Остальное.

0,12:1 1,52 Частич- Плохая Плохое ная

0,15:1 1,4 Полная Хорошая Хорошее

0,225:1 1,2 Полная ,30:1 1,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хромсодержащих плавленых флюсов | 1989 |

|

SU1643618A1 |

| Способ изготовления сварочного флюса | 1983 |

|

SU1117171A1 |

| Способ изготовления сварочного флюса | 1985 |

|

SU1318375A1 |

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ЛЕНТОЧНЫМ ЭЛЕКТРОДОМ | 2013 |

|

RU2526623C1 |

| Плавленый флюс для механизированной сварки | 1990 |

|

SU1756080A1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2200078C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРОЧНОГО ПЛАВЛЕННОГО ФЛЮСА | 1995 |

|

RU2082578C1 |

| Плавленый флюс для сварки и наплавки низколегированных сталей | 1990 |

|

SU1754378A1 |

| Способ изготовления плавленныхфлюСОВ | 1978 |

|

SU810418A1 |

| Способ получения флюсов электроплавкой | 1989 |

|

SU1668409A1 |

Изобретение относится к металлургии, в частности к способам получения фторид- но-оксидных флюсов, применяемых при автоматической и полуавтоматической наплавке и сварке под флюсом. Целью изобретения является улучшение отделимости шлаковой корки отчнаплавленного металла при многопроходной наплавке и сварке, снижение насыпной массы и обеспечение возможности наплавки и сварки деталей с глубокой узкой разделкой. Способ включает порционную загрузку в печь шихтовых материалов, содержащих оксиды хрома и железа, плавление, доводку расплава и выпуск флюса из печи, при этом с последней порцией шихты в печь вводят оксид хрома в количестве 0,003-0,040 от всей массы шихты, оксид железа вводят суриком железным в количестве 0,05-0,020 от массы всей шихты двумя порциями, одну из которых в количестве 0,3-0,4 от задаваемого количества сурика вводят в печь с шихтой, а оставшееся количество сурика задают на зеркало расплава, в период доводки на поверхность последнего прилаживают алюминиевый порошок в количестве 0,03-0,08 от массы расплава флюса в смеси с флюоритом при отношении алюминия к флюориту, равном (0,15-0,30): 1,0. При этом оксид хрома вводят хромсодержащим отходом нёфтехимиче- ского производства при следующем содержании компонентов, мас.%: оксид алюминия 70-80%; оксид хрома 10-20; примеси - остальное. Применение способа позволяет на 25-30% уменьшить насыпную массу флюса, улучшить отделяемость шлаковой корки от металла, а также качество формируемого шва и свариваемость стальных поверхностей. 1 з. п. ф-лы, 1 табл. (Л со

28,6 0,35:1 1,03 Частич- Плохая Неравно- наямерное

3,3 0,12:1 1,55 0,15:1 1,39 Полная Хорошая Хорошее 21|,5 0,225:1 1,18 26,7 0,30:1 1,12 28,6 0,35:Ч1 Т.О1) Частич- Плохая Неравномерная

ная 1,7 Плохая

(прототип)

Плохое

Т.О1) Частич- Плох

ная 1,7 Плохая

| Глебов А | |||

| Г., Мошкевич Е | |||

| И | |||

| Элёктро- шлаковый переплав | |||

| М.: Металлургия, 1985, с, 343 | |||

| Картинодержатель для рассматривания стереоскопических снимков | 1920 |

|

SU528A1 |

| Ижорский завод. | |||

Авторы

Даты

1992-03-30—Публикация

1990-06-04—Подача