(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ

Подобная система позволяет нарезать винтовой профиль на любой сложной поверхности вала как в продольном, так и в поперечном сечениях.

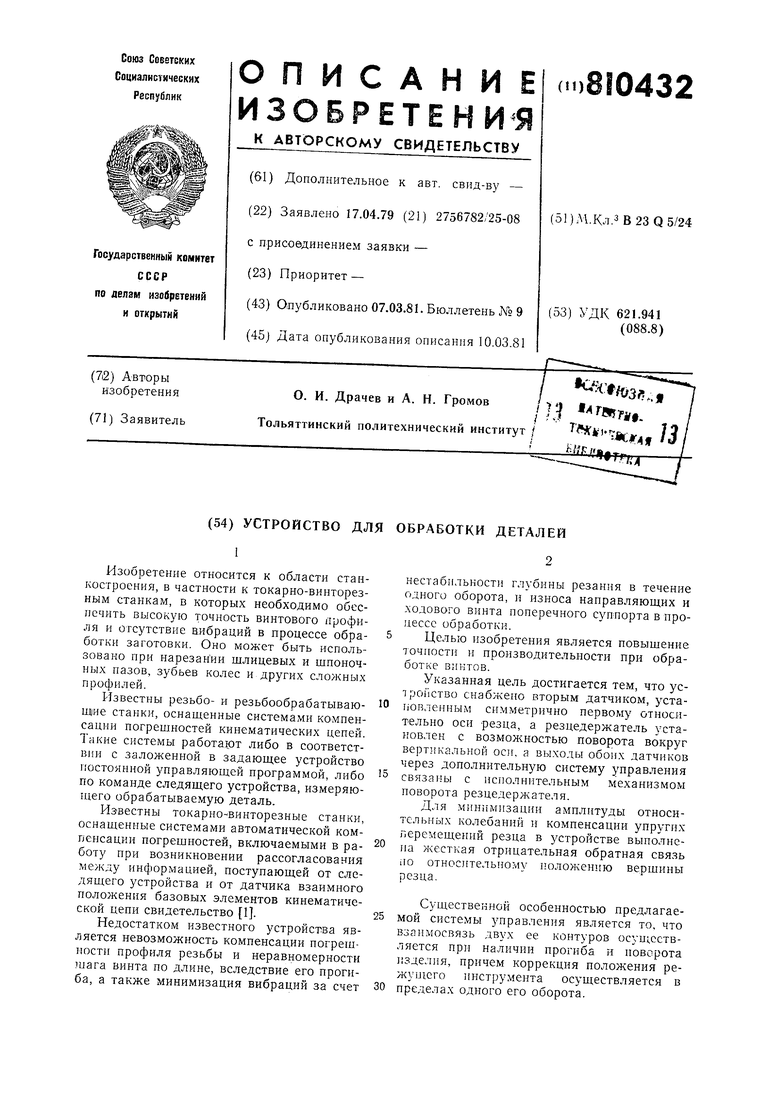

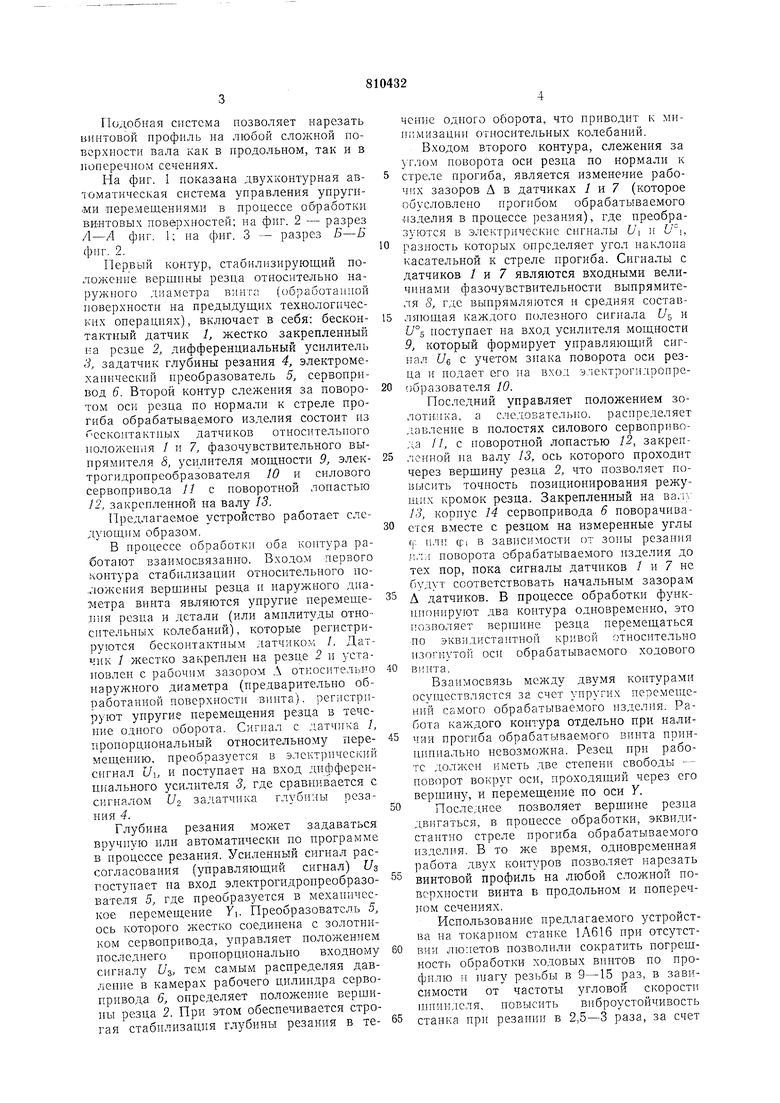

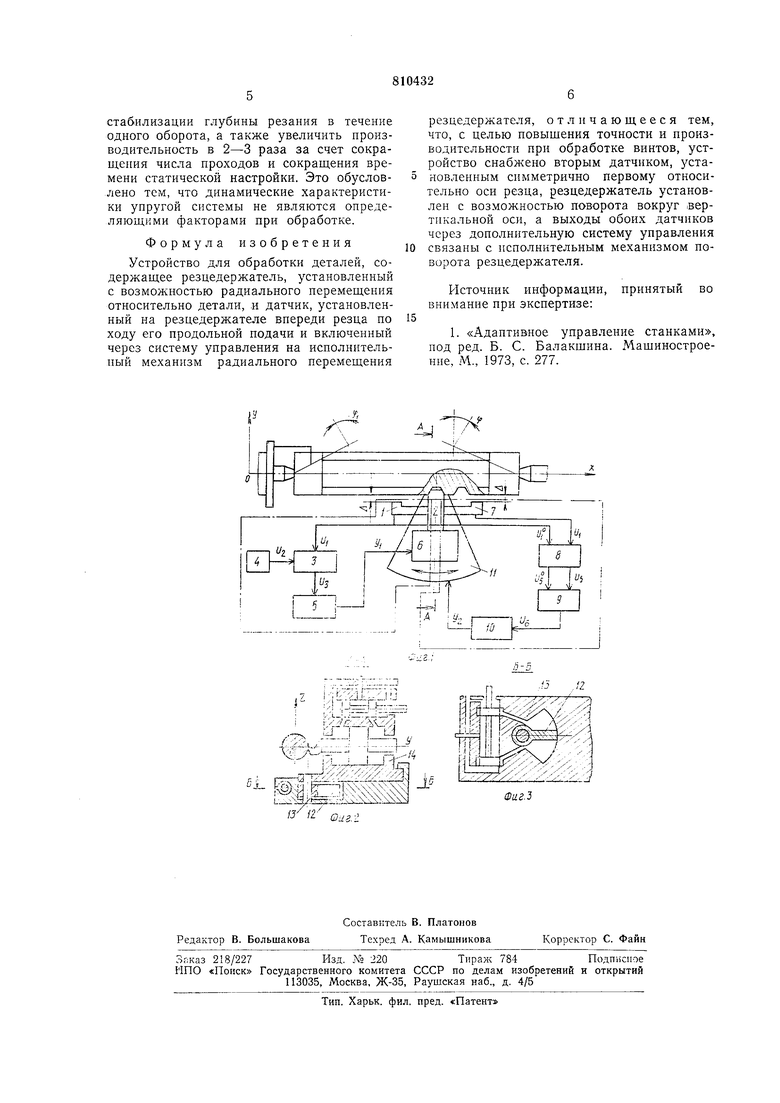

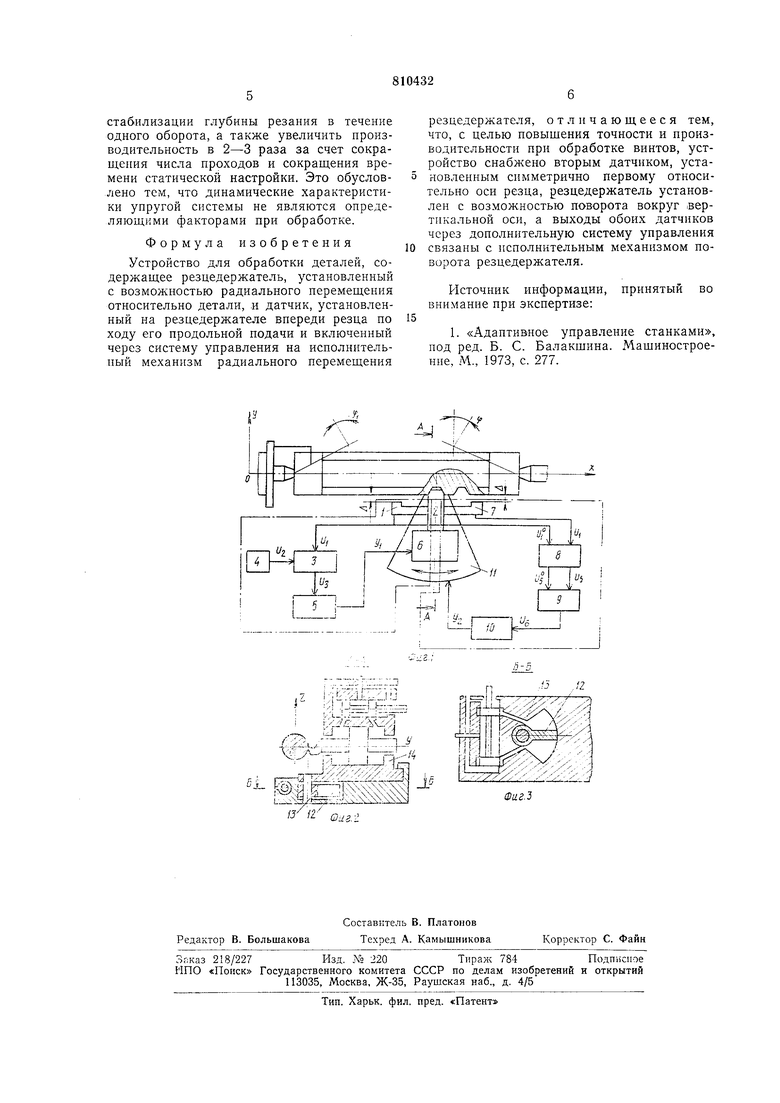

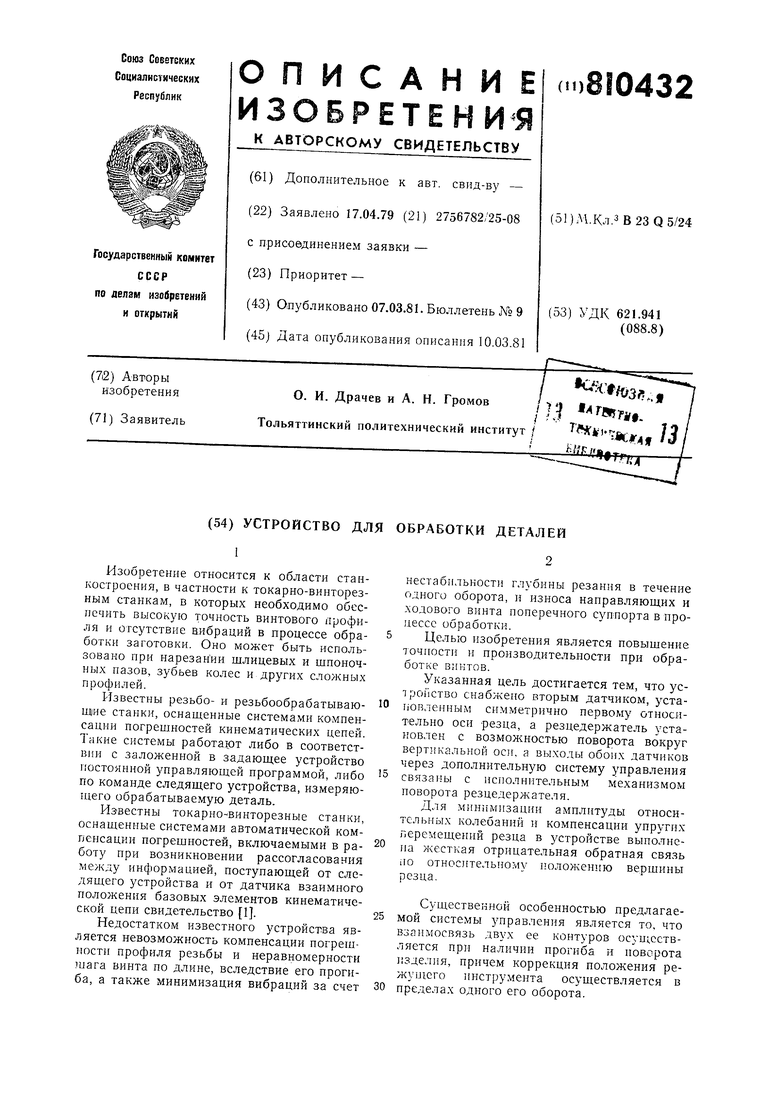

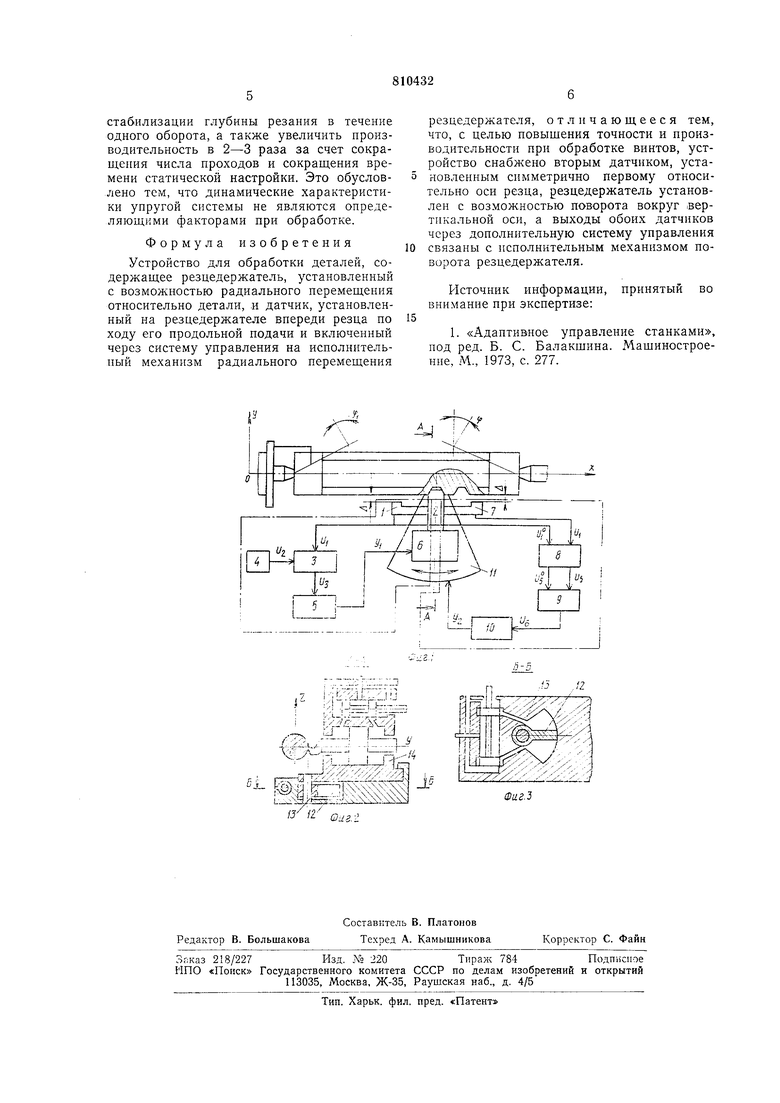

На фиг. 1 показана двухконтурная автематическая система управления упругиiMH перемещениями в процессе обработки винтовых поверхностей; на ф,иг. 2 - разрез Л-А фиг. 1; на фиг. 3 - разрез Б-Б фи.г. 2.

Первый контур, стабилизирующий положение верщины резца относительно наружного диаметра винта (обработанной поверхности на предыдущих технологических операциях), включает в себя: бесконтактный датчик 1, жестко закрепленный ка резце 2, дифференциальный усилитель 3, задатчик глубины резания 4, электромеханический преобразователь 5, сервопривод 6. Второй контур слежения за поворотом оси резца но нормали к стреле прогиба обрабатываемого изделия состоит из (бесконтактных датчиков относительного положения / и 7, фазочувствительного выпрямителя S, усилителя мощности 9, электрогидропреобразователя 10 и силового сервопривода // с поворотной лопастью 12, закрепленной на валу 13.

Предлагаемое устройство работает следующим образом.

В процессе обработки оба контура работают взаимосвязанно. Входам первого .контура стабилизации относительного по.ложения вершины резца и наружного диаметра винта являются упругие перемещеПИЯ резца и детали (или амплитуды относительных колебаний), которые регистрируются бесконтактным датчиком /. Датчик / жестко закреплен на резце 2 и установлен с рабочим зазором Д относительно наружного диаметра (предварительно обработанной поверхности винта), регистрируют упругие перемещения резца в течение одного оборота. Сигнал с датчика /, пропорциональный относительному перемещению, преобразуется в электрический сигнал Ui, и поступает на вход дифференциального усилителя 3, где сравнивается с сигналом f/2 задатчика глубины резания 4.

Глубина резания может задаваться вручную или автоматически по программе в процессе резания. Усиленный сигнал рассогласования (управляющий сигнал) U поступает на вход электрогидропреобразователя 5, где преобразуется в механическое перемеил,ение У. Преобразователь 5, ось которого жестко соединена с золотником сервопривода, управляет положением последнего пропорционально входному сигналу t/3, тем самым распределяя давление в камерах рабочего цилиндра сервопривода 6, определяет положение верщины резца 2. При этом обеспечивается строгая стабилизация глубины резания в течение одного оборота, что приводит к минимизации относительных колебаний.

Входом второго контура, слежения за углом поворота оси резца по нормали к стреле прогиба, является изменение рабочих зазоров Д в датчиках 7 и 7 (которое обусловлено прогибом обрабатываемого изделия в процессе резания), где преобразуются в электрические сигналы Ui и U°, разность которых определяет угол наклона касательной к стреле прогиба. Сигналы с датчиков / и 7 являются входными величинами фазочувствительности выпрямителя 8, где выпрямляются и средняя составляющая каждого полезного сигнала U и Ь°5 поступает на вход усилителя мощности 9, который формирует управляющий сигнал f/6 с учетом знака поворота оси резца и подает его на вход электрогидропреобразователя 10.

Последний управляет положением золотника, а следовательно, распределяет давление в полостях силового сервопривода //, с поворотной лопастью 12, закрепленной на валу 13, ось которого проходит через вершину резца 2, что позволяет повысить точность позиционирования режущих кромок резца. Закрепленный на валу 13, корпус 14 сервопривода 6 поворачивается вместе с резцом на измеренные углы (р или ф1 в зависимости от зоны резания или поворота обрабатываемого изделия до тех пор, пока сигналы датчиков / и 7 не будут соответствовать начальным зазорам Д датчиков. В процессе обработки функционируют два контура одновременно, это позволяет верщине резца перемещаться по эквидистантной кривой относительно изогнутой оси обрабатываемого ходового винта.

Взаимосвязь между двумя контурами осуществляется за счет упругих перемещений самого обрабатываемого изделия. Работа каждого контура отдельно при наличии прогиба обрабатываемого винта принципиально невозможна. Резец при работе должен иметь две степени свободы - поворот вокруг оси, проходящий через его верщину, и перемещение по оси У.

Последнее позволяет верщине резца двигаться, в процессе обработки, эквидистантно стреле прогиба обрабатываемого изделия. В то же время, одновременная работа двух контуров позволяет нарезать винтовой профиль на любой сложной поверхности винта в продольном и поперечном сечениях.

Использование предлагаемого устройства на токарном станке 1А616 при отсутствии люнетов позволили сократить погрешность обработки ходовых винтов по профилю и щагу резьбы в 9-15 раз, в зависимости от частоты угловой скорости шпинделя, повысить виброустойчивость станка при резании в 2,5-3 раза, за счет

стабилизации глубины резания в течение одного оборота, а также увеличить производительность в 2-3 раза за счет сокращения числа проходов и сокращения времени статической настройки. Это обусловлено тем, что динамические характеристики упругой системы не являются опреде-ляющими факторами при обработке.

Формула изобретения

Устройство для обработки деталей, содержащее резцедержатель, установленный с возможностью радиального перемещения относительно детали, .и датчик, установленный на резцедержателе впереди резца по ходу его продольной подачи и включенный через систему управления на исполнительный механизм радиального перемещения

резцедержателя, отличающееся тем, что, с целью повыщения точности и производительности при обработке винтов, устройство снабжено вторым датчиком, установленным симметрично первому относительно оси резца, резцедержатель установлен с возможностью поворота вокруг вертикальной оси, а выходы обоих датчиков через дополнительную систему управления связаны с исполнительным механизмом поворота резцедержателя.

Источник информации, принятый

во внимание при экспертизе:

1. «Адаптивное управление станками, под ред. Б. С. Балакшина. Машиностроение, М., 1973, с. 277.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| Способ автоматического управления процессом обработки детали | 1982 |

|

SU1039693A1 |

| Устройство для обработки нежестких деталей | 1982 |

|

SU1054015A2 |

| Устройство для токарной обработки | 1984 |

|

SU1154052A1 |

| Устройство для обработки деталей | 1982 |

|

SU1110604A1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ | 2010 |

|

RU2414994C1 |

| Двухрезцовое устройство для обработки отверстий | 2022 |

|

RU2818064C1 |

| Двух резцовое устройство для обработки отверстий | 2023 |

|

RU2820295C1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2013 |

|

RU2533617C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СКОРОСТИ ПОДАЧИ ИНСТРУМЕНТА ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2003 |

|

RU2256543C2 |

1

Фиг.З

Авторы

Даты

1981-03-07—Публикация

1979-04-17—Подача