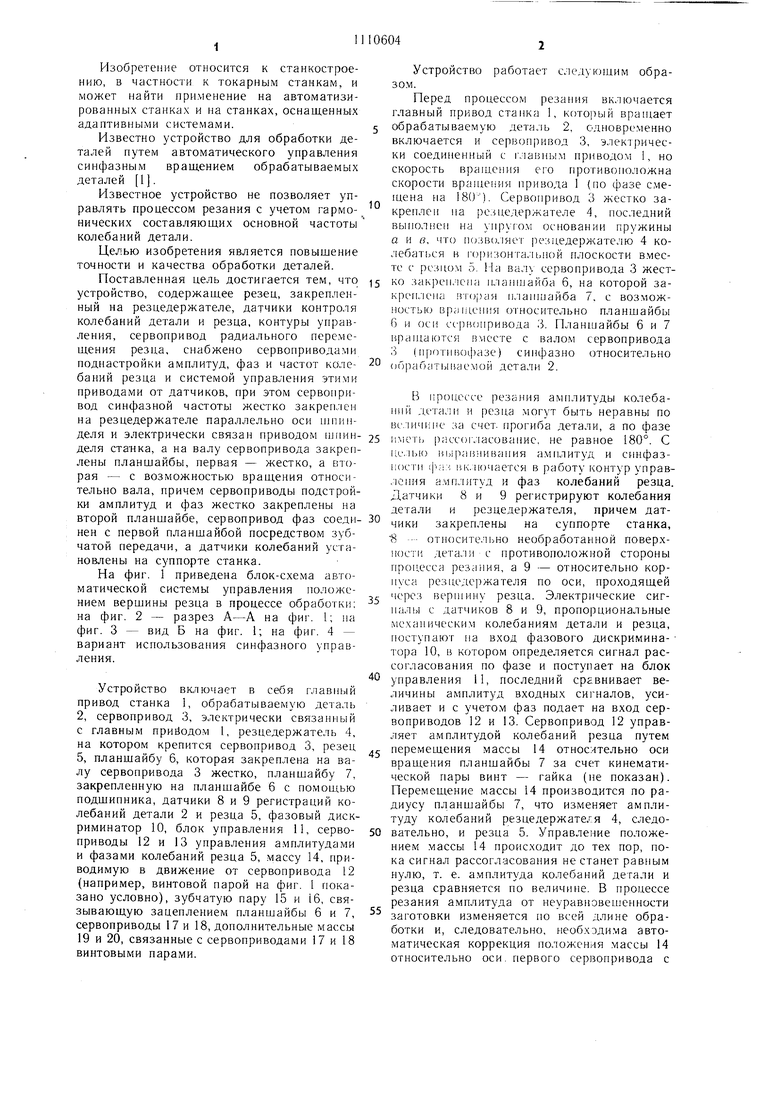

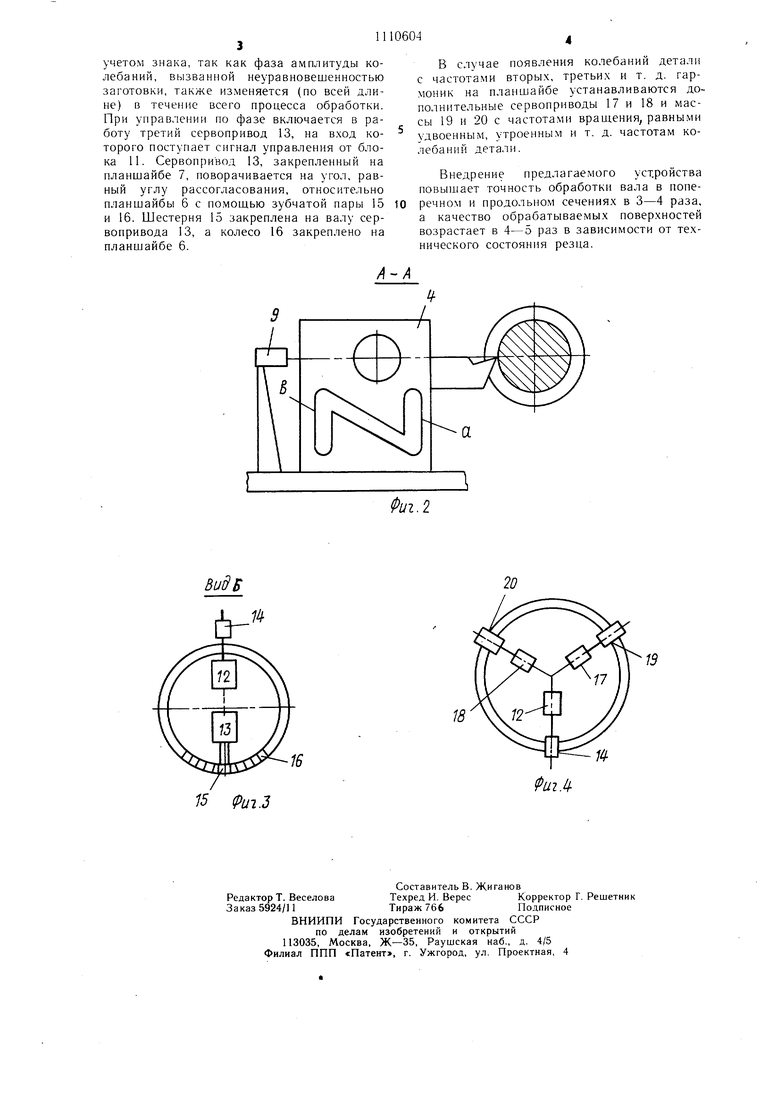

Изобретение относится к станкостроению, в частности к токарным станкам, и может найти применение на автоматизированных станках и на станках, оснащенных адаптивными системами. Известно устройство для обработки деталей нутем автоматического управления синфазным вращением обрабатываемых деталей 1. Известное устройство не позволяет управлять процессом резания с учетом гармонических составляющих основной частоты колебаний детали. Целью изобретения является повышение точности и качества обработки деталей. Поставленная цель достигается тем, что устройство, содержащее резец, закрепленный на резцедержателе, датчики контроля колебаний детали и резца, контуры управления, сервопривод радиального перемещения резца, снабжено сервоприводами поднастройки амплитуд, фаз и частот колебаний резца и системой управления этими приводами от датчиков, при этом сервопривод синфазной частоты жестко закреплен на резцедержателе параллельно оси шпинделя и электрически связан приводом шпинделя станка, а на валу сервопривода закреплены планшайбы, первая - жестко, а вторая - с возможностью вращения относительно вала, причем сервоприводы подстройки амплитуд и фаз жестко закреплены на второй планшайбе, сервопривод фаз соеди нен с первой планшайбой посредством зубчатой передачи, а датчики колебаний установлены на суппорте станка. На фиг. 1 приведена блок-схема автоматической системы управления положением вершины резца в процессе обработки: на фиг. 2 - разрез А-А на фиг. I; па фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вариант использования синфазного управления. Устройство включает в себя главный привод станка 1, обрабатываемую деталь 2, сервопривод 3, электрически связанный с главным приводом 1, резцедержатель 4, на котором крепится сервопривод 3, резец 5, планшайбу 6, которая закреплена на валу сервопривода 3 жестко, планшайбу 7, закрепленную на планшайбе 6 с помощью подшипника, датчики 8 и 9 регистрации колебаний детали 2 и резца 5, фазовый дискриминатор 10, блок управления 11, сервоприводы 12 и 13 управления а.мплитудами и фазами колебаний резца 5, .массу 14, приводимую в движение от сервопривода 12 (например, винтовой парой на фиг. 1 показано условно), зубчатую пару 15 и (6, связывающую зацеплением планшайбы 6 и 7, сервоприводы 17 и 18, дополнительные массы 19 и 20, связанные с сервоприводами 17 и 18 винтовыми парами. УстройстЕЮ работает следующим образом. Перед процессом резания включается главный привод станка 1, который обрабатываемую дета.1ь 2, одновременно включается и сервоп()ивод 3, электрически соединенный с приводом 1, но скорость вращения его противоположна скорости привода 1 (по фазе смещена на 180). Сервопривод 3 жестко закреплен па резцедержателе 4, последний выпол1 е11 на упруго.м основании пружины а и в. что ncj.iBo.iHCT резцедержателю 4 ко.1ебат)Ся в горнзонта. плоскости в.месте с розном 5. Па ва.чу сервопривода 3 жестко закреп,юпа планшайба 6, на которой закроп.кпа Г1())ая плапшайба 7. с возможностью вр; 1цс1П я относительно планшайбы 6 и оси сервопривода 3. Планц айбы б и 7 ирсицаются вместе с валом сервопривода : (протпвофазе) синфазно относительно оорабсггываемой детали 2. В процессе резания амплитуды колебаний детялп и резца могут быть неравны по вс/шчние за счет- прогиба детали, а по фазе рассог:1асование. не равное 180°. С це.1Ы« И1,1р;1в 1ивапия амплитуд и синфазпостп i|i;::-, ик.почается в работу контур управлс1И1я амплитуд и фаз колебаний резца. Датчики 8 и 9 регистрируют колебания детали и резцедержателя, причем датчики закреплены на суппорте станка, 8 - относител1 но необработанной поверхности детали с противоположной стороны процесса резания, а 9 - относительно корпуса резцедержателя по оси, проходящей через вершину резца. Электрические сигпалы с датчиков 8 и 9, пропорциональные механическим колебаниям детали и резца, поступают па вход фазового дискримина- тора 10, в котором определяется сигнал рассогласования по фазе и поступает на блок управления 11, последний сравнивает величины амплитуд входных сигналов, усиливает и с учетом фаз подает на вход сервоприводов 12 и 13. Сервопривод 12 управляет амплитудой колебаний резца путем перемещения массы 14 относительно оси вращения планшайбы 7 за счет кинематической пары винт - гайка (не показан). Перемещение массы 14 производится по радиусу планшайбы 7, что изменяет амплитуду колебаний резцедержате.гя 4, следовательно, и резца 5. Управление положением массы 14 происходит до тех пор, пока сигнал рассогласования не станет равным нулю, т. е. а.мплитуда колебаний детали и резца сравняется по величине. В процессе резания амплитуда от неуравновешенности заготовки изменяется по всей длине обработки и, слехчовательно, необходима автоматическая коррекция положения массы 14 относительно оси. первого сервопривода с

учетом знака, так как фаза амплитуды колебаний, вызванной неуравновешенностью заготовки, также изменяется (по всей длине) в течение всего процесса обработки. При управлении по фазе включается в работу третий сервопривод 13, на вход которого поступает сигнал управления от блока И. Сервопривод 13, закрепленный на планшайбе 7, поворачивается на угол, равный углу рассогласования, относительно планшайбы 6 с помошью зубчатой пары 15 и 16. Шестерня 15 закреплена на валу сервопривода 13, а колесо 16 закреплено на планшайбе 6.

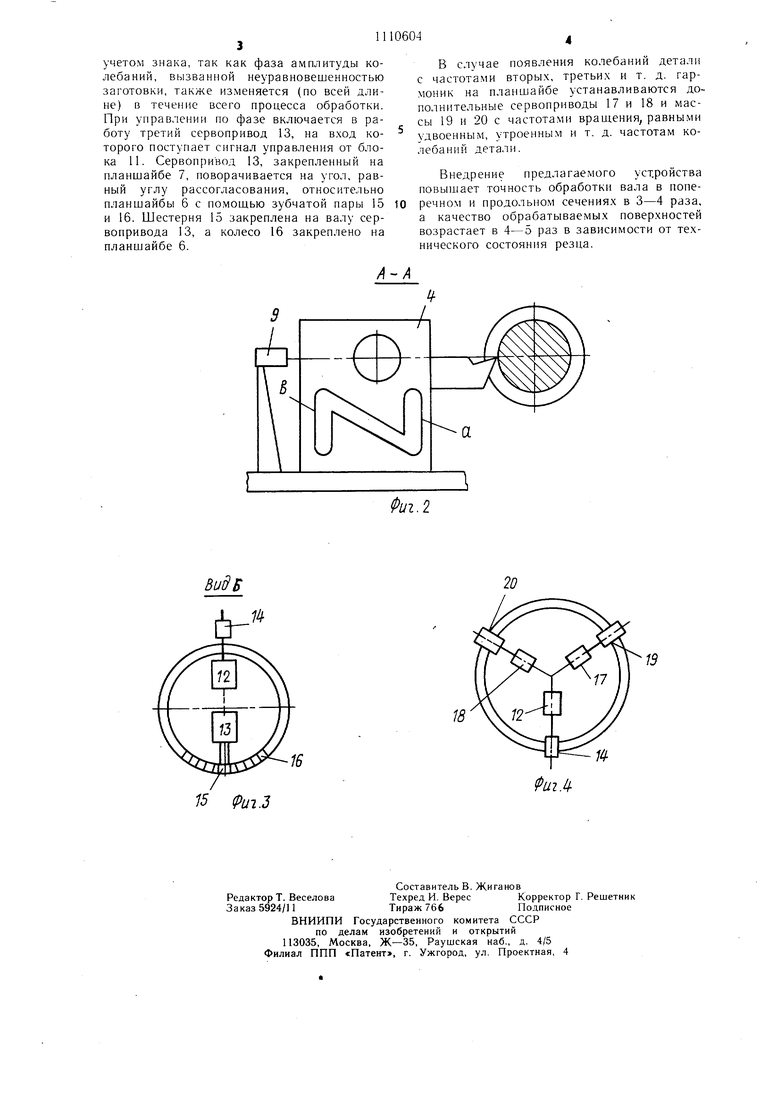

В случае появления колебаний детали с частотами вторых, третьи.х и т. д. гармоник на планшайбе устанавливаются дополнительные сервоприводы 17 и 18 и массы 19 и 20 с частотами врапхения, равными удвоенным, утроенным и т. д. частотам колебаний детали.

Внедрение предлагаемого устройства повышает точность обработки вала в поперечном и продольном сечениях в 3-4 раза, а качество обрабатываемых поверхностей возрастает в 4-5 раз в зависимости от технического состояния резца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки нежестких деталей | 1982 |

|

SU1054015A2 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| Устройство для токарной обработки | 1984 |

|

SU1154052A1 |

| Устройство для обработки деталей | 1979 |

|

SU810432A1 |

| Способ поднастройки системы СПИД | 1983 |

|

SU1065092A2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОГО СТАНКА | 1998 |

|

RU2130826C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Устройство для обработки двух маложестких ступенчатых валов | 2022 |

|

RU2798857C1 |

| Способ поднастройки системы СПИД | 1982 |

|

SU1038082A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СКОРОСТИ ПОДАЧИ ИНСТРУМЕНТА ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2003 |

|

RU2256543C2 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ, содержащее резец, закрепленный на резцедержателе, датчики контроля колебаний детали и резца, контуры управления, сервопривод радиального перемещения резца и привод шпинделя, отличающееся тем, что, с целью повышения точносги и к 1чества оораротки, датчики установлены на суппорте станка, а устройство снабжено сервоприводами поднастройки амплитуд, фзз и частот колебаний резца 11 системой управления этими приводами от датчиков, при этом сервопривод синфазной частоты жестко закреплен на резцедержателе параллельно оси щп}1нделя и э/1ектрически связан с нрпводом шпинделя, а на сервопривода закреплены планшайбы, первая - жестко, а вторая с возможностью вращения относительно вала, причем сервопривод поднастройки амплитуд и фаз жестко закреплены на второй п.1анп1айбе, и сервопривод фаз соединен с первой плани1а11бой посредством зубчатой передачи. (Л О5 О 4

ВидВ

15 (ри-1.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU921683A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-08-30—Публикация

1982-11-25—Подача