Изобретение относится к области нанесения -покрытий на поверхность изделий из кварцевого стекла в виде, реакторов, ампул, труб, лодочек, тиглей, применяемых в процессах получения полупроводниковых элементов и их соединений, а также приборов на их основе.

Известен способ нанесения защитных покрытий на поверхность изделий из кварцевого стекла, включающий осаждение расплавленного кремнезема, диффузию алюминия и расстекловывание при температуре 1280-1290° 1. Закристаллизованный слой, содержащий АЬОз, позволяет повысить деформационную устойчивость изделия при 1200-1250° С, но вследствие диффузии щелочных элементов через границы зерен кристобалита кристаллизационная устойчивость снижается. Данные покрытия непрозрачны, пористы, разрущаются при термоциклировании.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ нанесения защитных покрытий на трубы из кварцевого стекла путем плавления порощка при температуре поверхности 1450- 1750° С. Расход водорода в этом способе составляет 17 , кислорода 16 , природного газа 10 , щихты 0,6-2,5 кг/час.

Однако покрытие, полученное по этому способу, не обладает достаточной деформационной и химической устойчивостью.

Цель изобретения - повыщение деформационной и химической устойчивости покрытия.

Поставленная цель достигается тем, что в известном способе нанесение защитных покрытий на изделие из кварцевого стекла путем плавления порощка и осаждения его на поверхности изделия при температуре 1450-1750° С, плавление осуществляют из порошка следующего гранулометрического состава, вес. %: 5-15 мкм 15-20, 15- 25 мкм; 65-75, 25-50 мкм 5-20, причем концентрация порощка в к,:слороде составляет 0,2-0,7 г/л, удельный расход водорода 20-55 , удельный расход материала к единице поверхности 0,002-0,008 г/см.

Целесообразно процесс осаждения вести одновременно с калибровкой изделий.

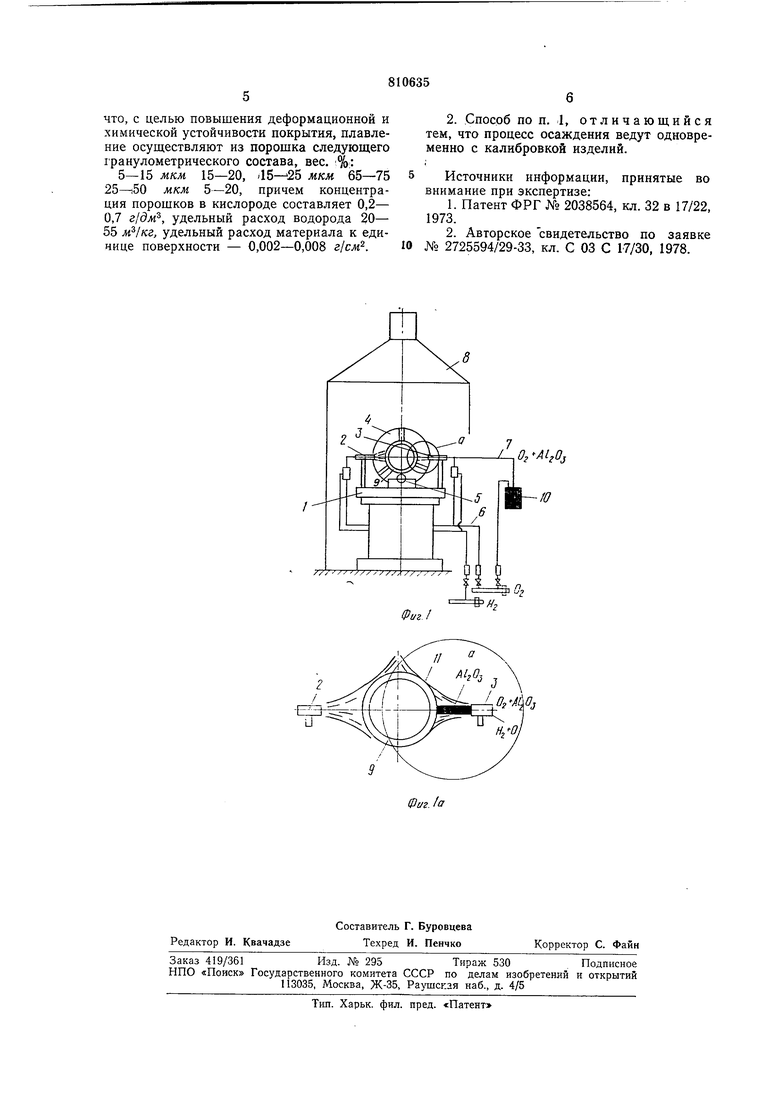

На чертеже приведена принципиальная схема устройства для осуществления предложенного способа.

Устрйство для нанесения защитных покрытий состоит из станка для обработки и изготовления изделий, включающего подвижную каретку / с кислородно-водородными горелкамивнутреннего смешения 2-3, зажимные патроны 4, графитовый цилиндр

для калибровки 5, а также газовых линий 6j линий приготовления смеси порошка с кислородом 7, вентиляционного зонта 8. Изделие из кварцевого стекла 9 - трубу 0 200 мм, закрепляют в патрон 4. Скорость вращения изделия плавно регулируют в пределах 20-160 об/мин, скорость передвижения горелок 50-700 мм/мин. В качестве материала для получения прозрачных покрытий используют А12Оз; ZrOg, YaOs и их смеси. Конструкция дозатора W позволяет получать концентрации порошка в кислороде от 0,1 до ,0 г/л при гранулометрическом составе 5-15 мкм-15-20%, 15-25 мкм- 65-75 %, 25- 50 %. Полученную смесь материала с кислородом подают в горелочное устройство 3, откуда смесь поступает в спутный поток продуктов горения без перемешивания (фиг. la). Одновременно, оплавляясь, порошок осаждается на трубу Я образуя прозрачную пленку // на поверхности.

Горелочное устройство 2 совместно с устройством 3 служит для нагревания подложки до 1450-17,50° С, что осуществляется при общем расходе водорода от 10 до 25 и соотношении к расходу кислорода, равным ан. -7т 0,95-0,0. Пр,и

Ко,

увеличении диаметра изделия из кварца более 200 мм необходимо увеличение горелочных устройств 2 до 2 шт., при уменьшении до 50 мм достаточно одного устройства 3.

Подача порошка в спутный поток без перемешивания приводит к осаждению основной его части (85-90%) в зоне высоких температур подложки (1450-1750° С), интенсивному прогреву всей массы до температур, достаточных для образования прозрачного слоя покрытия.

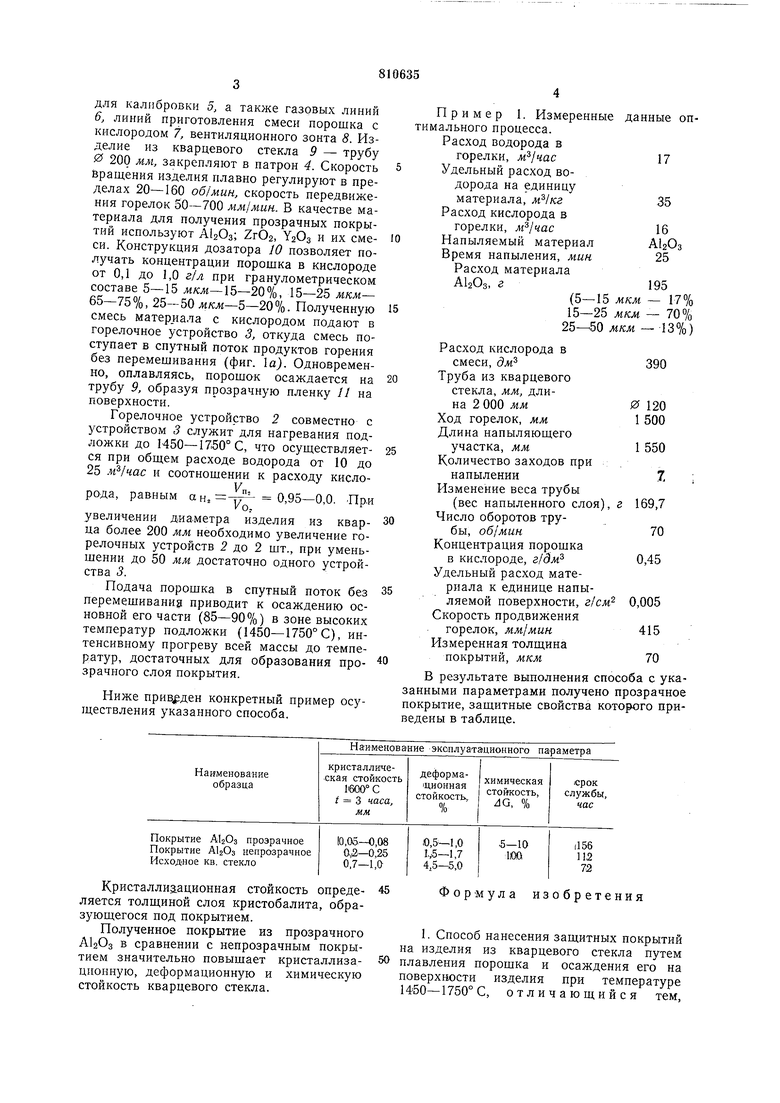

Ниже приведен конкретный пример осуществления указанного способа.

Пример 1. Измеренные данные опимального процесса. Расход водорода в

горелки, м /час17

Удельный расход водорода на единицу материала, м /кг35

Расход кислорода в

горелки, м /час16

Напыляемый материалА Оз

Время напыления, мин25

Расход материала МгОз, г195

(5-15 мкм - 17%

15-25 мкм - 70%

25-50 мкм - 13%)

Расход кислорода в смеси,

Труба из кварцевого стекла, мм, длина 2000 мм0 120

Ход горелок, мм1 500

Длина напыляющего участка, мм1 550

Количество заходов при . напылении7. :

Изменение веса трубы

(вес напыленного слоя), г 169,7

Число оборотов трубы, об/мин70

Концентрация порошка

в кислороде, ,45

Удельный расход материала к единице напыляемой поверхности, г/см 0,005

Скорость продвижения

горелок, мм/мин415

Измеренная толщина

покрытий, мкм70

В результате выполнения способа с укаанными параметрами получено прозрачное окрытие, защитные свойства которого приедены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленкообразующий состав для покрытия стекла | 1988 |

|

SU1588719A1 |

| Пленкообразующий состав для получения покрытий на кварцевом стекле | 1982 |

|

SU1085944A1 |

| Пресс-форма для нанесения на изделия покрытия из порошка | 1985 |

|

SU1272377A1 |

| Способ нанесения покрытия на поверхностьВРАщАющЕйСя КВАРцЕВОй ТРубы | 1979 |

|

SU821428A1 |

| Способ получения сферических гранулна основе карбида бора | 1972 |

|

SU508473A1 |

| ВЫСОКОЧИСТЫЙ ПОРОШКОВЫЙ ДИОКСИД КРЕМНИЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2295492C2 |

| Способ получения слоев окиси железа | 1972 |

|

SU466045A1 |

| Шихта для изготовления электро-пРОВОдНыХ ОгНЕупОРНыХ издЕлий | 1978 |

|

SU833830A1 |

| Клеящий компаунд | 1976 |

|

SU763427A1 |

| Способ получения порошка титаната свинца | 1982 |

|

SU1070867A1 |

Кристаллиаационная стойкость определяется толщиной слоя кристобалита, образующегося под покрытием.

Полученное покрытие из прозрачного АЬОз в сравнении с непрозрачным покрытием значительно повышает кристаллизационную, деформационную и химическую стойкость кварцевого стекла.

Формула изобретения

что, с целью повышения деформационной и химической устойчивости покрытия, плавление осуществляют из порошка следующего гранулометрического состава, вес. %

5-15 мкм 15-20, мкм, 65-75 25-i50 мкм 5-20, причем концентрация порошков в кислороде составляет 0,2- 0,7 г/(3ж, удельный расход водорода 20- 55 , удельный расход материала к единице поверхности - 0,002-0,008 г/сж.

J

Источники информации, принятые во внимание при экспертизе:

а7 ,Al,Oj

i

10

Авторы

Даты

1981-03-07—Публикация

1979-02-12—Подача