Изобретение относится к техническим средствам автоматизации контроля и управления технологическими процессами добычи и переработки сырья и может быть использовано для определения удельной энергоемкости рабочего процесса машины, образующей поток материала (например, роторного экскаватора, дробилки и т.п.).

Известно устройство fyia контроля режима работы роторного экскаватора, реализующее способ определения удельной энергоемкости i} .

Это устройство включает блоки Иэмерения мощности и скорости привода рабочего органа, блоки измерения интенсивности (текущей производительности) и скорости потока материала, аппаратуру записи этих параметров для последующего определения удельной энергоемкости путем вычисления вручную. Однако такие устройства не позволяют определять текущее значение удельной энергоемкости в процессе работы экскаватора. Кроме того, такое определение удельной энергоемкости связано с большими погрешностями и значительными затратами времени.

Известно устройство для автоматиг ческого определения удельной энергоемкости рабочего процесса машины, образующей поток материала с приводом рабочего органа и конвейером с питателем, содержащее измерители мощности (блок измерения мощности) и скорости привода рабочего органа, измерители интенсивности и скорости потока материала, блок деления, содержащий два цифровых потенциометра, ис0точник питания, усилитель, электродвигатель и регулятор, блок формирования выходного сигнала, состоящей из индикатора и выходной цепи устройства, интегрирующие преобразователи моад5 ности и производительности, узел управления и коммутаторы, причем для автоматического определения удельной энергоемкости к выходам измерителей мощности и интенсивности потока материала подключены соответственно посредство.а коммутаторов, соединенных с узлом управления, интегрирукицие преобразователи мощности и производительности, выходы которых соединены

5 с блоком деления, связанным с блоком формирования выходного сигнала 2,

В этом устройстве интегральные значения потоков энергии и материала образуются в счетчиках, входы которых

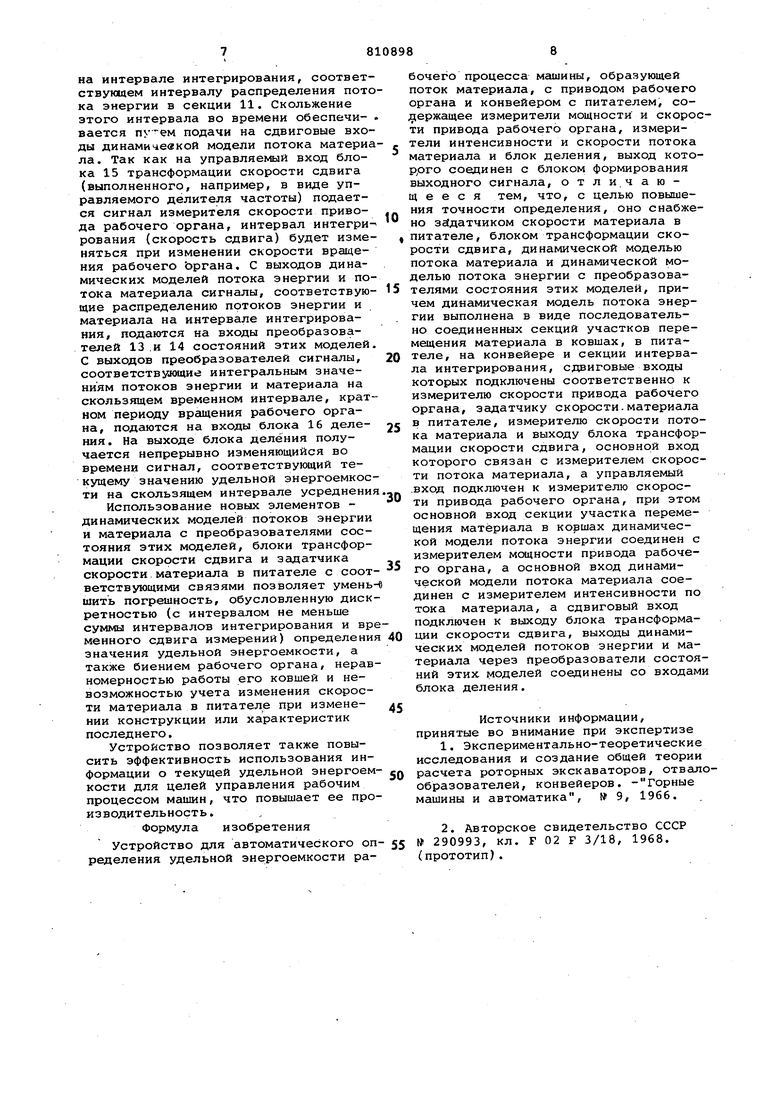

0 соединены через коммутаторы с измерителями мощности привода рабочего органа и интенсивности потока материал Управляемые входы коммутаторов соеди нены с выходами узла управления, кот рый вырабатывает управляющие сигналы на цикличес;;ое размыкание и замыкани коммутаторов. Управляющие сигналы формируются схемами задания временны интервалов так, чтобы интервал интегрирования (время замкнутого состояния коммутаторов) был постоянным, а момент начала интегрирования интен сивности потока материала был сдвинут относительно момента начала интегрирования мощности на время перемещения материала до места установки измерителя интенсивности его потока Это время определяется в зависимости от скорости привода рабочего органа и скорости конвейера. Затем в блоке деления вычисляется частное от деления этих ин: егральных значений, т.е. чпределяется среднее значение, удельной энергоемкости на фиксированном временном интервале. Время цикла определения удельной энергоемкости равно сумме интервала интегрирования и времени сдвига моментов начала интегрирования мощности и интенсивности потока материала. Значение удельной энергоемкости на этом интервале принимается постоянным и вычисляется в соответствии с выражением. -у о о jp(t)dt ....)-Tp . to Jv(t)dt. toТо фиксированный момент начала где to цикла измерения удельной энергоемкости; TO заданный интервал усреднени t(tj,) запаздывание измерения интенсивности потока материа ла (производительности) относительно измерения мощнос ти, равное времени движения материала до места установк измерителя интенсивности по тока материала; P(t)- текущее значение интенсивности потока энергии (мощности) ; i(t)- текущее значение интенсивности потока материала (про изводительности). Однако действительное значение удельной энергоемкости непрерывно из меняется в зависимости от изменения физико-механических свойств горной массы, конструкции рабочего органа и условий работы и т.п. В частности при определении удельной энергоемкос ти на фиксированном интервале интегрирования, отличающемся от периода оборота ротора, возникает погрешность периодического характера, связанная с дебалансом рабочего органа. Разность между действительным з-начением удельной энергоемкости и его средним значением, определяемым посредством известного устройства, может достигнуть 10-20% значения величины. Таким образом, недостатком прототипа являеТ ся низкая точность определения удельной энергоемкости. Цель изобретения - повышение точности определения удельной энергоемкости . Указанная цель достигается тем, что устройство снабжено задатчиком скорости материала в питателе, блоком трансформации скорости сдвига, динамической моделью потока материала и динамической моделью потока энергии с преобразователями состояния этих моделей, причем динамическая модель потока энергии выполнена в виде последовательно соединенных секций участков перемещения материала в ковшах, в питателе, на конвейере и секции интервала интегрирования, сдвиговые входы которых подключены соответственно к измерителю скорости привода рабочего органа, задатчику скорости материала в питателе, измерителю скорости потока материала и выходу блока трансформации скорости сдвига, основной вход которого связан с измерителем скорости потока материала, а управляемый вход подключен к измерителю скорости привода рабочего органа, при этом основной вход секции участка перемещения материала в ковшах динамической модели потока энергии соединен с измерителем мощности привода рабочего органа, а основной вход-динамической модели потока материала соединен с измерителем интенсивности потока материала, а сдвиговый вход подключен к выходу блока трансформации скорости сдвига, выходы динамических моделей потоков энергии и материала через преобразователи состояний этих моделей соединены со входами блока деления. Введение динамической модели потока энергии, выполненной в виде последовательно соединенных секций, и динамической модели потока материала, а также их связей с соответствующими измерителями, задатчиком и блоком трансформации скорости сдвига обеспечивает отображение процесса в реальном масштабе времени и исключение динамических погрешностей, обусловленных влиянием пространственного смещения зон измерения параметров потоков энергии и материала и временного сдвига соответствующих операций измерения и вычисления независимо от изменения скорости потока материала на различных участках. Одновременно обеспечивается синхронизация интернала интегрирования с периодом возмущающих воздействий за счет введения блока трансформации скорости сдвига управляемый вход которого подключен к измерителю скорости привода рабочего органа и непрерывное (а не цик,лическое, как в прототипе) формирова ние в преобразователях состояний моделей интегральных значений потоков энергии и материала на скользящем (а не фиксированном как в прототипе) временном интервале за счет непрерыв ности работы моделей. Непосредственно из стру1ггуры устройства вытекает выражение для определения удельной энергоемкости на скользящем интервале интегрирования: iPWdt . -b -t() E(t)ь Ji,ii)dt . t-T{t, где t - текущее значение времени, T{t) - переменный интервал интегри рования, зависящийот скорости привода рабочего органа. Таким образом, введение динамичес ких моделей потоков энергии и материала, преобразователей состояний этих моделей, блока трансформации скорости сдвига, задатчика скорости потока в питателе с соответствующими связями обеспечивает достижение поставленной цели - повышение точнос ти определения удельной энергоемкости рабочего процесса машины. На чертеже изображена функциональ ная схема устройства. Устройство содержит измеритель 1 мощности привода 2 рабочего органа, измеритель 3 скорости привода рабочего органа,- измеритель 4 интенсивности потока материала, измеритель 5 скорости потока материала, задатчик скорости материала в питателе 6, динамическую модель 7 энергии, состоящую из секции 8 участка перемещений материала в ковшах, секции 9 участка перемещения материала в пита теле, секции 10 участка перемещения материала на конвейере до места уста новки измерителя интенсивности поток материала, секции 11 интервала интег рирования, преобразователя 12.состоя ния динамической модели потока энергии, динамической модели 13 потока материала, преобразователя 14 состоя ния динамической модели потока материала, блок 15 трансформации скорости сдвига, блок 16 деления, блок 17 формирования выходного сигнала. Выход измерителя 1 мощности привода рабочего органа подключен к основному входу динамической модели 7 потока энергии, секций 8-11 которой соединены последовательно. Выход измерителя 3 скорости привода рабочего органа соединен со сдвиговым входом секции 8 дина ической модели потока энергии и с управлением -входом блока 15 трансформации скорости сдвига. Выход задатчиков скорости потока материала в питателе соединен со сдвиговым входом секции 9 динамической модели потока энергии. Выход измерителя 5 скорости потока материала соединен со сдвиговым входом секции 10 динамической 1июдели потока энергии и с основным входом блока 15 трансформации скорости сдвига. Выход измерителя 4 интенсивности потока материсша подключен к основному входу динамической модели 13 потока материала. Выход блока 15 трансформации скорости сдвига соединен со сдвиговым входом динамической модели потока материала и сдвиговым входом секции 11 динамической модели потока энергии. Выходы секции 11динамической модели потока энергии подключены ко входам преобразователя 12состояния динамической модели потока энергии, выход которого соединен со входом делимого блока 16 деления, а выходы динамической модели 13 потока материала подключены ко входам преобразователя 14 состояния модели потока материала, выход которого соединен со входом делителя блока 16 деления. Выход блока 16 деления соединен со входом блока 17 формирования выходного сигнала, Устройство работает следукидим образом. Сигнал измерителя 1 мощности привода рабочего органа, пропорциональный текущему значению мощности привода рабочего органа (например, в виде частотной модулированной последовательности импульсов), подается на основной вход динамической модели 7 потока энергии (выполненной, например, в виде сдвигового регистра). В секции 8 динамической модели потока энергии этот сигнал сдвигается со скоростью, пропорциональной скорости перемещения материала ковшами рабочего органа, в секции 9-со скоростью, пропорциональной скорости перемещения материала в питателе, а в секции 10 - со скоростью, пропорциональной скорости перемещения материала на конвейере. В результате, в секции 11 динамической модели потока энергии получается распределение потока энергии на интервале интегрирования, сдвинутом относительно момента измерения мощности на время перемещения материала до места установки измерителя интенсивности потока. Сигнал измерителя 4 интенсивности потока материала подается на основной вход динамической модели 13 потока материала, в которой получается распределение потока материала на интервале интегрирования, соответ ствующем интервалу распределения пот ка энергии в секции 11. Скольжение этого интервала во времени обеспечивается пу-ем подачи на сдвиговые вхо ды динами4евкой модели потока матери ла. Так как на управляемый вход блока 15 трансформации скорости сдвига (выполненного, например, в виде управляемого делителя частоты) подается сигнал измерителя скорости привода рабочего органа, интервал интегри рования (скорость сдвига) будет изме няться при изменении скорости вращения рабочего органа, с выходов динамических моделей потока энергии и по тока материала сигналы, соответствую щие распределению потоков энергии и материала на интервале интегрирования, подаются на входы преобразователей 13 .и 14 состояний этих моделей С выходов преобразователей сигналы, соответств оощие интегральным значениям потоков энергии и материала на скользящем временном интервале, крат ном периоду врсцдения рабочего органа, подаются на входы блока 16 деления. На выходе блока деления получается непрерывно изменяющийся во времени сигнал, соответствующий текущему значению удельной энергоемкос ти на скользящем интервале усреднени Использование новых элементов динамических моделей потоков энергии и материала с преобразователями состояния этих моделей, блоки трансформации скорости сдвига и задатчика скорости.материала в питателе с соот ветствующими связями позволяет умень шить погрешность, обусловленную диск ретностью (с интервалом не меньше суммы интервалов интегрирования и вр менного сдвига измерений) определени значения удельной энергоемкости, а также биением рабочего органа, нерав номерностью работы его ковшей и невозможностью учета изменения скорости материала в питателе при изменении конструкции или характеристик последнего. Устройство позволяет также повысить эффективность использования информации о текущей удельной энергоем кости для целей управления рабочим процессом машин, что повышает ее про изводительность. Формула изобретения Устройство для автоматического оп ределения удельной энергоемкости рабочего процесса машины, образующей поток материала, с приводом рабочего органа и конвейером с питателем, со;п(ержащее измерители мощности и скорости привода рабочего органа, измерители интенсивности и скорости потока материала и блок деления, выход которрго соединен с блоком формирования выходного сигнала, отличающееся тем, что, с целью повышения точности определения, оно снабжено зггдатчиком скорости материала в питателе, блоком трансформации скорости сдвига, динамической моделью потока материала и динамической моделью потока энергии с преобразователями состояния этих моделей, причем динамическая модель потока энергии выполнена в виде последовательно соединенных секций участков перемещения материала в ковшах, в питателе, на конвейере и секции интервала интегрирования, сдвиговые входы которых подключены соответственно к измерителю скорости привода рабочего органа, задатчику скорости.материала в питателе, измерителю скорости потока материала и выходу блока трансформации скорости сдвига, основной вход которого связан с измерителем скорости потока материала, а управляемый .вход подключен к измерителю скорости привода рабочего органа, при этом основной вход секции участка перемещения материала в ковшах динамической модели потока энергии соединен с измерителем мсяцности привода рабочего органа, а основной вход динамической модели потока материала соединен с измерителем интенсивности по тока материала, а сдвиговый вход подключен к выходу блока трансформации скорости сдвига, выходы динамических моделей потоков энергии и материала через Преобразователи состояний этих, моделей соединены со входами блока деления. Источники информации, принятые во внимание при экспертизе 1.Экспериментально-теоретические исследования и создание общей теории расчета роторных экскаваторов, отвалообразователей, конвейеров. - Горные машины и автоматика, 9, 1966. 2.Авторское свидетельство СССР № 290993, кл. F 02 F 3/18, 1968. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизации высотыСлОя МАТЕРиАлА HA КОНВЕйЕРНОйМАшиНЕ | 1978 |

|

SU802385A1 |

| Устройство для управления процессом дозирования компонентов агломерационной шихты | 1974 |

|

SU513346A1 |

| Устройство для управления загрузкой сыпучих материалов в железнодорожные полувагоны | 1978 |

|

SU906873A1 |

| УСТРОЙСТВО для КОНТРОЛЯ РЕЖИМА РАБОТЫ МАШИН | 1971 |

|

SU290993A1 |

| Устройство для управления системой конвейеров | 1976 |

|

SU591370A1 |

| Устройство для управления процессом дозирования компонентов агломерационной шихты | 1973 |

|

SU510694A1 |

| Способ определения цикловой подачи топлива в дизельном двигателе и устройство для его осуществления | 2021 |

|

RU2775798C1 |

| Система автоматизированного управления роторным экскаватором | 1983 |

|

SU1164374A1 |

| Устройство для контроля и управления режимом работы роторного комплекса | 1986 |

|

SU1421837A2 |

| Устройство для автоматизированного управления тяговым агрегатом транспортного средства в процессе его загрузки сыпучим материалом | 1979 |

|

SU867822A2 |

Авторы

Даты

1981-03-07—Публикация

1979-05-03—Подача