движения потока материала непосредственно, а через преобразователь частоты в напряжение - с управляющим входом блока интегрального усреднени интенсивности потока на отрезках, предшествующих зонам перегрузки, выход которого соединен с первым входом блока суммирования, второй вход которого соединен с другим входом блока сравнения, а выход блока определения текущего значения интенсивности потока материала соединен с управляющим входом блока моделирования движения потока материала, причем в каждый из каналов управления конвейерами нижней рамы и разгрузочной консоли введены генератор сдвига и интегратор, при этом канал управления конвейером разгрузочной консоли снабжен также соединенными между собой блоками моделирования движения потока материала и определения текущего значения количества материала на конвейере, в указанном канале первичный преобразователь скорости движени потока материала подключен к информационным входам блока моделирования движения потока материала, другие входы которого соединены с выходами генератора сдвига, а другие выходы блока моделирования движения потока материала соединены с входами интегратора, в канале управления конвейером нижней рамы первичный преобразователь скорости движения потока на конвейере соединен с информационными входами блока моделирования движения потока материала непосредственно и через преобразователь частоты в напряжение к управляющему входу блока интегрального усреднения интенсивности потока на отрезках, предшествующих зонам перегрузки, выход которого соединен с первым входом блока суммирования, выходы

генератора сдвига соединены с другими входами блока моделирования движния потока материала, другие выходы которого соединены с входами интегратора, выход которого подключен к второму входу блока суммирования канала управления конвейером роторной стрелы, выход которого подключен к второму входу блока управления конвейером нижней рамы, при этом четветый выход задатчика команд на остановку электроприводов 1;одключен к другому входу блока временной задержки канала управления конвейером нижней рамы, выход которого подключен к третьему входу блока управления и к другому входу блока временной задержки канала управления конвейером нижней рамы, последний подключен к второму входу блока управления канала управления конвей-ером разгрузочной консоли, третий вход которого соединен с выходом блока суммирования канала управления конвейером нижней рамы, второй вход которого и второй вход блока сравнения того же канала управления подключены к выходу интегратора канала управления конвейером разгрузочной консоли, причем блоки моделирования движения потока материала всех каналов соединены последовательно, а выход блока определения текущего значения количества материала на конвейере подключен к соответствующим входам блока формирования команд запуска конвейеров, выходы которого подключены к входам блока формирования команд запуска электроприводов, выход блока суммирования канала управления конвейером нижней рамы подключен к третьему входу блока управления электро приводом канала управления конвейером разгрузочной консоли.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматизированного управления роторным экскаватором | 1985 |

|

SU1266942A2 |

| Устройство для контроля и управления режимом работы роторного комплекса | 1986 |

|

SU1421837A2 |

| Устройство для контроля и управления режимом работы роторного комплекса | 1984 |

|

SU1180461A1 |

| Способ управления роторным комплексом и устройство для его осуществления | 1987 |

|

SU1537776A1 |

| Устройство для контроля и учета работы добычного роторного экскаватора | 1983 |

|

SU1145089A1 |

| Устройство для автоматизированного контроля загруженности металлоконструкций оборудования роторных комплексов | 1981 |

|

SU977622A1 |

| Устройство для автоматизированного контроля силового режима металлоконструкций машин роторных комплексов | 1984 |

|

SU1209772A1 |

| Устройство для автоматизированного контроля загруженности металлоконструкций оборудования роторных комплексов | 1983 |

|

SU1145098A2 |

| Устройство для управления штабелеукладчиком сыпучих материалов | 1972 |

|

SU466159A1 |

| Устройство для автоматизированного контроля силового режима металлоконструкций оборудования роторных комплексов | 1984 |

|

SU1159991A1 |

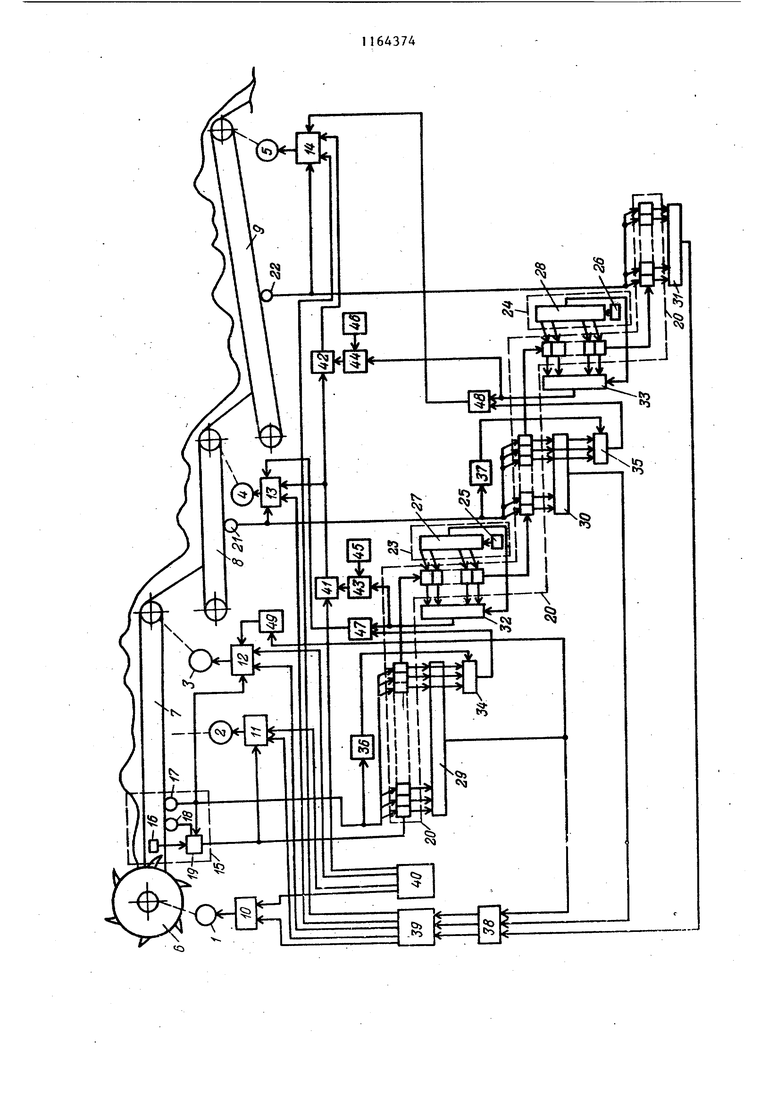

СИСТЕМА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ РОТОРНЫМ ЭКСКАВАТОРОМ, содержащая три канала управления конвейером роторной стрелы, конвейером- нижней рамы и конвейером разгрузочной консоли, первый из которых включает измеритель интенсивности потока материала, вьтолнеиный на первичных преобразователях погонной нагрузки, угла наклона и скорости движения потока материала, соединенных с блоком определения текущего значения интенсивности.потока материала, выход которого соединен с первьо входом одного из блоков управления электроприводом, а выход первичного преобразователя скорости движения потока материала измерителя иитенсивности потока материала соеди йен с первым входом другого блока управления электроприводом, каналы управления конвейерами нижней рамы и разгрузки консоли включают первичные преобразователи скорости движения потока на конвейер.ах, соединенные с первыми входами блоков управления электроприводами, вторые входы которых соединены с соответствзпощими выходами блока формирования команд запуска элек-. троприводов, последний выход которого соединен с первым входом блока управления электроприводом роторного колеса экскаватора, второй вход которого соединен с первым выходом задатчика команд на остановку электроприводов, второй и третий выходы которого подключены к третьим входам блоков управления электроприводами канала управления конвейером роторной стрелы, отличающаяся тем, что, с целью повышения производительности системы за счет сокращения потери времени в нестационарных режимах работы и (Л уменьшения износа оборудования, в систему введен блок формирования команд запуска конвейеров, а каждый из каналов управления конвейерами роторной стрелы и нижней рамы снабжен преобразователем частота-напряжение , блоком суммирования, послеа довательно соединенными блоком мо4 делирования движения потока матери00 ала, выполненным на сдвиговых ре гистрах, блоком определения текущего 4;i значения количества материала на конвейере и блоком интегрального усреднения интенсивности потока на отрезках, предшествующих зонам перегрузки, и последовательно соединенными задатчикагл допустимого значения количества материала в струе, блоком сравнения и блоком временной задержки, причем в канале управления конвейером роторной стрелы первичный преобразователь скорости движения потока материала соединен с информационными входами блока моделирования

1

Изобретение од;носится к автоматизации управления производственными процессами.на карьерах, а именно к управлению режимом работы роторного экскаватора, и может быть использовано как на вскрьпиных, так

и на добычных роторных экскаваторах большой единичной мощности.

Цель изобретения - повышение производительности системы за счет сокращения потерь времени в нестандартных режимах работы и уменьшение износа оборудования вследствие неравномерности распределения материала в потоке. На чертеже приведена схема системы автоматизированного управления роторным экскаватором.. Система содержит электроприводы 1-5 соответственно роторного колеса 6, механизма поворота роторной стрелы, конвейеров роторной стрелы 7, нижней рамы 8 и разгрузочной кон соли 9 с блоками 10-14 управления, измеритель 1.5 интенсивности потока ца конвейере роторной стрелы, содер жащей первичные преобразователи потонной нагрузки 16, скорости движения потока 17, угла наклона 18 и . блок 19 определения текущего значения интенсивности потока материала, выход которого соединен с блоком управления 11 электроприводом механизма поворота роторной стрелы и с основным входом блока 20 моделирова ния движения потока материала, секции которого выполнены в виде после довательно-параллельных сдвиговых регистров. Основные входы и выходы секций блока 20 соединены последова тельно, сдвиговые входы секций подключены соответственно к первич;1ым преобразователям 17, 21 и 22 скорос ти движения потока на конвейерах роторной стрелы, нижней рамы, разгрузочной консоли и к генераторам 23 и 24 сдвига по закону движения потока в форме струи в зонах перегрузки, выполненных в виде генерато ров 25 и 26 импульсов, подключенных к делителям 27 и 28 частоты. Выходы секций блока моделирования движения потока материала подключены к блокам 29, 30 и 31 определения теку щего значения количества материала на конвейерах роторной стрелы, нижней рамы и разгрузочной консоли, к интеграторам 32 и 33 (интегрального усреднения интенсивности потока в струе в зонах перегрузки конвейеров и к блокам 34 и 35 скользящего интегрального усреднения интенсивност потока на отрезках, предшествующих зонам перегрузки конвейеров. Все указанные блоки выполнены в виде су маторов состояний последовательнопараллельных сдвиговых регистров. Входы питания интеграторов 32 и 33 соединены со средней точкой делител 27 и 28 частоты, соответствующей средней скорости движения материала в струе, а выходы питания 34 и 35 скользящего интегрального усреднения интенсивности потока через преобразователи 36 и 37 частота-напряжение соединены с первичными преобразователями 17 и 21 скорости движения соответствующих конвейеров. Выходы блоков 29, 30 и 31 определения текущего значения количества материала на конвейерах подключены к блоку 38 формирования программ запуска конвейеров в функции их загруженности, выполненного в виде управляемых пороговых элементов. Выход блока 38 формирования команд запуска конвейеров подключен к блоку 39 формирования команд на запуск электроприводов, выходы которого соединены с блоками 10-14 управления. Выходы задатчика 40 команд на остановку электроприводов соединены с блоками 10-12 управления и через блоки 4| и 42 временной задержки с блоками 13 и 14 управления. Управляющие входы блоков 41 и 42 временной задержки соединены с соответствующими блоками 43 и 44 сравнения, входы которых подключены к блокам 45 и 46 формирования сигнала максимально допустимого значения количества материала в струе в зонах перегрузки при неподвижных конвейерах и к интеграторам 32 и 33. Выходы интеграторов 32 и 33 и выходы блоков 34 и 35 скользящего интегрального усреднения интенсивности потока на отрйзкаг., предшествующих зонам перегрузки, через соответствующие блоки 47 и 4Ь суммирования соединены с блоками 13 и 14 управления электропригодами 4 и 5 конвейеров нижней рамы 8 и разгрузочной консоли 9. Выход блока 29 вычисления текущего значения количества материала на конвейере роторной стрелы через блок 49 формирования программ остановки конвейера роторной стрелы в функции его загруженности, выполненный в виде управляемых пороговых элементов, подключен к блоку 12 управления электроприводом 3 конвейера 7 роторной стрелы. Выходы первичных преобразователей 17, 21 и 22 скорости движения потока материала на конвейерах соединены с блоками 12-14 управления соответствующими электроприводами. Система работает следующим образом. В стационарном режиме работы регулирование производительности рото ного экскаватора осуществляется изменением скорости электропривода 3 механизма поворота в функции интен сивности потока материала на конвейере 7 роторной стрелы. Частотный сигнал, пропорциональный интенсивности потока, с выхода блока 19 опр деления текущего значения интенсивности потока материала, измерителя 15 интенсивно.сти потока поступает н блок 11 управления электроприводом 2 механизма поворота и на основной вход секционированного блока 20 мод лирования потока. На сдвиговые вход . секций подается частотный сигнал с первичных преобразователей 17, 21 и 22 скорости движения потока соответ ственней конвейеров роторной стрелы 7, нижней рамы 8 и разгрузочной кон соли 9. Для моделирования потока в форме струи в зонах перегрузки конвейеров на сдвиговые входы соответствующих секций блока 20 моделирования потока подается сигнал от генератора 25 и 26 импульсов через .делители 27 и 28 частоты. С выхода каждой ячейки секций снимается сигнал, пропорциональный погонной нагрузке li( где ) - погонная нагрузка на отрезке конвейерной линии, соответствующем К-ой ячейке; )4tj- интенсивность потока на входе К-ой ячейки; ,2,3... о - номер ячейки; i - время прохождения матери « ала на отрезке пути, соответствующем одной ячей ке, определяемое парамет рами конвейера и масштабом моделирование V(i)- скорость потока материал на соответствующем участ ке транспортного тракта. С выходов чеек секций блока 20 моделирования потока сигнал поступае на блоки 29-31 определения текуще го значения количества материала на конвейерах, реализукнцих зависимость :, (t)J iiiil VJ., L - длина соответствующего конвейера; . (t) - текущее значение количества материала на соответствующем конвейере; t,I) - интенсивность потока материала на выходе конвейеров; (t) - скорость соответствующего конвейера; - текущее значение перемещения материала; на блоки 32 и 33 инт грального уснения интенсивности потока в струе онах перегрузки конвейеров, реалищих зависимость (i)P iep(t) усредненная интенсивность потока в зонах перегрузки;средняя скорость движения материала в струе; L, дпина участка перегрузки; i,(t,l) интенсивность потока на входе участка перегрузки} V (t) - скорость движения материала в струе ,р зонах перегрузкиj на блоки 34 и 35 скользящего инрального усреднения интенсивности ока на отрезках, предшествующих ам перегрузки конвейеров, реалищих зависимость SWr dii , C4-) ЧР,() усредненная интенсивность потока HP отрезках, предществующих зонам перегрузки; V(t) - скорость соответствующих конвейеров; длина отрезка усреднения ; i2(t,l) - интенсивность потока на входе отрезка усреднения. С выходов блока 29-31 определетекущего значения количества ериала на конвейерах сигнап попает на вход блока 38 формироия программ запуска конвейеров ункции их загруженности, с выхода которого программа запуска поступает в блок-39 формирования команд на запуск электроприводов. Выхо;р1ой сигнал с блока 29 вычисле ния текущего значения количества материала на конвейере 7 роторной стрелы через блок 49 формирования программ остановки конвейера ротор ной стрелы в функции его загруженности поступает в блок 12 управления электроприводом 3 конвейера 7 роторной стрелы. Выходной сигндп с блоков 32 и 33 интегрального усред нения интенсивности потока в струе в зонах перегрузки конвейеров и с блоков 34 и 35 скользящего интегрального усреднения интенсивности потока на отрезках, предшествукнцих зонам перегрузки, через соответствующие блоки 47 и 48 суммирования поступает на вход задания скорости блоков I3 и 14 управления злектроприводами 4 и 5 конвейеров нижней рамы 8 и разгрузочной консоли 9, где в функции усредненной интенсивности потока с упреждением, учитывающим инерционность элек троприводов, формируются тормозные режимы указанных электроприводов .jW2V.,(i),(i4rJ , (5) -скорость i1-ro конвейера;-ij.;) -заданная скорость J-ro конвейера; -коэффициент пропорциональност ;icpit + ) - усредненная интенсивность потока материала:1 УЧтР - время упреждения; . V. (i)- скорость (j-l)-ro конвейера. Так как на J-OM конвейере погонная нагрузка pj(i,ej где Pi(t,l) - погонная нагрузка н J- -ом конвейере; ig,((t,l) - интенсивность поток материала, поступающ го на j-й конвейер, то путем формирования заданной ск рости У-задС) J-ro конвейера в функ ции усредненной интенсивности пот ,8 icp (t+0 на отрезке. (J-l)-ro кон- . вейера, предшествукяцем зоне перегрузки, и в струе осуществляется стабилизация погонной нагрузки сглаживание неравномерности распределения материала в потоке ) на у-ом конвейере. Это очевидно при подстановке V. (t) из (5) в (6 J. Сигнал с выходов блоков 32 и 33 интегрального усреднения интенсивности потока в. струев зонах перегрузки конвейеров вычитается в блоках 43 и 44 сравнения с выходным сигналом блоков 45 и 46 формирования сигнала максимально допустимого значения количества материала в струе при неподвижных конвейерах. Результирующий сигнал поступает на входы управления блоков 41 и 42 временной задержки. Частотный сигнал с первичных преобразователей 17, 21 и 22 скорости движения потока материала на конвейерах поступает в блоки 12-14 управления электроприводами 3-5 как сигнал обратной связи. При остановке электроприводов сигналы с задатчика 40 формирования команд на остановку поступают в блоки 10-12 управления, в блок 13 управления через блок 41 временной задержки, и в блок 14 управления через блоки 41 и 42 временной задержки. В результате обеспечивается остановка электроприводов в последовательности: электропривод 2 механизма поворота роторной стрелы, электропривод 1 роторного колеса 6,электропривод 3 конвейера 7 роторной стрелы в функции загруженности по сигналу с блока 49 формирования программ остановки, электроприводов 4 и 5 конвейеров нижней рамы 8 и разгрузочной консоли 9 с соответствующими вьщержками времени, формируемыми блоками 41 и 42 временной задержки в функции усредненной интенсивности потока по сигналам с соответствующих блоков 47 и 48 суммирования. При запуске электроприводов сигналы с блока 39 формирования команд на запуск поступают в блоки 10-14 управления, обеспечивая последовательный запуск электроприводов 5-3 конвейеров разгрузочной консоли 9, нижней рамы 8 и роторной стрелы 7, электропривода 1 роторного коЛеса 6 и электропривода 2 механизма поворота роторной стрелы, причем запуск конвейеров осуществляется в функции их загруженности по сигналам с блока 38 формирования программ запуска. Таким образом, техническая реали зация предлагаемой системы автомати зированного управления роторным экскаваторомпозволяет.исключить возрастание погонной нагрузки на конвейерах нижней рамы 8 и разгрузочной консодн 9 и возникновенне за валов в зонах перегрузки при остановке конвейеров за счет нспользования регулируеьа|1Х вьщержек времени в подаче команд на остановку указанных конвейеров; сократить время остановки конвейеров в результате формирования тормозных режимов злектроприводов конвейера роторной 74О стрелы в функции его загруженности сгладить неравномерность распределения потока материала на конвейерах за счет формирования тормозных режимов электроприводов, конвейеров нижней рамы и разгрузочной консоли в функции усредненной интенсивности потока на отрезках, предшествующих зонам перегрузки конвейеров, и в струе; обеспечить минимальное время запуска и уменьшить динамические нагрузки на оборудование в результате запуска конвейеров в функции их загруженности. За счет сокращения потерь времени в нестационарных режимах работы производительность роторного экскаватора увеличивается на 3,0%.

| Устройство для автоматического управления роторным экскаватором | 1980 |

|

SU899763A1 |

| Устройство для автоматического управления роторным экскаватором | 1971 |

|

SU487989A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-06-30—Публикация

1983-04-01—Подача