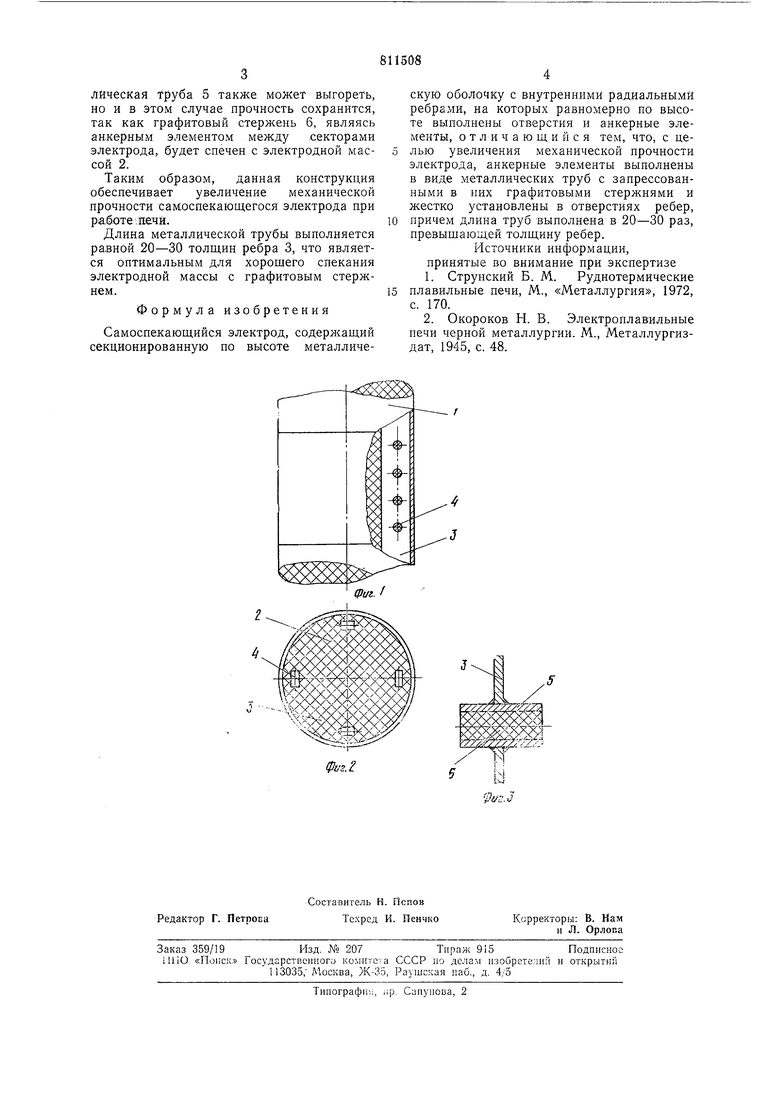

лическая труба 5 также может выгореть, но и в этом случае прочность сохранится, так как графитовый стерл ень 6, являясь анкерным элементом между -секторами электрода, будет спечен с электродной массой 2.

Таким образом, данная конструкция обеспечивает увеличение механической прочности сам:оспекающегося электрода при работе.печи.

Длина металлической трубы выполняется равной 20-30 толщин ребра 3, что является оптимальным для хорошего спекания электродной массы с графитовым стержнем.

Формула изобретения

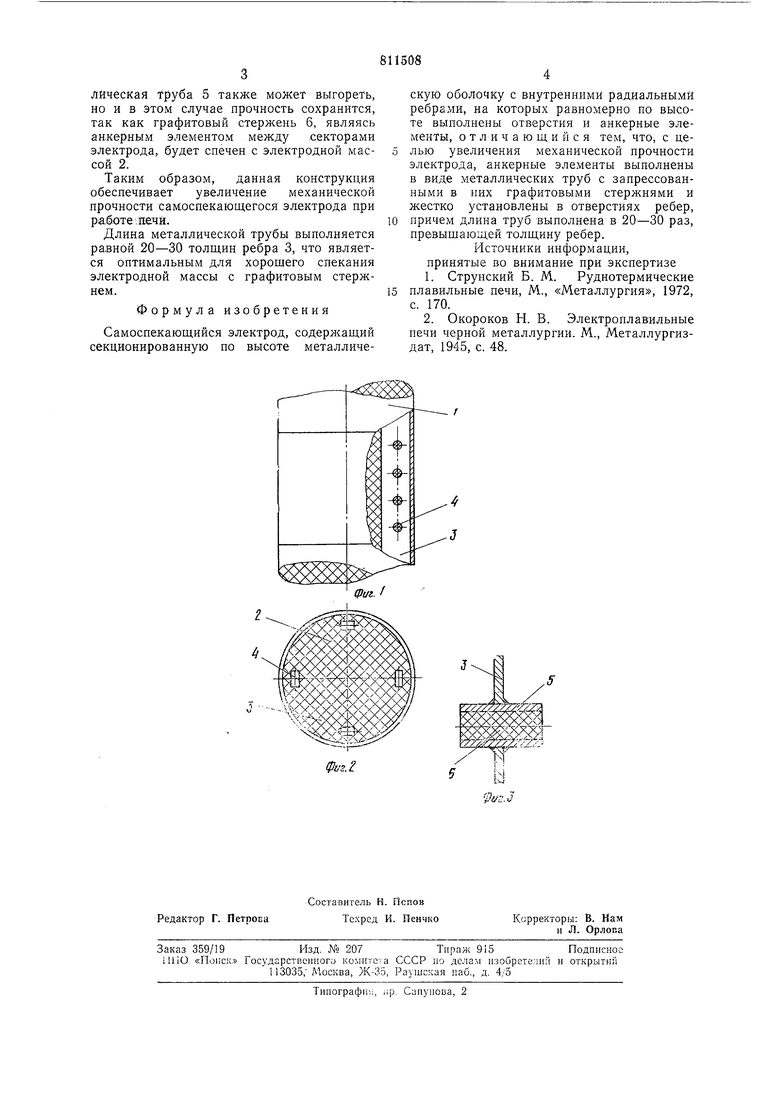

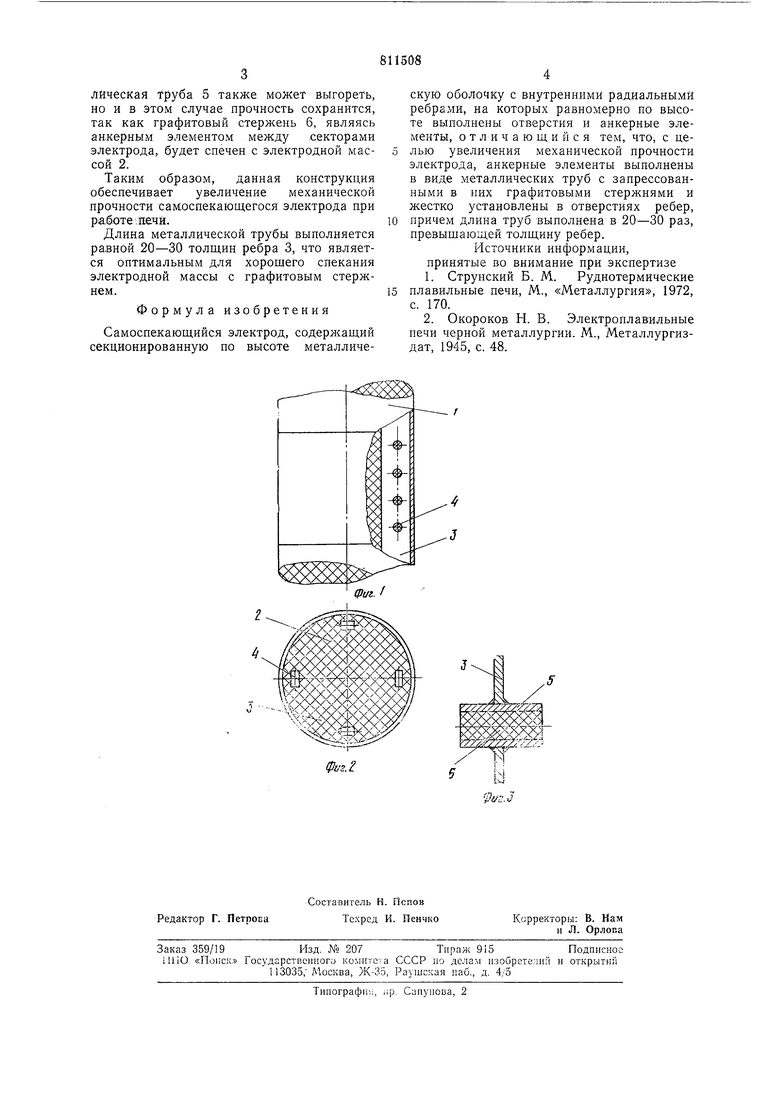

Самоспекающийся электрод, содержащий секционированную по высоте металличеtpi/sj

скую оболочку с внутренними радиальными ребрами, на которых равномерно по высоте выполнены отверстия и анкерные элементы, отличающийся тем, что, с целью увеличения механической прочности электрода, анкерные элементы выполнены в виде металлических труб с запрессованными в них графитовыми стержнями и жестко установлены в отверстиях ребер,

причем длина труб выполнена в 20-30 раз, превышающей толщину ребер.

Источники информации, принятые во внимание при экспертизе

1.Струнский Б. М. Руднотермические плавильные печи, М., «Металлургия, 1972,

с. 170.

2.Окороков Н. В. Электроплавильные печи черной металлургии. М., Металлургиздат, 1945, с. 48.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОСПЕКАЮЩИЙСЯ ЭЛЕКТРОД | 1995 |

|

RU2121247C1 |

| Самоспекающийся электрод | 1975 |

|

SU531988A1 |

| Кожух самообжигающегося электрода | 1981 |

|

SU997265A1 |

| Стартовая секция самообжигающегося электрода | 1980 |

|

SU902327A1 |

| Кожух самоспекающегося электрода дуговой печи | 1975 |

|

SU544848A1 |

| Трехфазная дуговая электропечь | 1976 |

|

SU588459A1 |

| Кожух самоспекающегося электрода | 1977 |

|

SU721925A1 |

| Леточный узел плавильной печи | 1979 |

|

SU872920A1 |

| Рабочий конец самоспекающегося электрода | 1980 |

|

SU955530A1 |

| Кожух самоспекающегося электрода | 1977 |

|

SU743234A1 |

Авторы

Даты

1981-03-07—Публикация

1979-05-31—Подача