Изобретение относится к спецэлектрометаллургии и направлено на соверщенствование изготовления круглых кристаллизаторов для печей злектрошлакового переплава (ЭШМ).

Известна литейная форма для изготовления цилиндрических отливок, армированных трубками, которые закреплены в литейной форме наружными и внутренними фиксирующими злементами.

За прототип принята литейная форма для получения отливок, армированных трубК9МИ, содержащая опоку, литниковую систему и трубки с наружными и внутренними фиксирующими их злементами.

Недостатком известного технического .решения является то, что наружные фиксирующие злементы жестко скрепляют армирующие трубки с элементами опоки. В результате теплового расширения в процессе отливки гр1и1ирующие трубки, на имея свободы перемещения, деформируются, приводя к браку отливки.

Кроме того, питатели литниковой системы стремятся расположить между армирующими трубками. Но так как армирующих трубок значительно больше, чем питателей, то зто не всегда удается. Струя жидкого металла при заливке попадает на трубку и размывает ее, приводя в негодность всю отливку. Особенно зто сказывается при отливке относительно высоких заготовок, когда применяется многоярусная литниковая система. Применение одноярусной системы

недопустимо, так как нижняя часть армирующих трубок будет продолжительное время омываться жидким металлом, в результате чего может произойти их расплавление.

Целью изобретения является улучшение качества отливки за счет предотвращения изменения геометрии отливки.

Указанная цель достигается тем, что наружные фиксирующие элементы выполнень1 в виде втулок с кронштейнами, закрепленными на стенках опоки, а армирующие трубки снабжены защитнами экранами, размещ енными против питателей, при этом ширина защитных экранов составляет 1.0-1.5 диаметра армирующих трубок, и они размещены по диаметру, составляющему 1,03-1,06 диаметра внутренней поверхности полости литейной формы.

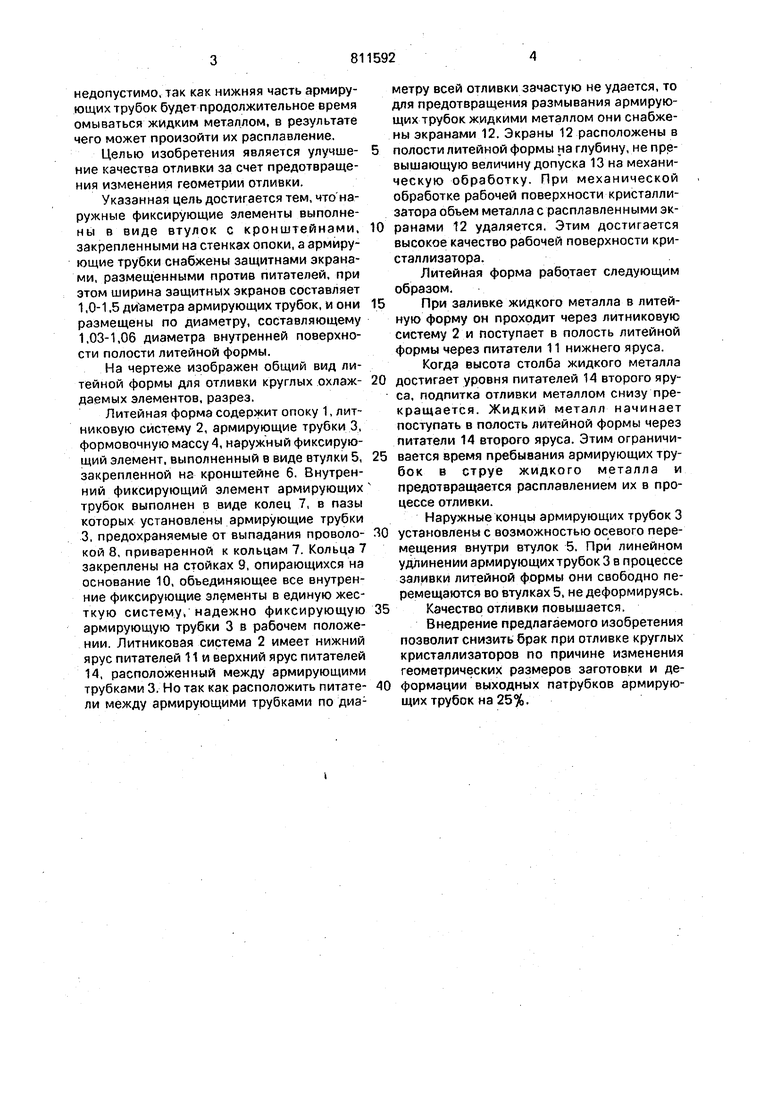

На чертеже изображен общий вид литейной формы для отливки круглых охлаждаемых элементов, разрез.

Литейная форма содержит опоку 1, литниковую систему 2, армирующие трубки 3, формовочную массу 4, наружный фиксирующий элемент, выполненный в виде втулки 5, закрепленной на кронштейне 6. Внутренний фиксирующий элемент армирующих трубок выполнен в виде колец 7, в пазы которых установлены армирующие трубки 3, предохраняемые от выпадания проволокой 8, приваренной к кольцам 7. Кольца 7 закреплены на стойках 9, опирающихся на основание 10. объединяющее все внутренние фиксирующие элементы в единую жесткую систему, надежно фиксирующую армирующую трубки 3 в рабочем положении. Литниковая система 2 имеет нижний ярус питателей 11 и верхний ярус питателей 14, расположенный между армирующими трубками 3. Но так как расположить питатели между армирующими трубками по диаметру всей отливки зачастую не удается, то для предотвращения размывания армирующих трубок жидкими металлом они снабжены экранами 12. Экраны 12 расположены в

полости литейной формы на глубину, не пррвышающую величину допуска 13 на механическую обработку. При механической обработке рабочей поверхности кристаллизатора объем металла с расплавленными экранами 12 удаляется. Этим достигается высокое качество рабочей поверхности кристаллизатора.

Литейная форма работает следующим образом.

При заливке жидкого металла в литейную форму он проходит через литниковую систему 2 и поступает в полость литейной формы через питатели 11 нижнего яруса. Когда высота столба жидкого металла

достигает уровня питателей 14 второго яруса, подпитка отливки металлом снизу прекращается. Жидкий металл начинает поступать в полость литейной формы через питатели 14 второго яруса. Этим ограничивается время пребывания армирующих трубок в струе жидкого металла и предотвращается расплавлением их в процессе отливки.

Наружные концы армирующих трубок 3

установлены с возможностью осевого перемещения внутри втулок б. При линейном удлинении армирующих трубок 3 в процессе заливки литейной формы они свободно перемещаются во втулках 5. не деформируясь.

Качество отливки повышается.

Внедрение предлагаемого изобретения позволит снизить брак при отливке круглых кристаллизаторов по причине изменения геометрических размеров заготовки и деформации выходных патрубков армирующих трубок на 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма для отливки охлаждаемых элементов | 1979 |

|

SU876285A1 |

| Литейная форма | 1978 |

|

SU864672A1 |

| Литейная форма | 1982 |

|

SU1101329A1 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Стопочная форма | 1981 |

|

SU988443A1 |

| Литейная форма для получения отливок | 1985 |

|

SU1364230A3 |

| СПОСОБ ЛИТЬЯ ЦЕПИ ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2453392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| Литейная форма для получения армированных отливок | 1989 |

|

SU1680440A1 |

| ЛИТЕЙНАЯ МНОГОМЕСТНАЯ КЕРАМИЧЕСКАЯ ФОРМА | 1990 |

|

RU2017562C1 |

1, ЛИТЕЙНАЯ ФОРМА ДЛЯ ОТЛИВКИ ЦИЛИНДРИЧЕСКИХ КОРПУСОВ, преимущественно кристаллизаторов для злектро- шлакового переплава, армированных трубками, содержащая опору с заформован- ными в ней армирующими трубками с наружными и внутренними фиксирующими злементами. и литниковую систему в виде центрального стояка с питателями, отличающаяся тем, что. с целью улучшения качества отливки, наружные фиксирующие злементы выполнены в виде втулок с кронштейнами, закрепленными на стенках опоки, а армирующие трубки снабжены защитными зкранами, размещенными против питателей.2.Форма по п.1,отличающаяся тем, что ширина защитных зкранов составляет 1,0-1,5 диаметра армирующих трубок.3.Форма по п. 1,отличающаяся тем, что защитные зкраны размещены по диаметру, составляющему 1.03-1,05 диаметра внутренней поверхности полости литейной формы.

| Патент США №3709280 | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1991-11-23—Публикация

1979-05-17—Подача