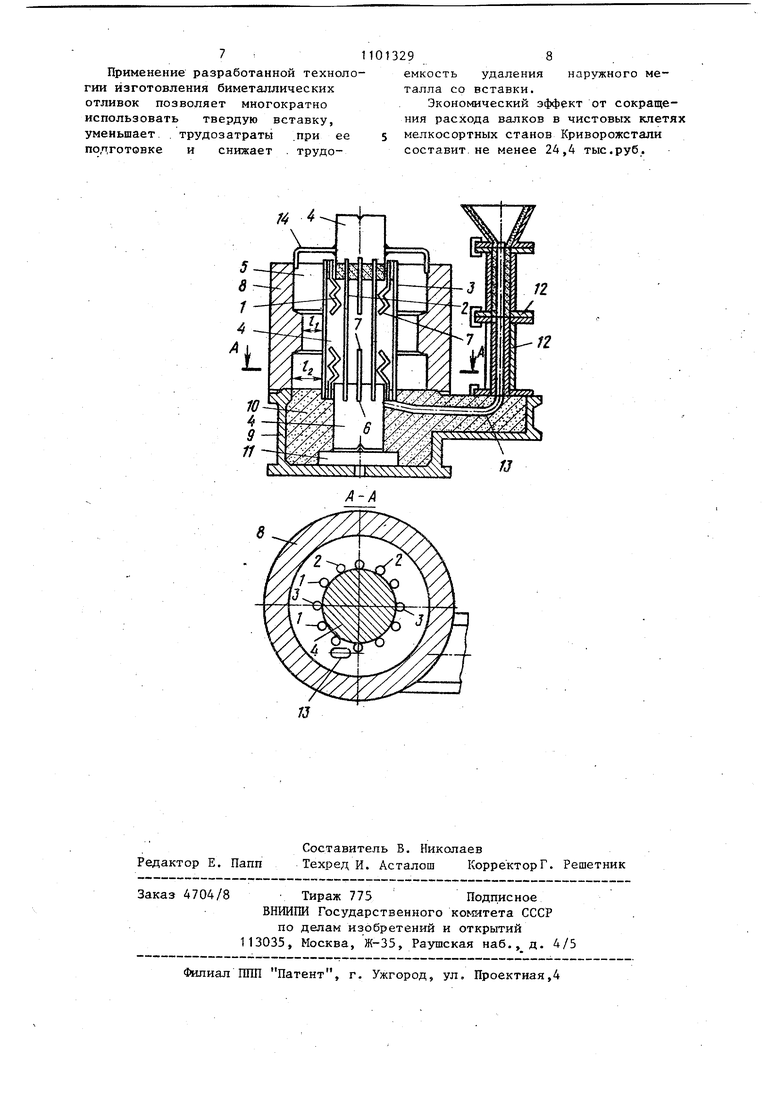

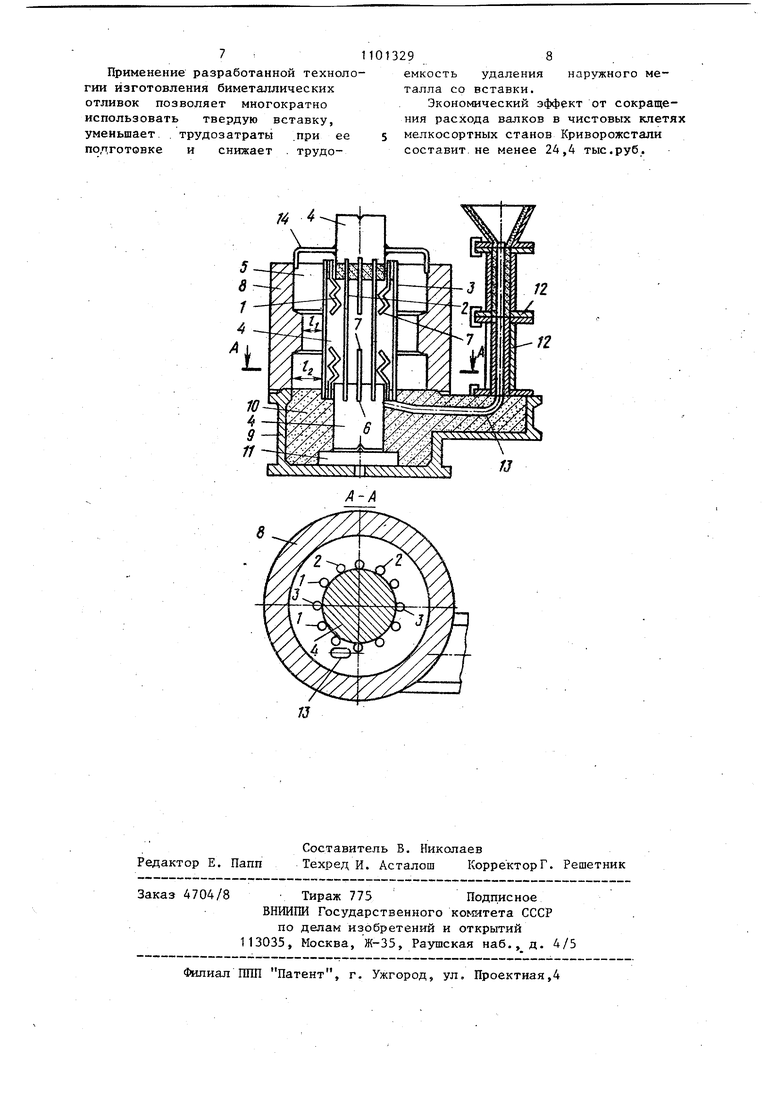

f Изобретение относится к литейному производству, в частности к отливке прокатных валков. Известна литейная форма в способ изготовления составного прокатного валка. Особенность ее заключается в том, что в литейную форму устанавли вается металлическая перегородка толщиной 15-20 мм. Жидкий металл заливают через тангенциальную литии ковую систему с внутренней и внешрей стороны перегородки. В результате применения этой технологии получают валок, состоящий из твердого наружного слоя и мягкого внутреннего слоя о. Известный способ не обеспечивает многократного использования оси вал ка, хотя износу при эксплуатации подвергается только наружный слой валка.. Не обеспечивается также компенса1щя усадки наружного слоя отлив ки при затвердевании на толстостенно металлической перегородке. Известна армирующая вставка для изготовления биметаллических отливок преимущественно прокатных валков.Сущ ность известного изобретения заключа ется в том, что на осевом вскладьше вьшолнены винтовые канавки правого и левого направления. В качестве армирующей вставки применена проволока из металла с более низкой температурой плавления, чем температура солидус заливаемого металла, витки которой размещены в винтовых канавках осевого вкладыша, причем проволока может быть выполнена из алюминиевого сплава 2. При такой технологии заливаемьй металл может смыть легкоплавкую проволоку, что приведет к возникновению значительных усадочных напряжений в получаемом наружном слое. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является литейная форма с армирующей вставкой и размещенными на ее поверхности промежуточными прокладками, предназначенными для уменьшения внутренних .напряжений в заливаемом сплаве. Прокладки выпол.няются из легкоплавкого сплава с толщиной 0,8-1,2 величины линейной усадки заливаемого сплава. Кроме того, на армирующей вставке, могут быть вьшолнены канавки с общим объемом, равным 0,7-0,9 объема прокладки из легкоплавкого сплава СЗ. 292 Однако заливаемый расплав может расплавить прокладки в процессе заливки, особенно при получении массивных отливок. Кроме того, насыщение заливаемого сплава легкоплавким металлом не всегда способствует получению необходимой микроструктуры наружного слоя. Цель изобретения - уменьшение трудоемкости удаления внешнего слоя металла после эксплуатации отливки. Поставленная цель достигается тем, что в. литейной форме для изготовления биметаллических отливок, содержащей твердую вставку, размещенную в рабочей полости формы, и закрепленные на боковой поверхности вставки прокладки для уменьшения напряжений в заливаемом металле, прокладки выполнены в виде трубок, причем по крайней мере две из них имеют площадь отверстия больше остальных в 1,5-3,0 раза, при этом одни концы трубок выведены из полости литейной формы, а .противополо кные концы заглушены. В предлагаемой литейной форме компенсация усадки залитого на твердую вставку металла происходит за счет сжатия полых трубок, металл которых нагревается залитым металлом до пластического состояния. В сечении трубки могут иметь любой профиль: круглый, квадратный, зллипсовидньй и др. Закрепляют трубки на вставке,, например, сваркой в отдельных точках, что не требует наличия специального оборудования при изготовлении формы. Удаляют наружный слой с твердой вставки после эксплуатации отливки за счет того, что две трубки вьшолнены с площадью отверстия в 1,5-3,0 раза больше площади отверстия остальных трубок. При усадке наружного слоя они полностью не сплющиваются. В отверстия этих трубок заливают жидкость, например воду, которая при замораживании расширяется и разрывает металл наружного слоя. Увеличение площади отверстия трубок более чем в 3 раза уменьшает сечение внешнего слоя металла и снижает его прочность. Значение площади трубок менее 1,5 площади остальных не обеспечивает эффекта разрыва наружного слоя. Один торцовый конец трубок выполнен глухим для предотвращения попадания в их полость жидкого ме3талла, что может нарушить процесс компенсации усадки нарзпкного слоя. Второй конец выведен из полости литейной формы и служит для удаления воздуха из трубки в момент ее сплющивания усаживающимся металлом при выведении обоих концов трубок из полости литейной формы, исключает закупоривание воздуха и торможение усадки в случае отливки детали с различной толщиной стенки. На чертеже изображена литейная форма для изготовления биметаллических отливок. Форма содержит прокладки 1-3, выполненные из трубок, закрепленных вокруг твердой вставки 4, которая размещена в рабочей полости формы 5. По крайней мере две трубки 3 на противоположных сторонах вставки 4 выполнены с площадью отверстия в 1,5-3 раза большей площади отверсти остальных трубок Г и 2. Один торцо вый конец 6 трубок 2 выведен из полости формы 5, а второй 7 выполнен гл.ухим. : . Литейная форма содержит также калиброванный кокиль 8, установленн на опоку нижней шейки 9 с формовочной смесью 10 и поддоном 11, центри рующим осевой вкладыш 4 внизу элемента литниковой системы 12 с тангенциальным литниковым питателем 13 и металлоконструкцию 14, центрирзпощую вкладыш 4 вверху. На участке с большей толщиной по лости формы 2 2 по сравнению с Е увеличение суммарной площади отверстий достигнуто иутем установки бол .шего количества трубок 2 или размещения их елочкой (трубки 1). Заливку металла в полость литейной формй 5 производили через литни ковую систему 12 с тангенциальным литниковым питанием 13. Давление, возникающее при усадке наружного слоя отливки 5, сжимает твердую вставку 4. Полые трубки 1-3, нагретые залитым металлом до пластическо го состояния, компенсируют возникпше напряжения в кристаллизующие сплавы за счет уменьшения площади своего отверстия. Полностью не сплющиваются две трубки 3 на противоположных сторонах вставки 4, площадь отверстий которых в 1,5-3 раза больше площади остальных трубок. 94 Глухие торцовые концы 7 предотвращают попадание жидкого металла в полость трубок, а выведенные торцы трубок 6 из полости формы 5 обеспечивают удаление воздуха при сплющивании трубок. Пример. Отливка прокатного валка из хромо-никелевого чугуна исполнения СПХН-65. Усадка (У) составляет 1,5%. На. ось радиусом г 100 мм из стали марки 35Л закрепляют две стальные тонкостенные трубки (Wp-2) с внутренним диаметром Д (мм) и две трубки на противоположных сторонах оси с внутренним диаметром d тр (мм). Расчет диаметра Д -г и общего количества трубок iNp производится из условия коъшенсации усадки заливаемого металла по следующим формулам: (ey.-io(2r-t-e --(o21 ; - толщина полости формы между твердой вставкой и кодсилем Nrf ,- коэффициент зоны действия трубок, определяемый экспериментально. При постановке исходных данных в формулы (1) и (2) имеем Д YlО 000-И612,704-100 7,8 мм, ., 4-633,2 .. . Р 3,14(7,8) установке в литейную форму приняли 14 шт. трубок, из них 12 шт, диаметром 7,8 мм и 2 шт с большей в 2,3 раза площадью отверстия.Тогда р 7,8У273 11,8 мм. Вставку с трубками устанавливали и закрепляли в кокиле с внутренним диаметром 340 мм. В высушенную и нагретую форму заливали чугун при 1320 С. Качество отливок определяли после их разрезки и исследования макроструктуры границы биметаллического слоя. Наличие трещин в наружном слое и зазоре по границе слоев считали браковочным признаком. Визуальный осмотр отливки показал, что 12 трубок быпи полностью сплюще5ны в результате усадки сплава, а 2 трубки, площадь которых увеличена в 2,3 раза, частично. В оставшуюся полость заливали воду, трубок заглушали , охлаждали жидким азотом. 329 После замораживания воды бандаж валка треснул и был легко удален с оси. Примеры изготовления биметаллических отливок в предлагаемой литейной форме сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Армирующая вставка для изготовления биметаллических отливок | 1977 |

|

SU732072A1 |

| Способ изготовления биметаллических отливок | 1989 |

|

SU1731421A1 |

| Армирующая вставка | 1982 |

|

SU1052327A1 |

| Способ получения биметаллических отливок | 1988 |

|

SU1558554A1 |

| Способ получения биметаллическойОТлиВКи | 1979 |

|

SU821055A1 |

| Способ получения биметаллических отливок | 1990 |

|

SU1775222A1 |

| Устройство для изготовления биметаллических заготовок | 1977 |

|

SU789240A1 |

| Способ изготовления биметаллическойОТлиВКи | 1972 |

|

SU835627A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК | 2004 |

|

RU2267378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2004 |

|

RU2268106C1 |

ЛИТЕЙНАЯ ФОРМА для изготовления биметаллических отливок, содержащая твердую вставку, размещенную в рабочей полости формы, и закрепленные на боковой поверхности вставки прокладки для уменьшения напряжений в заливаемом металле, отличающаяся тем, что, с целью уменьшения трудоемкости удаления внешнего слоя металла после эксплуатации отливки, прокладки выполнены в виде трубок, причем по крайней мере две из них имеют площадь отверстия больше остальных в 1,5.3,0 раза,.при этом одни концы трубок выведены из полости литейной (Л формы, а противоположные концы заглушены.

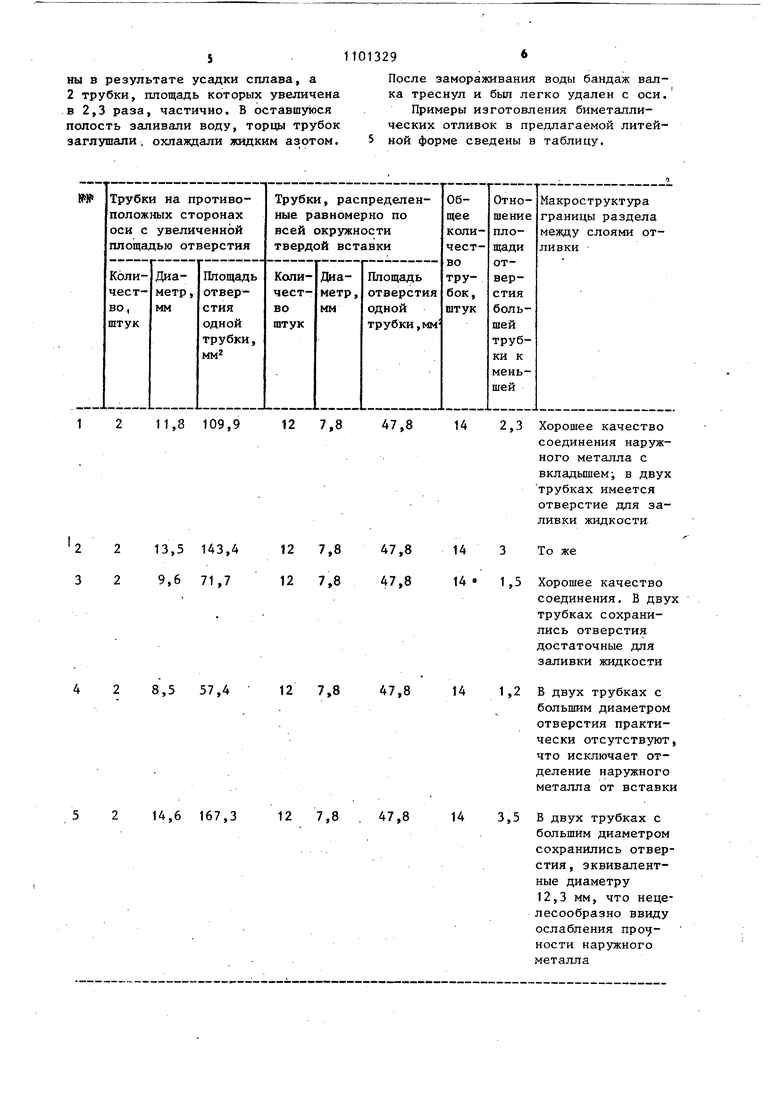

11,8 109,9 12 7, 2 13,5 143,4 12 7, 2 9,6 71,7 12 7, 8,5 57,4 12 7, 14,6 167,3 12 7, 4 2,3 Хорошее качество соединения наружного металла с вкладышемi в двух трубках имеется отверстие для заливки жидкости 4 3 То же 4 1,5 Хорошее качество соединения. В двух трубках сохранились отверстия достаточные для заливки жидкости 4 1,2 В двух трубках с большим диаметром отверстия практически отсутствуют, что исключает отделение наружного металла от вставки 4 3,5 В двух трубках с большим диаметром сохранились отверстия , эквивалентные диаметру 12,3 мм, что нецелесообразно ввиду ослабления про ности наружного металла

Применение разработанной технологии изготовления биметаллических отливок позволяет многократно использовать твердую вставку, уменьшает. . трудозатраты .при ее подготовке и снижает . трудонаружного меемкость удаления таяла со вставки.

Экономический эффект от сокращения расхода валков в чистовых клетях мелкосортных станов Криворожстали составит, не менее 24,4 тыс.руб.

в

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| SU... | |||

| Штемпельный прибор | 1920 |

|

SU1329A1 |

Авторы

Даты

1984-07-07—Публикация

1982-04-12—Подача