(54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

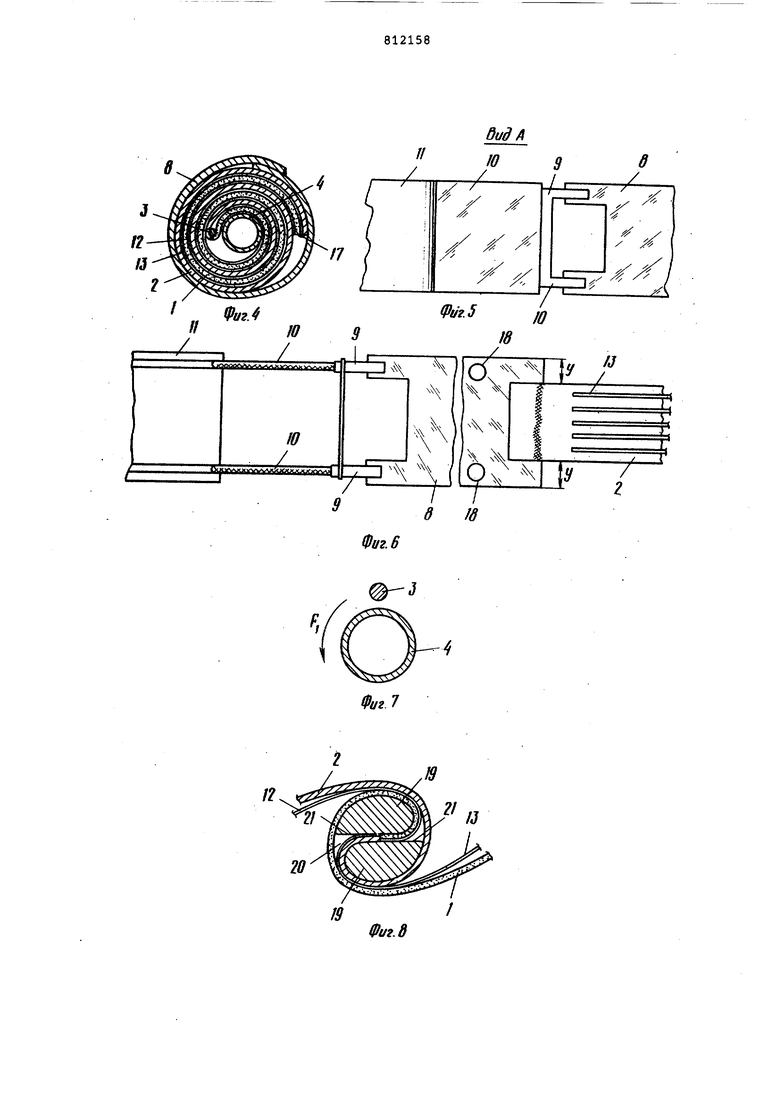

снабжены приспособлением для обработки кромок ленты.

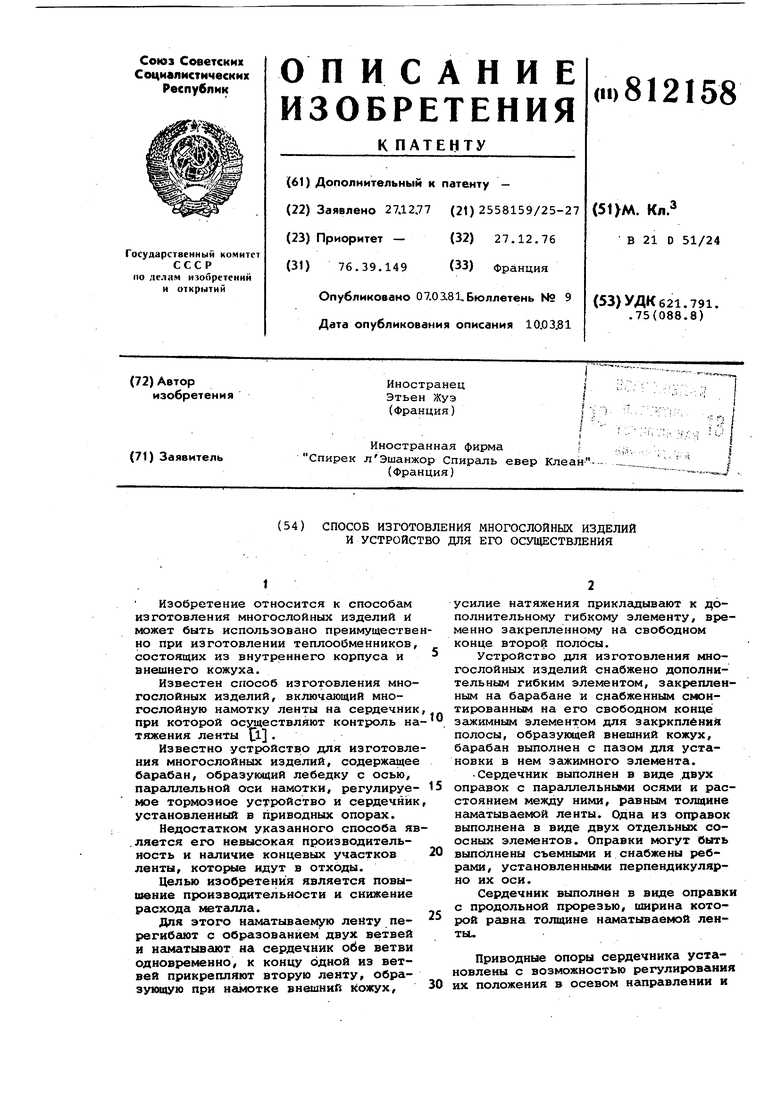

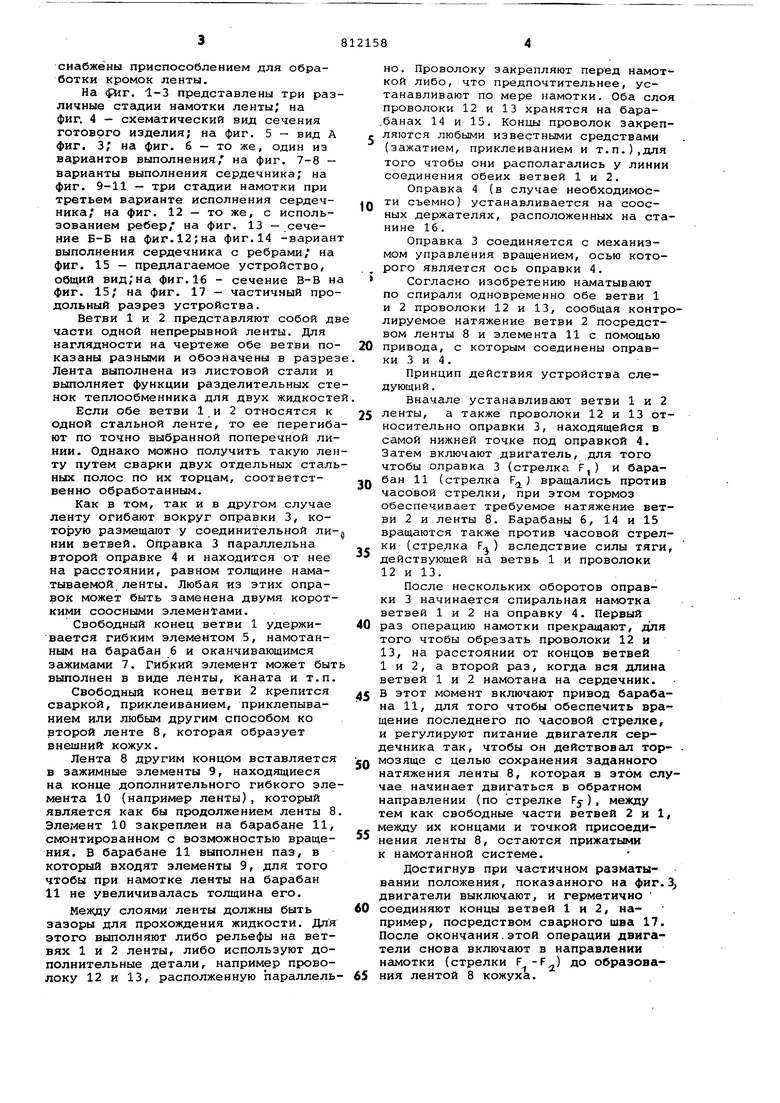

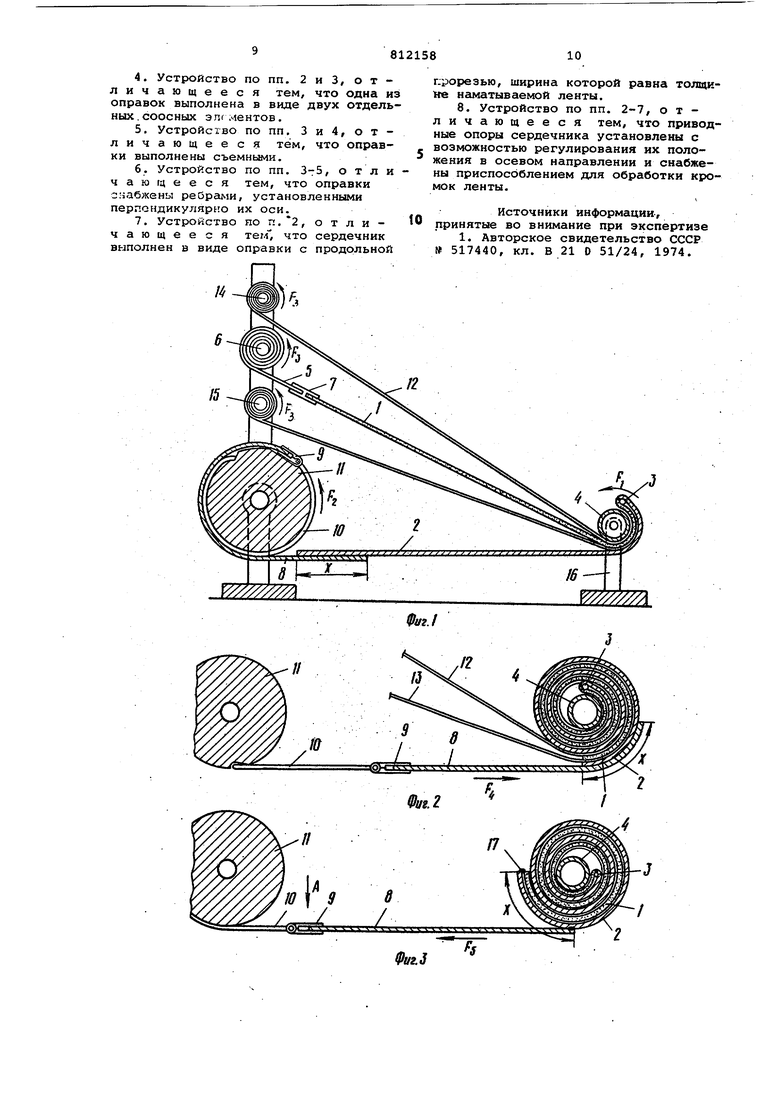

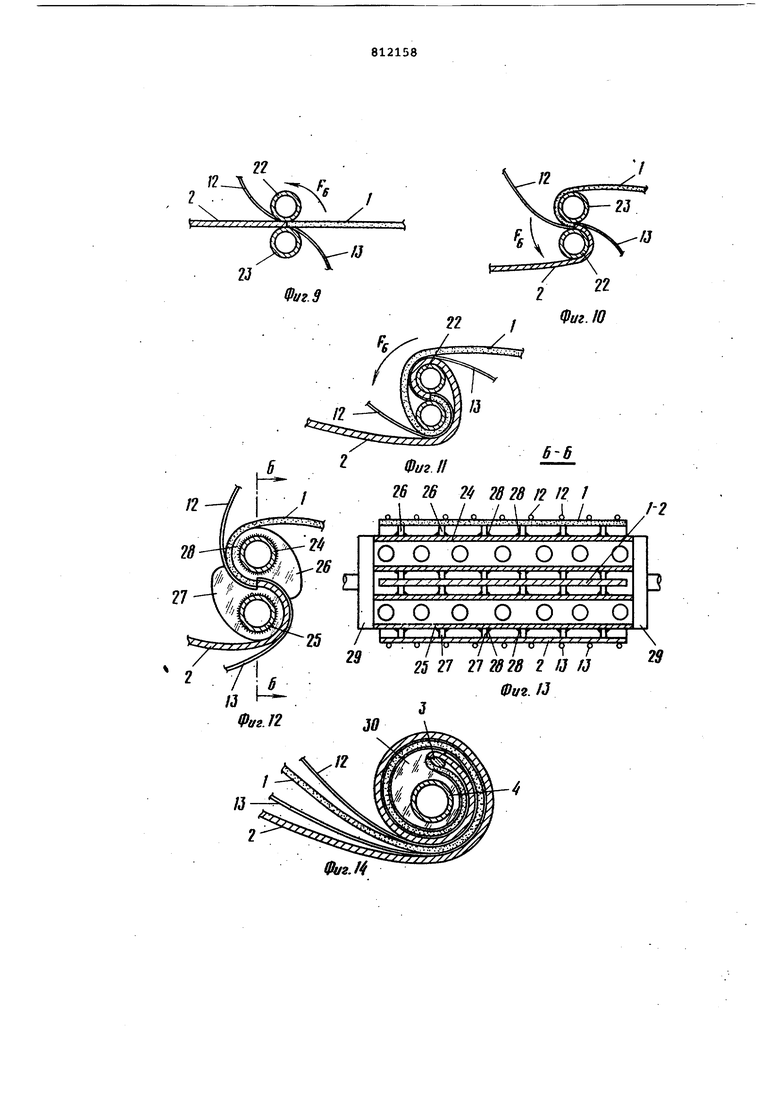

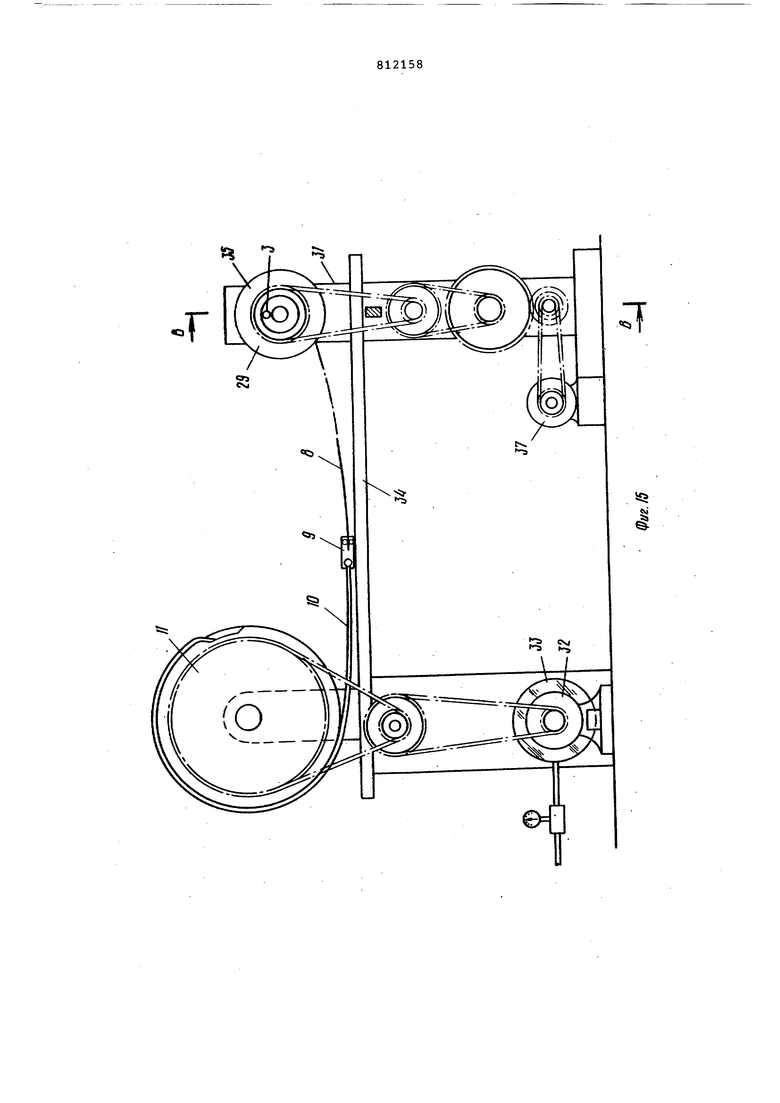

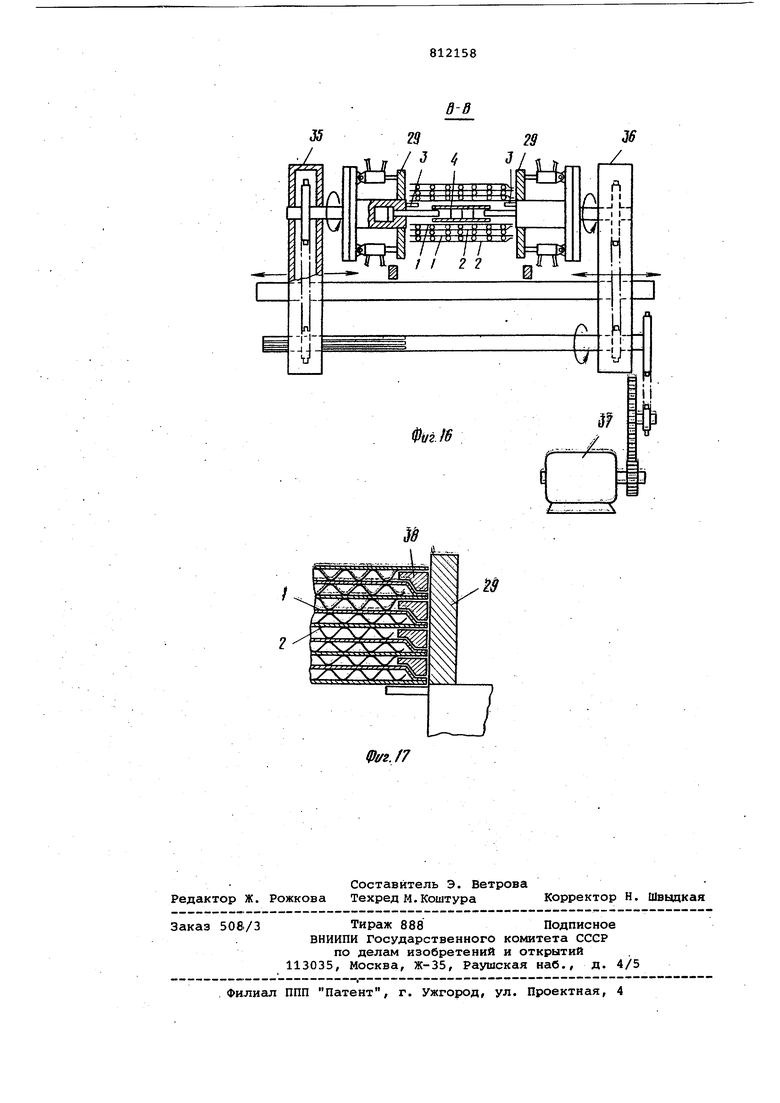

На $Hr. 1-3 представлены три различные стадии намотки ленты; на фиг. 4 - схематический вид сечения готового изделия; на фиг. 5 - вид А фиг. З; на фиг. 6 - то же, один из вариантов выполнения/ на фиг. 7-8 - варианты выполнения сердечника; на фиг. 9-11 - три стадии намотки при третьем варианте исполнения сердечника/ на фиг. 12 - то же, с использованием ребер, на фиг. 13 - сечение Б-Б на фиг.12;на фиг.14 -вариант выполнения сердечника с ребрами/ на фиг. 15 - предлагаемое устройство, общий вид;на фиг.16 - сечение В-В на фиг. 15; на фиг. 17 - частичный продольный разрез устройства.

Ветви 1 и 2 представляют собой дв части одной непрерывной ленты. Для наглядности на чертеже обе ветви показаны разными и обозначены в разрез Лента выполнена из листовой стали и выполняет функции разделительных стенок теплообменника для двух жидкосте

Если обе ветви 1 и 2 относятся к одной стальной ленте, то ее перегибают по точно выбранной поперечной линии. Однако можно получить такую ленту путем сварки двух отдельных стальных полос по их торцам, соответственно обработанным.

Как в том, так и в другом случае ленту огибают вокруг оправки 3, которую размещают у соединительной лиНИИ ветвей. Оправка 3 параллельна второй оправке 4 и находится от нее на расстоянии, равном толщине наматываемой ленты. Любая из этих оправок может быть заменена двумя короткими соосными элементами.

Свободный конец ветви 1 удерживается гибким элементом 5, намотанным на барабан б и оканчивающимся зажимами 7. Гибкий элемент может быт выполнен в виде ленты, каната и т.п. Свободный конец ветви 2 крепится сваркой, приклеиванием, приклепыванием или любым другим способом ко второй ленте 8, которая образует внешний кожух.

Лента 8 другим концом вставляется в зажимные элементы 9, находящиеся на конце дополнительного гибкого элемента 10 (например ленты), который является как бы продолжением ленты 8 Элемент 10 закреплен на барабане 11, смонтированном с возможностью вращения. В барабане 11 выполнен паз, в который входят элементы 9, для того чтобы при намотке ленты на барабан 11 не увеличивалась толщина его.

Между слоями ленты должны быть зазоры для прохождения жидкости. Для этого выполняют либо рельефы на ветвях 1 и 2 ленты, либо используют дополнительные детали, например проволоку 12 и 13, располженную параллельно. Проволоку закрепляют перед намоткой либо, что предпочтительнее, устанавливают по мере намотки. Оба слоя проволоки 12 и 13 хранятся на бара.банах 14 и 15. Концы проволок закрепf ляются любыми известными средствами (зажатием, приклеиванием и т.п.),для того чтобы они располагались у линии соединения обеих ветвей 1 и 2.

Оправка 4 (в случае необходимосQ ти съемно) устанавливается на соосных держателях, расположенных на станине 16.

Оправка 3 соединяется с механизмом управления вращением, осью кото., рого является ось оправки 4. Согласно изобретению наматывают по спирали одновременно обе ветви 1 и 2 проволоки 12 и 13, сообщая контролируемое натяжение ветви 2 посредством ленты 8 и элемента 11 с помощью

0 привода, с которым соединены оправки 3 и 4 .

Принцип действия устройства следующий .

Вначале устанавливают ветви 1 и 2

5 ленты, а также проволоки 12 и 13 относительно оправки 3, находящейся в самой нижней точке под оправкой 4. Затем включают двигатель, для того чтобы оправка 3 (стрелка F, ) и бараQ баи 11 (стрелка Г) вращались против часовой стрелки, при этом тормоз обеспечивает требуемое натяжение ветви 2 и ленты 8. Барабаны 6, 14 и 15 вращаются также против часовой стрелки (стрелка F) вследствие силы тяги, действующей на ветвь 1 и проволоки 12 и 13.

После нескольких оборотов оправки 3 начинается спиральная намотка ветвей 1 и 2 на оправку 4. Первый

0 раз операцию намотки прекращают, для того чтобы обрезать проволоки 12 и 13, на расстоянии от концов ветвей 1 и 2, а второй раз, когда вся длина ветвей 1 и 2 намотана на сердечник.

5 В этот момент включают привод барабана 11, для того чтобы обеспечить вращение последнего по часовой стрелке, и регулируют питание двигателя сердечника так, чтобы он действовал тор- .

0 мозяще с целью сохранения заданного натяжения ленты 8, которая в этом случае начинает двигаться в обратном направлении (по стрелке ) , между тем как свободные части ветвей 2 и 1, между их концами и точкой присоединения ленты 8, остаются прижатыми к намотанной системе.

Достигнув при частичном разматывании положения, показанного на фиг.З, двигатели выключают, и герметично

0 соединяют концы ветвей 1 и 2, например, посредством сварного шва 17. После окончания.этой операции двигатели снова включают в направлении намотки (стрелки ° образования лентой 8 кожуха.

Если кожух выполнен из относительно тонкой ленты, можно наматывать ее в несколько слоев, предусмотрев соответст ;;но длину, и закрепить свободный КОН;,ц сваркой на самом кожухе .

На фиг. 6 видно, что вторая лента 8 образует обечайку из.листовой стали, относительно тонкую, ширина которой больше ширины ветви 2. Ветвь 2 и лента 8 сооскы, для того- чтобы их боковые стороны были смещены на расстояние у.

В обечайке, образованной лентой 8, перед намоткой выполняют отверстия 18, играющие роль радиальных каналов для циркуляции жидкости,.После завершения сборки изделия, к этим отверстиям приваривают трубы для соединения их с трубопроводами для подвода рабочих жидкостей.

Для крепления ленты 8, поперечный край которой соединен с удлиняющим элементом, на который воздействует нтяжение системы, в поперечном торцё ее выполнен вырез с двумя выступами небольшой ширины. Зажимные элементы накладывают на эти выступы. При намоке лента 8 наматывается вся целиком, кроме выступов. В этот момент можно выполнить точечную сварку по краю выреза, образуя необходимое крепление. Кроме того, крепление может быть выполнено другими средствами: пайкой, склейкой и т.п.

После выполнения крепления элементы 9 снимают. Выступы отгибают или обрезают, что легче, чем отгибат всю ленту полностью.

Крепление заканчивают, например, непрерывным сварным швом не только средней части ленты, но также выступов или обрезанной части.

Крепление ленты 8 может-быть выполнено также следующим образом. Элементы 10 изготавливают из материала, который можно крепить на ленте 8 без элементов 9. После намотки .всей ленты выполняют необходимое крепление, затем обрезают часть элемента 10 и после отгибания этой части окончательно закрепляют ленту. В результате расходуется элемент 10, и после некоторого количества изделий следуе взять новый элемент 11.

Элемент 10, удлиняющий ленту 8, может быть выполнен не из ленты, а из двух тросов (фиг. 1), Для того чтобы они не увеличивали толщины при намотке на барабане 11 предусмотрены выемки для размещения тросов.

Сердечник для намотки ветвей 1 и 2 может быть выполнен в разных вариантах.

На фиг. 7 показаны оправки 3 и 4. Оправка 4 может либо соединяться с изделием, являясь его составной частью, либо быть частью устройства, в этом случае после намотки система

вытаскивается проталкиванием ее в сторону.

Сердечник 19 (фиг. 8) может быть выполнен разрезным с продольной прорезью 20, ширина которой равна толщине наматываемой ленты, для того чтобы она вошла в эту прорезь. Обе части сердечника 19 имеют площадки 21, удлиняющие радиально сердечники на величину, равную толщине наматываемой ленты, для того чтобы она после

o одного витка образовывала ровную спираль без резкого изменения радиуса кривизны.

Кроме того, сердечники могут быть выполнены из двух отдельных оправок

5 одинакового диаметра, которые могут, как указывалось выше, быть либо частью устройства, либо составной частью изделий (фиг. 9-11).

Параллельные оправки 22 и 23 раз0мещают на расстоянии, равном толщине наматываемой ленты, для того чтобы она могла легко войти между ними. С обеих сторон этих сердечников находятся ветви 1 и 2.

Концы проволок 12 и 13 вставляют

5 (фиг. 9) между ветвями 1 и 2 и сердечниками 22 и 23, затем оба сердечника поворачивают в направлении стрелки вокруг общей оси, паргшлельной оси сердечника, которая проходит

0 между ними на равном расстоянии. После полуоборота изделие находится в положении, схематически показанном на фиг. 10, а после полного оборота в положении, схематически изображен5ном на фиг. 11.

Между первыми витками ветвей 1 и 2, с одной стороны, и сердечником - с другой стороны, предусматривают ребра.

0

На фиг. 12 -к 13 показано изделие, содержащее две оправки 24 и 25, представляющие собой трубчатые элементы, на которых крепятся .поперечные ребра 26 и 27 с -помощью сварного соединения 28.

5

Форма ребер 26 и 27 напоминает форму капель масла.

Учитывая радиальную толщину ребер, расстояние ме)1дду оправками 24 и 25 в два раза больше толщины нама-.

O тываемой ленты, для того чтобы последняя могла легко вставляться между ними. Изделие при намотке поворачивается на общей оси, паргиплельной осям сердечников 24 и 25, с помощью

5 устройства, приводной механизм которого имеет две опоры 29, на которых закреплен сердечник.

Ребра 26 и 27 установлены перпендикулярно оси сердечника. Для того

0 чтобы обеспечить циркуляцию жидкостей, в оправках предусмотрены отверстия или каналы, соединяющие камеры с пространством между наружной стенкой сердечника и внутренней стороной первого витка ветвей 1 и 2.

5 Ребра могут быть выполнены и на сердечниках, изображенных на фиг, 1 2, 3 и. Форма ребер 30 может быть такой (фиг. 14), чтобы первые витки ленты укладывались ровно, без резкого изм нения радиуса кривизны, так как пер вый виток ветви 1 накладывается не на оправку 4, а на ребра 30. В ребрах могут быть предусмотрен отверстия для прохода жидкости., в этом случае оправки 24 и 25 имеют меньший диаметр, и в них не должно бьггь отверстий. Устройство для реализации способа(фиг. 15 и 16) содержит барабан 11, образующий лебедку, механизм 31 для намотки. Барабан 11, установленный с возможностью врёццения вокруг горизонта ной оси, соединен посредством транс миссии с шестернями и цепными перед чами с двигателем 32, на котором ус тановлен ограничитель крутящего момента, обеспечивающий автоматическое разъединение, если натяжение наматываемой стсьльной полосы превышает заданное значение. Кроме того, двигатель 32 лебедки снабжен гидравлическим дисковым тормозом 33, служащим для торможения этой лебедки во время намотки стальной полосы. Тормоз 33 соединен с задающим механизмом, регулирующим давление, причем это давление контролируется. Это устройство позволяет регулировать очень точно при спирашьной намотке натяжение стальной ленты при любой скорости ее прохождения, которая может изменяться. Механиз 31 для спиральной намотки размещен на некотором расстоянии перед барабаном 11, а между ними разме щены продольные направляющие 34, на которых может перемещаться зажимной элемент 9 для захвата стальной ленты соединенной с барабаном-лебедкой 11 гибким элементом 10. Намоточный механизм 31 снабжен двумя приспособлениями 35 и 36, которые могут передвигаться поперечно ходу ленты с целью подгонки к ширине последней. Каждое из намоточных приспоссэблений 35 и 36 содержит опоры 29, на которых закреплен сердечник для намотки. Каждая опора посред ством передач связан с приводом 37, который содержит также регулятор скорости постоянного тока. Таким образом, можно произвольно менять скорость вращения и, следовательно, ско рость прохождения наматываемой спирально стальной ленты. Опоры 29 обеспечивают параллельность ленты во время и в конце операции намотки, а также могут быть снабжены приспособлением 38 для обработки кромок ленты. Изобретение позволяет изготавливать теплообменники надежные и долговечные быстрым, простым и экономичным способом. Благодаря устранению предварительной обработки листовой стали, исключается ограничение, касавшееся длины наматываемых по спирали стальных лент. Устройство для реализации способа может быть легко встроено в автоматическую линию изготовления теплообменников. Изобретение не ограничивается только описанными и представленными примерами исполнения, но включает все возможные варианты. В частности, зажимы могут быть регулируекими как по ширине, так и по толщине или даже по длине. Обе приводных оправки могут быть одинаковьами или неодинаковыми, идентичной или неидентичной формы. Кроме того, спирально можно наматывать одновременно более двух ветвей ленты, например три или четыре. Формула изобретения 1.Способ изготовления многослойных изделий, преимущественно теплообменников, состоящих из внутреннего корпуса и внешнего кожуха, включающий иногослойную намотку ленты на сердечник, при которой осуществляют контроль натяжения ленть, отличающийся тем, что, с целью повышения производительности и снижения расхода металла, наматываемую ленту перегибают с образованием двух ветвей и наматывают на сердечник обе ветви одновременно, к концу одной из ветвей прикрепляют вторую ленту, образующую при намотке внешний. кожух, усилие натяжения прикладывают к дополнительному гибкому элементу, временно закрепленному на свободном конце второй полосы. 2.Устройство для осуществления способа по п. 1, содержащее барабан, образующий лебедку с осью, параллельной оси намотки, регулируемое тормозное устройство и сердечник, установленный в приводных опорах, отличающееся тем, 410, оно снабжено дополнит ель ньом гибким элементом, закрепленным на барабане и снабженным смонтированным на его свободном конце зажимным зпемеитом для закрепления полосы, образующей внешний кожух, барабан выполнен с пазом для установки в нем зазкимного элемента.. 3.Устройство по п. 1, отличающееся тем, что сердечник выполнен в виде двух оправок с параллельными осями и расстоянием между ними, равным толщине наматываемой ленты.

4.Устройство по пп. 2 и 3, о т личающееся тем, что одна из оправок выполнена в виде двух отдельных, соосных элгментов,

5.Устройство попп. Зи4, отличающееся тем, что оправки выполнены съемными.

6.Устройство по пп. 3-г5, отличающееся тем, что оправки снабжены реОрами, установленными перпо шикулярко их оси.

7.Устройство по п.2, о т л и чающееся тем, что сердечник выполнен в виде оправки с продольной

прорезью, ширина которой равна толщине наматываемой ленты.

8. Устройство по пп. 2-7, отличающееся тем, что приводные опоры сердечника установлены с возможностью регулирования их положения в осевом направлении и снабжены приспособлением для обработки кромок ленты.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 517440, кл. В 21 О 51/24, 1974.

У ///////

У//////Щ

BJH

8

20

Рид А

9 й Ю

/

/ ..

Ж

Фиг. 5

10

18

бЯ 1 /

А Ч

/

УУ18

/Jфуг./2 Фиг./4 Фиг II 26 26 2 28 28 12 12 / - ..1 о л.о. у /р. R /Я Д X j.B:::E : jr:jf::;jiX;:. , Г JTZ Фи2. /J J

J

9

/ ft

J 4

и i I il

Л

I I

.J LI I i г

E

fi

3 /и PI ц ц ц

ITT

J I 22

e

I I

vn

F

г/г./

u-...

Фиг./7

Авторы

Даты

1981-03-07—Публикация

1977-12-27—Подача