381

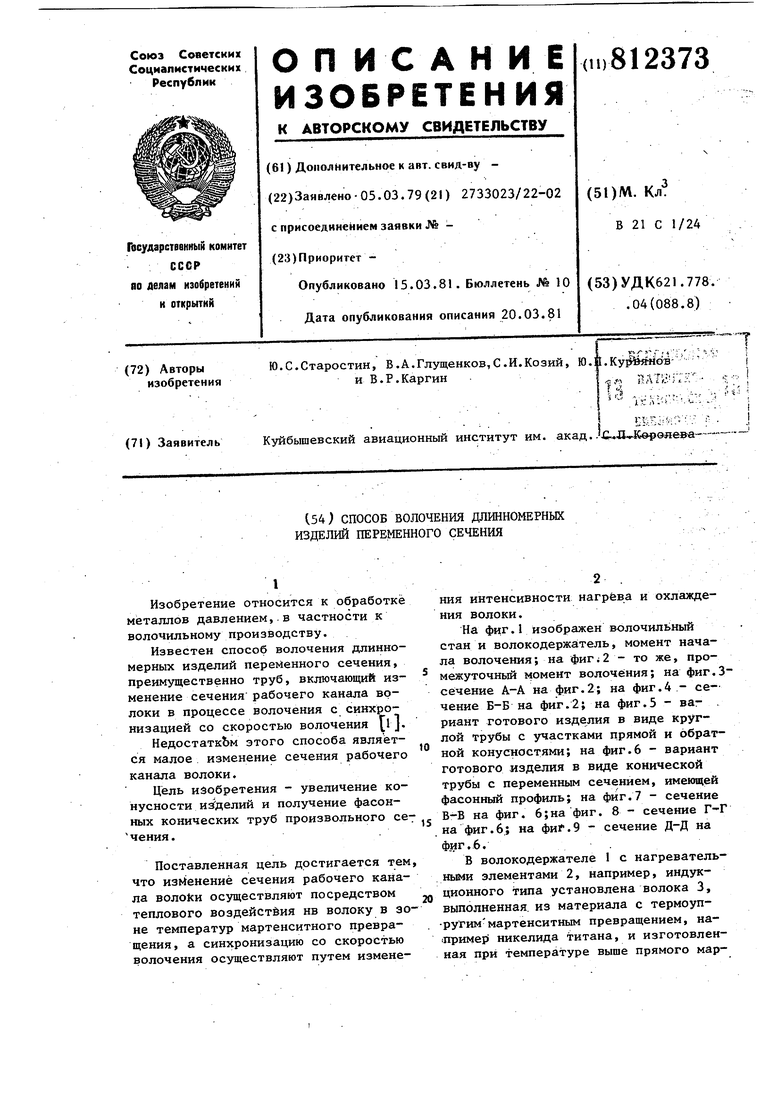

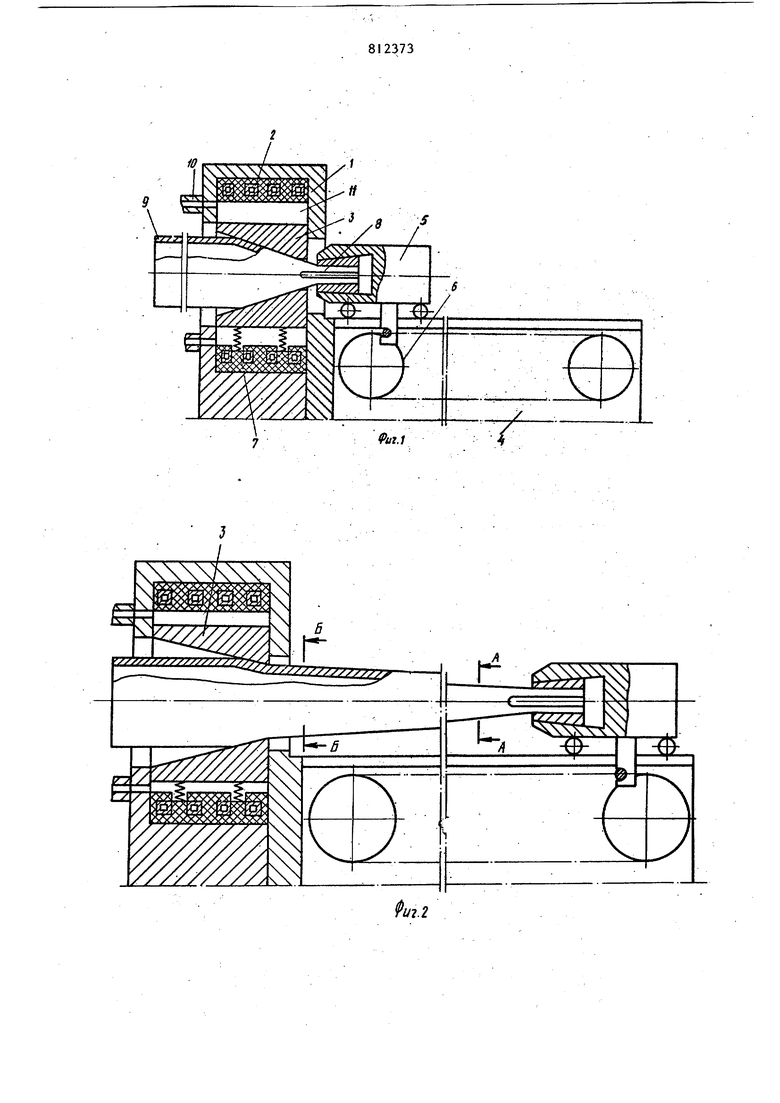

тенситного превращения с рабочим каналом, соответствующим большему значению диаметра конической трубы и подвергнутая после охлаждения в холодном состоянии пластической деформации до размера рабочего канала, равного меньшему диаметру конической трубы. На станине 4 установлена волочильная тележка 5 с тяговым органом 6.

В волокодержателе 1 размещены упругие элементы 7 для центрирования волоки 3 в исходном положении, перед волочением.

Устройство работает сп/ацующим образом,

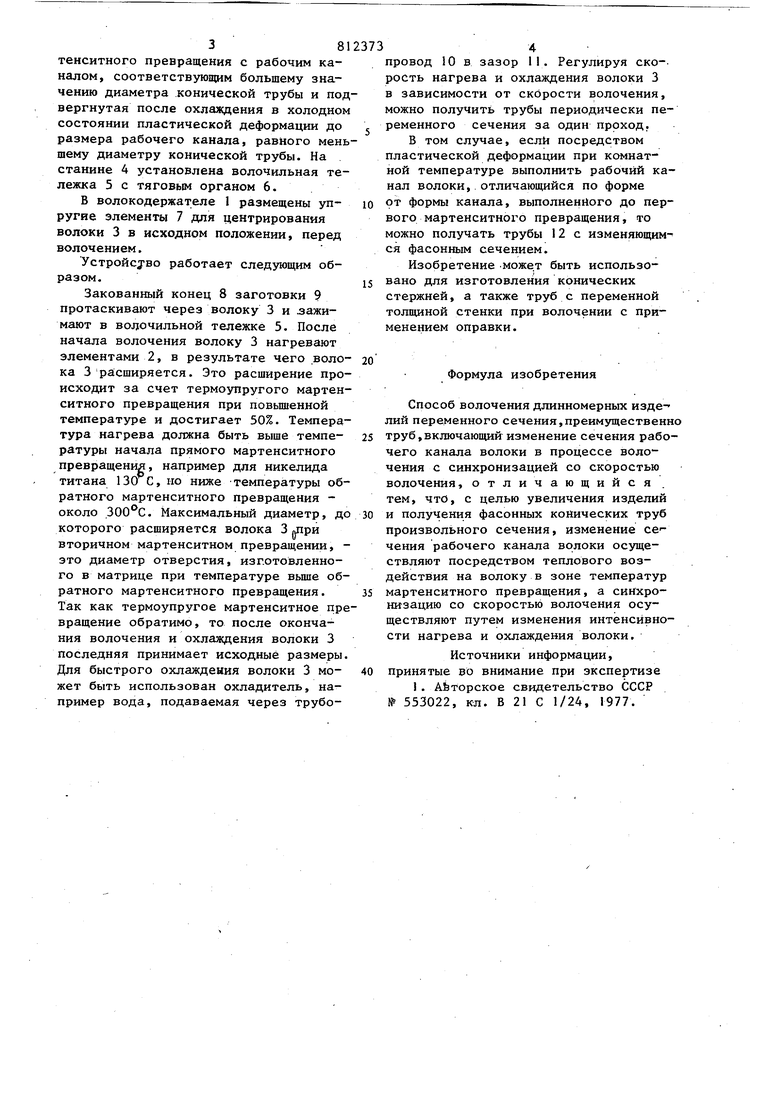

Закованный конец 8 заготовки 9 протаскивают через волоку 3 и зажимают в волочильной тележке 5, После начала волочения волоку 3 нагревают элементами 2, в результате чего волока 3 расширяется. Это расширение происходит за счет термоупругого мартенситного превращения при повьш1енной температуре и достигает 50%. Температура нагрева должна быть выше температуры начала прямого мартенситного превращен, например для никелида титана 130 С, но ниже температуры обратного мартенситного превращения около 300°С. Максимальный диаметр, до которого расширяется волока 3 «при вторичном мартенситном превращении, это диаметр отверстия, изготовленного в матрице при температуре вьш1е обратного мартенситного превращения. Так как термоупругое мартенситное превращение обратимо, то после окончания волочения и охлаждения волоки 3 последняя принимает исходные размеры. Для быстрого охлаждения волоки 3 может быть использован охладитель, например вода, подаваемая через трубопровод 10 в зазор 11. Регулируя ско-рость нагрева и охлаждения волоки 3 в зависимости от скорости волочения, можно получить трубы периодически переменного сечения за один проход.

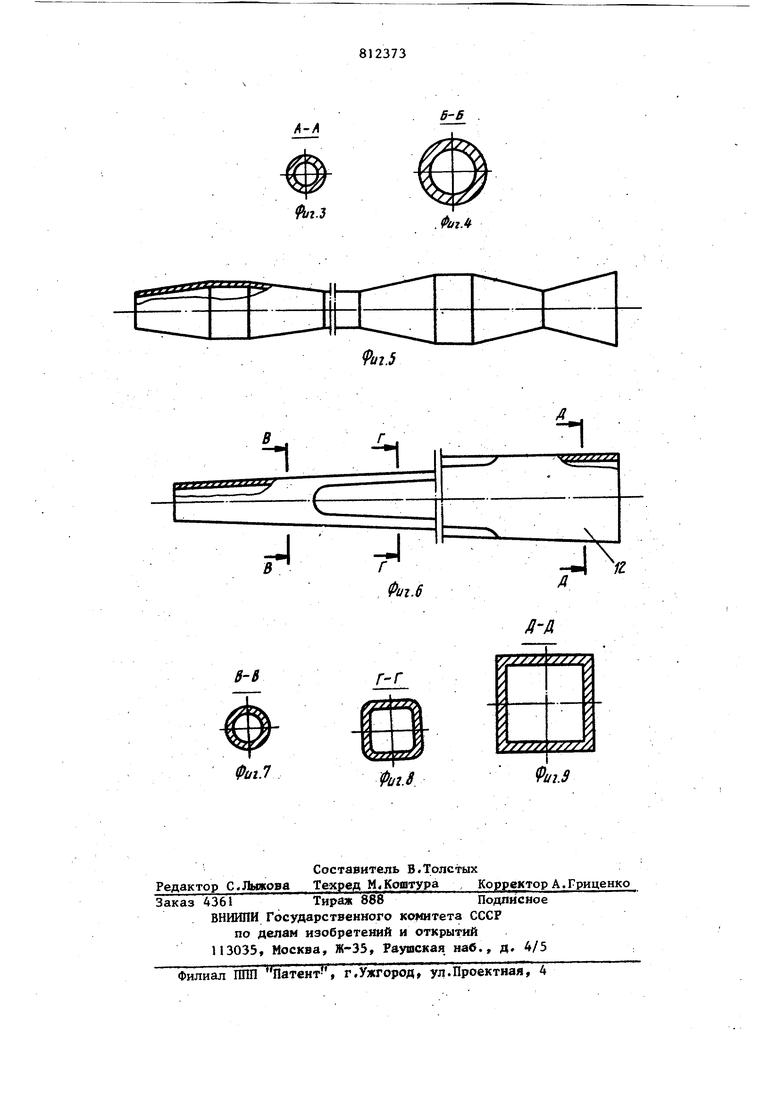

В том случае, если посредством пластической деформации при комнатной температуре выполнить рабочий канал волоки, отличающийся по форме от формы канала, выполненного до первого мартенситного превращения, то можно получать трубы 12 с изменяющимся фасонным сечением.

Изобретение може.т быть использовано для изготовления конических стержней, а также труб с переменной толщиной стенки при волочении с применением оправки.

Формула изобретения

Способ волочения длинномерных изде ЛИЙ переменного сечения,преимущественн труб,включающий изменение сечения рабочего канала волоки в процессе волочения с синхронизацией со скоростью волочения, отличающийся . тем, что, с целью увеличения изделий и получения фасонных конических труб произвольного сечения, изменение сечения рабочего канала волоки осуществляют посредством теплового воздействия на волоку в зоне температур мартенситного превращения, а синхронизацию со скоростью волочения осуществляют путем изменения интенсивности нагрева и охлаждения волоки.

Источники информации, принятые во внимание при экспертизе

1. АЬторское свидетельство СССР № 553022, кл. В 21 С 1/24, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидростатического волочения проволоки | 1991 |

|

SU1779423A1 |

| Способ изготовления составных труб | 1979 |

|

SU848112A1 |

| Способ волочения изделий | 1984 |

|

SU1245375A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНА ИЗ АМОРФНЫХ И МИКРОКРИСТАЛЛИЧЕСКИХ СПЛАВОВ И СТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2329123C2 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ С ПЕРЕМЕННОЙ ПО ДЛИНЕ ТОЛЩИНОЙ СТЕНКИ | 1994 |

|

RU2089309C1 |

| СПОСОБ ПРОИЗВОДСТВА ФАСОННЫХ ПРОФИЛЕЙ ВЫСОКОЙ ТОЧНОСТИ | 1997 |

|

RU2117055C1 |

| ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ | 2006 |

|

RU2332273C1 |

| Способ производства профиля из бронзы | 2021 |

|

RU2769966C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2432220C1 |

| Способ изготовления круглой проволоки из углеродистой стали волочением | 2017 |

|

RU2649610C1 |

г.З

б-S

. ФагЛ J

г-г

%1.3

Фиг.8

Авторы

Даты

1981-03-15—Публикация

1979-03-05—Подача