Изобретение относится к инструменту для обработки металлов давлением и может быть использовано при волочении тонкостенных труб.

Основным инструментом для волочения таких труб с уменьшением их диаметра (и толщины стенки - если волочение производится на стержне - оправке) являются волоки с отверстием, имеющим обычно криволинейную образующую и сужающимся по ходу движения (протяжки) деформируемого изделия. Инструмент для волочения, например, труб описан в книге А.А.Королева «Механическое оборудование прокатных и трубных цехов», М., «Металлургия», 1987, с.451-452. Наиболее часто волочению подвергаются трубы с наружным диаметром 40...80 мм и с толщиной стенки 2,2...3,5 мм, а величина вытяжки (удлинения) при этом находится в пределах 1,5...1,8.

Известно устройство для волочения, в корпусе которого размещена кулачковая муфта, снабженная приводом ее вращения, и волока, закрепленная внутри одной из полумуфт, установленной с возможностью осевого перемещения (см. а.с. СССР №1424902, кл. В21С 3/14, опубл. в БИ №35, 1988 г.). Это устройство пригодно только для волочения изделия одного диаметра (без замены волоки).

Наиболее близким аналогом к заявляемому устройству является инструмент волочения, описанный в книге П.И.Нолухина и др. «Прокатное производство», М., «Металлургия» 1982, с.662-663, рис.412.

Этот инструмент содержит корпус (люнет) с установленной в нем волокой и характеризуется тем, что волока выполнена в виде кольца, диаметр рабочего отверстия которого уменьшается в направлении волочения. Недостатком известного инструмента также является пригодность его для получения труб только одного диаметра и невозможность производства изделий переменного диаметра с использованием одной и той же волоки.

Технической задачей настоящего изобретения является расширение технологических возможностей волочильного инструмента за счет получения изделий переменного диаметра и снижение производственных затрат процесса волочения.

Для решения этой задачи инструмент для волочения преимущественно тонкостенных труб содержит корпус с торцевой стенкой, в которой выполнено отверстие для выхода деформируемой трубы, и установленную в нем волоку с рабочим отверстием, диаметр которого уменьшается в направлении волочения, в отличие от ближайшего аналога между корпусом и волокой установлена ввинчивающаяся в корпус втулка с коническим отверстием, расширяющимся в направлении волочения, причем на конической поверхности втулки выполнены сквозные прямоугольные канавки, отстоящие друг от друга на равных расстояниях, а волока выполнена из круговых секторов трапециевидного сечения с выступами, которые входят в соответствующие им канавки, выполненные на втулке, при этом секторы выполнены с возможностью радиального перемещения в пределах конического отверстия втулки при ее продольном перемещении с изменением площади рабочего отверстия волоки, и секторы уперты в торцевую стенку корпуса; максимальный D и минимальный d диаметры образуемого рабочего отверстия волоки могут быть выполнены с соотношением D/d=1,4...1,6, количество круговых секторов 12...24, а угол наклона образующей конической поверхности втулки к продольной оси инструмента 7°...12°.

Сущность заявляемого технического решения заключается в принципиальном изменении конструкции волоки - она выполнена не сплошной, а состоящей из отдельных круговых секторов, продольное перемещение которых изменяет диаметр рабочего отверстия (канала) волоки. В результате этого появляется возможность, во-первых, без замены волоки производить трубы разного диаметра и, во-вторых, изготавливать трубы переменного диаметра по их длине.

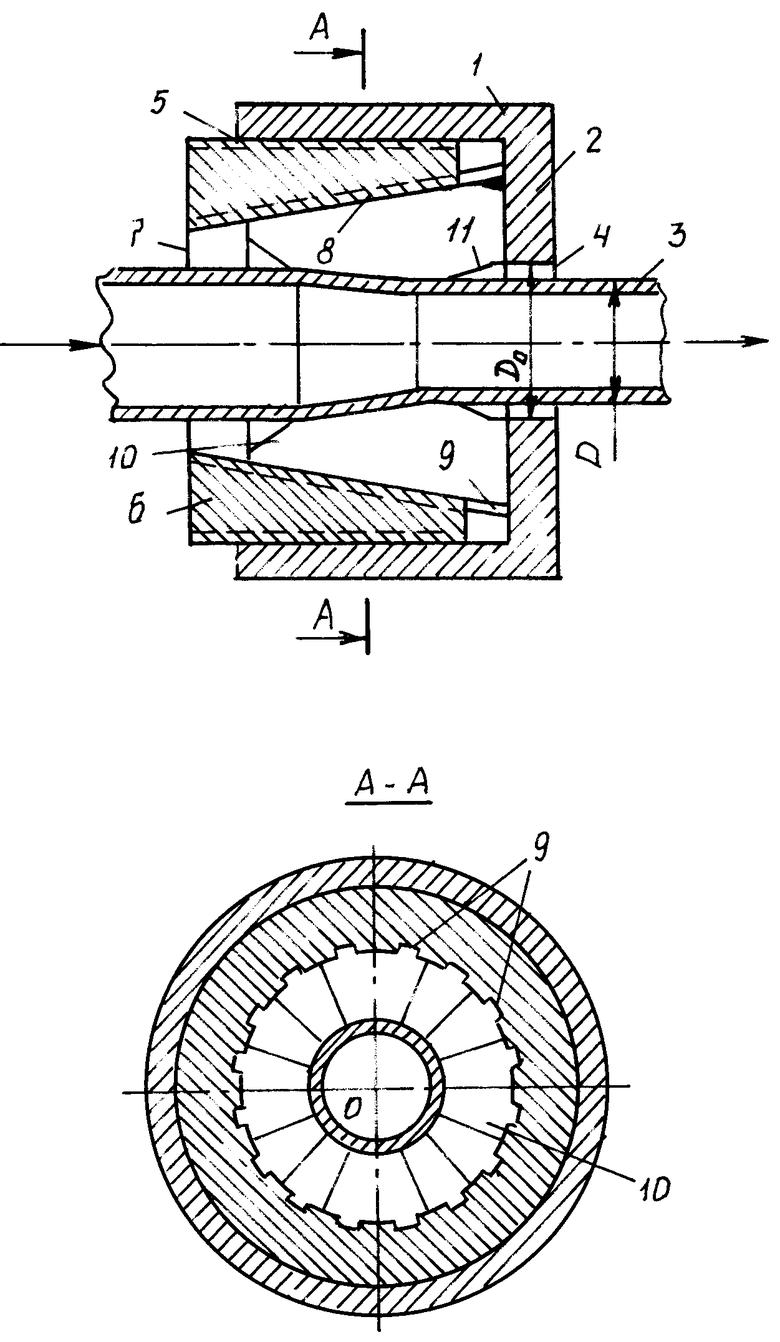

Предлагаемый инструмент для волочения схематично показан на чертеже.

Корпус 1 полый цилиндрический, с одной торцевой стенкой 2, расположенной со стороны выхода деформируемой трубы 3 (стрелка - направление ее движения). В стенке 2 выполнено отверстие 4, диаметр которого Dо несколько больше максимального диаметра D рабочего отверстия волоки и протягиваемой трубы.

Благодаря наличию резьбы 5 на внутренней поверхности корпуса 1 в него ввинчена втулка 6 с коническим отверстием 7, расширяющимся в направлении волочения. На конической поверхности втулки 6 сделаны сквозные прямоугольные канавки 8, в которые входят соответствующие этим канавкам выступы 9 круговых секторов 10, имеющих трапециевидное поперечное сечение и образующих рабочее отверстие (канал) волоки с криволинейной образующей 11. Под действием горизонтальной составляющей Fг усилия деформации F трубы круговые секторы постоянно упираются в торцевую стенку 2 корпуса 1.

Инструмент работает следующим образом. Перед задачей в него изделия путем вращения втулки 6 устанавливают необходимую величину диаметра канала волоки, образуемого круговыми секторами 10. При этом последние перемещаются только в радиальном направлении, а их прижим к торцевой стенке 2 происходит за счет воздействия на них (от конической поверхности) усилия при ввинчивании втулки в сторону протяжки.

Если же секторы отходят от торцевой стенки (при вращении втулки 6 с ее движением в противоположную сторону), то они будут продвинуты до упора в стенку при задаче в волоку изделия, причем благодаря наличию канавок 8 на втулке 6 и выступов 9 на секторах расстояния между ними останутся равными друг другу. Так как поперечное сечение секторов трапециевидное и сужающееся к центру О волоки, то при радиальном их удалении от этого центра между поверхностями секторов, контактирующих с протягиваемым изделием, образуются щели. Максимальная величина щелей определится как

δ=(D-d)π/n, мм,

где D и d - соответственно максимальный и минимальный диаметры образуемого рабочего отверстия волоки; n - количество круговых секторов.

Втулку 6 фиксируют от возможного проворачивания и приступают к протяжке.

Волочение труб может осуществляться как с оправкой, так и без нее. Наличие щелей между круговыми секторами при протяжке стальных труб, как показала опытная проверка (см. ниже), практически не оказывает влияния на наружную их поверхность, состояние которой соответствует потребительским требованиям.

Опытную проверку заявляемого устройства осуществляли на трубоволочильном стане одной из фирм г.Магнитогорска. С этой целью были изготовлены несколько вариантов предлагаемого инструмента, отличавшиеся между собой величиной D/d (в пределах 1,2...1,8), количеством круговых секторов (n=8...30) и углом наклона образующих конической поверхности втулки (α=5°...15°). Результаты опытов оценивали по качеству получаемых труб с диаметром 30...60 мм из труб - заготовок с ⊘=40...80 мм, изготовленных из сталей с временным сопротивлением σв=370...450 МПа.

Наилучшие результаты (выход качественных труб в пределах 98,0...99,3%) при удовлетворительной длительности рабочей кампании инструмента получен при предлагаемых его параметрах, отклонения от оптимальных величин которых ухудшали достигнутые показатели.

Так при D/d=1,2...1,3 уменьшился сортамент получаемых труб и большая их часть не получила желаемого упрочнения при деформации. Увеличение D/d до 1,8 сократило длительность рабочей кампании инструмента на 40...70% вследствие возрастания нагрузок, и на некоторых трубах наблюдались продольные риски из-за роста величины щели между секторами волоки. К аналогичному результату привело и уменьшение количество круговых секторов (при n=8...11), а с ростом n (более 24) возросла трудоемкость изготовления и сборки инструмента, а в ряде случаев отмечено разрушение канавок внутреннего корпуса. При α=5°...6° увеличилась длина резьбового участка обоих корпусов, возросли габариты (и стоимость изготовления инструмента), а при α>12° наблюдался повышенный износ резьбы с выходом инструмента из строя.

Было также опробовано (с положительным результатом) изготовление тянутых труб с переменным диаметром (в пределах 10...5 мм) по их длине. Известный инструмент, выбранный в качестве ближайшего аналога (см. выше), в опытах не проверялся ввиду явной его непригодности для достижения цели настоящего изобретения.

Таким образом, опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным объектом. Принципиально предлагаемый инструмент может использоваться и для волочения прутков из сравнительно мягкой стали при небольших величинах D/d (в пределах 1,1...1,3).

Выполненный технико-экономический анализ показал, что использование предлагаемого устройства расширит технологические возможности процесса волочения и снизит производственные затраты на него ориентировочно в 1,5 раза.

Пример конкретного выполнения

Инструмент для волочения тонкостенных труб с исходным диаметром 50...70 мм и толщиной стенки 2,5...3,0 мм на диаметр 40...60 мм без утонения стенки (т.е. без оправки) имеет вид, показанный на чертеже.

Величина D/d=60:40=1,5; n=18; α=10°.

Величина перемещения втулки по горизонтали:

L=(D-d):2tgα=(60-40):2tg10°≈57 мм; резьба - 2 М 120×3. Контактная площадь одного кругового сектора 280 мм2.

Максимальная ширина щели: δ=(D-d)·π/n=(60-40)·π/18=3,5 мм.

Диаметр корпуса 180 мм, его длина 100 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ волочения тонкостенных труб с внутренними продольными ребрами | 1988 |

|

SU1600892A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 2004 |

|

RU2296022C2 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ | 1998 |

|

RU2149071C1 |

| Устройство для волочения изделий в режиме гидродинамического трения | 1991 |

|

SU1804354A3 |

| Устройство для изготовления прецизионных изделий с наружным винтовым оребрением | 1989 |

|

SU1685579A1 |

| Способ изготовления труб в форме усеченного конуса и устройство для осуществления способа | 2019 |

|

RU2709076C1 |

| ИНСТРУМЕНТ ДЛЯ ПРОФИЛИРОВАНИЯ ВИТЫХ ТРУБ" ИЗ ТОНКОСТЕННОЙ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ | 1973 |

|

SU406598A1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ КРУГЛЫХ ЗАГОТОВОК | 1998 |

|

RU2125918C1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1993 |

|

RU2079397C1 |

Изобретение предназначено для использования в процессах обработки металлов давлением, преимущественно тонкостенных труб. Инструмент для волочения содержит корпус с торцевой стенкой, в которой выполнено отверстие для выхода деформируемой трубы, и установленную в нем волоку с рабочим отверстием, диаметр которого уменьшается в направлении волочения. Расширение технологических возможностей волочильного инструмента за счет обеспечения возможности получения изделий переменного диаметра и снижение производственных затрат процесса волочения обеспечивается тем, что между корпусом и волокой установлена ввинчивающаяся в корпус втулка с коническим отверстием, расширяющимся в направлении волочения, причем на конической поверхности втулки выполнены сквозные прямоугольные канавки, отстоящие друг от друга на равных расстояниях, а волока выполнена из круговых секторов трапециевидного сечения с выступами, которые входят в соответствующие им канавки, выполненные на втулке, при этом секторы размещены с упором в торцевую стенку корпуса и выполнены с возможностью радиального перемещения в пределах конического отверстия втулки при ее продольном перемещении с изменением площади рабочего отверстия волоки, максимальный D и минимальный d диаметры образуемого рабочего отверстия волоки выполнены с соотношением D/d=1,4...1,6. 3 з.п. ф-лы, 1 ил.

| Устройство для волочения | 1987 |

|

SU1424902A1 |

| Волока | 1986 |

|

SU1398946A1 |

| Устройство для волочения микропроволоки | 1980 |

|

SU1058663A1 |

| ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ | 1991 |

|

RU2015762C1 |

| DE 3533712 A, 27.03.1986. | |||

Авторы

Даты

2008-08-27—Публикация

2006-11-20—Подача