(54) УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСКЛАДКИ ПРОВОДА ПРИ НАМОТКЕ | 1992 |

|

RU2024089C1 |

| СТАНОК ДЛЯ НАМОТКИ ПРОВОЛОКИ | 1995 |

|

RU2104101C1 |

| Раскладчик провода | 1986 |

|

SU1332398A1 |

| РАСКЛАДЧИК НАМОТОЧНОГО СТАНКА | 2009 |

|

RU2392214C1 |

| Раскладчик провода | 1983 |

|

SU1138844A1 |

| Стенд для испытания системы управления намоточных станков | 1987 |

|

SU1483500A1 |

| Устройство для намотки провода | 1990 |

|

SU1802256A1 |

| Станок для намотки электрических катушек | 1983 |

|

SU1150667A1 |

| Устройство для рядовой многослойной намотки электрических катушек микропроводом | 1973 |

|

SU603011A1 |

| Устройство раскладки провода к станкам для намотки электрических катушек | 1983 |

|

SU1157579A1 |

I

Изобретение для раскладки проволоки относится к обработке металлов давлением и может быть использовано в станках для производства проволоки, а также в качестве реверсивного механизма.

Известны механизмы для раскладки нитей при намотке, например шпуль в швейных машинах, содержащие корпус, подвижный рычаг, шестерни привода, кардиодного кулачка 11.

.Подобные механизмы, используемые для реверса рычага раскладки к лачка, имеют ряд недостатков. Кулачки сложны в изготовлении, для изменения шага раскладки необходим набор сменных кулачков. Кроме того, ширина расклгщки определяется профилем кулачка и для изменения ширины раскладки также необходим комплект сменных кулачков.

Наиболее близким к предлагаемому является устройство, содержащее корпус ; установленные в корпусе направляющие и ходовые винты, каретку, смонтированную на направляющих, установленный на каретке поворотный рычаг, закрепленный на поворотном рычаге соединительный элемент, привод винтов, зубчатую передачу, шестерни привода винтов 127В этом устройстве соединительный элемент выполнен в виде полугай:си, быстрый износ витков которой приводит к потере точности раскладки и в итоге к расстройству процесса раскладки проволоки. Кроме того, ходовые винты и направляющие для каретки зак0реплены на отдалении друг от друга, что увеличивает габариты узла, а попадание металлической пыли на открытую поверхности ходовых винтов приводит к повышенному износу их,-а,следовательно, к нарушению точности рас5кладки и выходу из строя всего узла.

В известной конструкции раскладчика для плавного изменения шага раскладки корпус раскладчика установлен

0 с возможностью поворота относительно вала зубчатой передачи, привода ходовых винтов, что при значительном диапазоне шагов раскладки ведет к увеличению угла поворота корпуса

5 раскладчика,а значит к увеличению площади, занимаемой узлом раскладки. Это ведет к увеличению габаритов станка. К тому же увеличение угла поворота корпуса раскладчика одновременно ведет к уменьшению возможной ши0

ины раскладки, что сужает диапазон рименения конструкции.

Цель изобретения - повышение наежности работы устройства и уменьшение его габаритов.

Поставленная цель достигается тем, то соединительный элемент выполнен в виде профильных роликов, закрепленных на поворотном рычаге каретки с возможностью взаимодействия с ходовыми винтами, причем направляющие каретки выполнены полыми, а ходовые винты установлены внутри полых направляющих каретки.

Кроме того, направляющие выполнены с продольными сквозными пазами, а профильные ролики закреплены с возожностью установки в сквозных пазах.

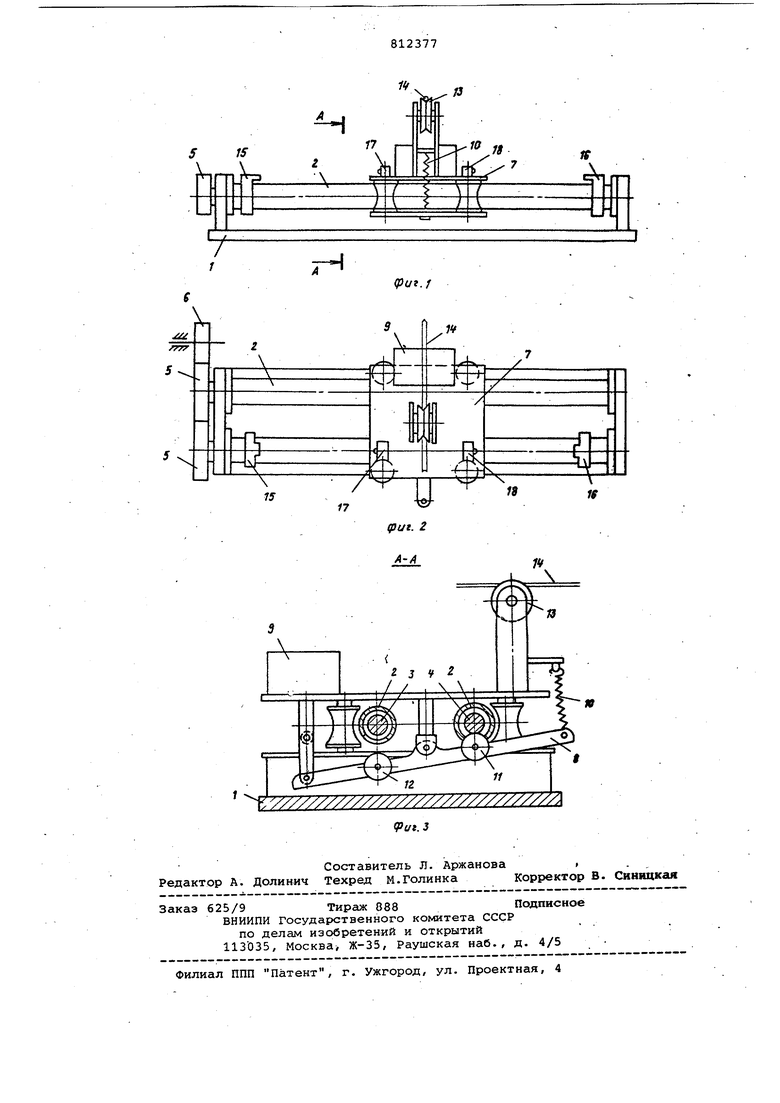

На фиг.,1 представлено предлагаемое устройство для раскладки провооки; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 2 - вид в плане.

Устройство для раскладки проволоки при намотке состоит из корпуса 1, в котором закреплены полые направляющие, имеющие с одной стороны сквозные пазы. Внутри полых направляющих размещены винты 3 и 4 с нарезкой одинакового направления, на концах кототрых закреплены шестерни 5, зацепленные друг с другом и с шестерней привода 6. На направляющих 2 с возможностью перемещения закреплена каретка 7,на которой установлен поворотный рычаг 8, соединенный с приводом 9 и пружиной 10. На рычаге 8 сидят профильные ролики 11 и -12, попеременно зацепляквдиеся через пазы направляющих 2 с винтами 3 и 4. На каретке 7 установлен ролик 13, удерживаюий при ра складке проволоку 14. На одной из направляющих 2 с возможностью перемещения по ней закреплены упоры 15 и 16, которые ограничивают перемещение каретки 7 путем воздействия на конечные переключатели 17 и 18, которые закреплены на каретке 7.

Устройство для раскладки проволоки работает следующим образом.

. Шестерни 5, получая вращение от приводной шестерни б, вращают в разные стороны винты 3 и 4, имеющие нарезку одинакового направления.При отключенном приводе 9 пружина 10, воздействуя на рычаг 8, зацепляет профильный ролик 11 с нарезкой винта 4, вследствие чего ролик 11 начинает поступательное движение вдоль винта, перемещая всю каретку 7. Каретка 7, перемещаясь по направляющим 2, достигает упора 15, который нажимает на конечный переключатель 17. При этом включается привод 9. Рычаг 3, развернувшись, выводит из зацепления ролик 11 и вводит в зацепление с винтом 3 профильный ролик 12, вследствие чего каретка 7 начинает движение S противоположную сторону и,достигнув второго упора 16, отключает

привод 9. Пружина 10 разворачивает рычаг 8 в исходное положение. И далее цикл повторяется.

Таким образом, перемещаясь возвратно-поступательно, каретка 7, с закрепленным на ней роликом 13, укладывает проволоку .14 на намоточную кассету (не показана).

Перемещением упоров 15 и 16 по направляющей 2 достигается необходимая .ширина раскладки. А меняя обороты вращения винтов 3 и 4 можно получить любой шаг раскладки.

Внедрение предложенного устройства на станках для зачистки и намотки сварочной проволоки позволит обеспечить более стабильную и надежную работу станков, сократит ремонтные работы, а следовательно, простой станков, увеличится срок службы раскладочного устройства, сократится количество быстроизнашивающихся деталей, подлежащих замене. Станки для зачистки и намотки проволоки применяются почти во всех цехах завода.

Суммарный экономический эффект только по одному цеху ЦМК составит 1270 руб., по заводу 5-- 9 000 руб.

Формула изобретения

на направляющих, установленный на каретке поворотный рычаг, закрепленный на поворотном рычаге соединительный элемент, привод винтов., связанный с последними посредством зубчатой передачи, отличающее.с я тем, что, с целью повышения надежности работы устройства и уменьшений его габаритов, соединительный элемент выполнен в виде профильных роликов,закрепленных на поворотном рычаге каретки с возможностью взаимодействия с ходовыми винтами, причем направляющие каретки выполнены полыми, а ходовые винты установлены внутри полых направляющих каретки.

Источники информации, принятые во внимание при экспертизе

с. 311.

/

ff

Авторы

Даты

1981-03-15—Публикация

1979-05-14—Подача