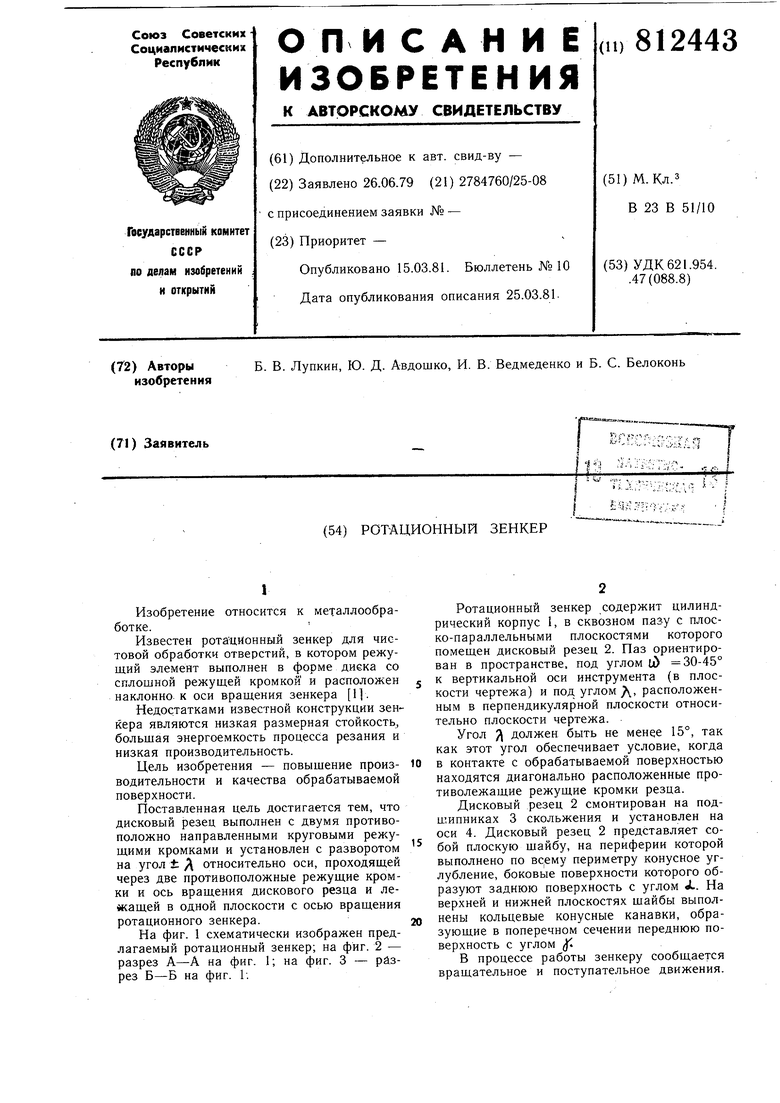

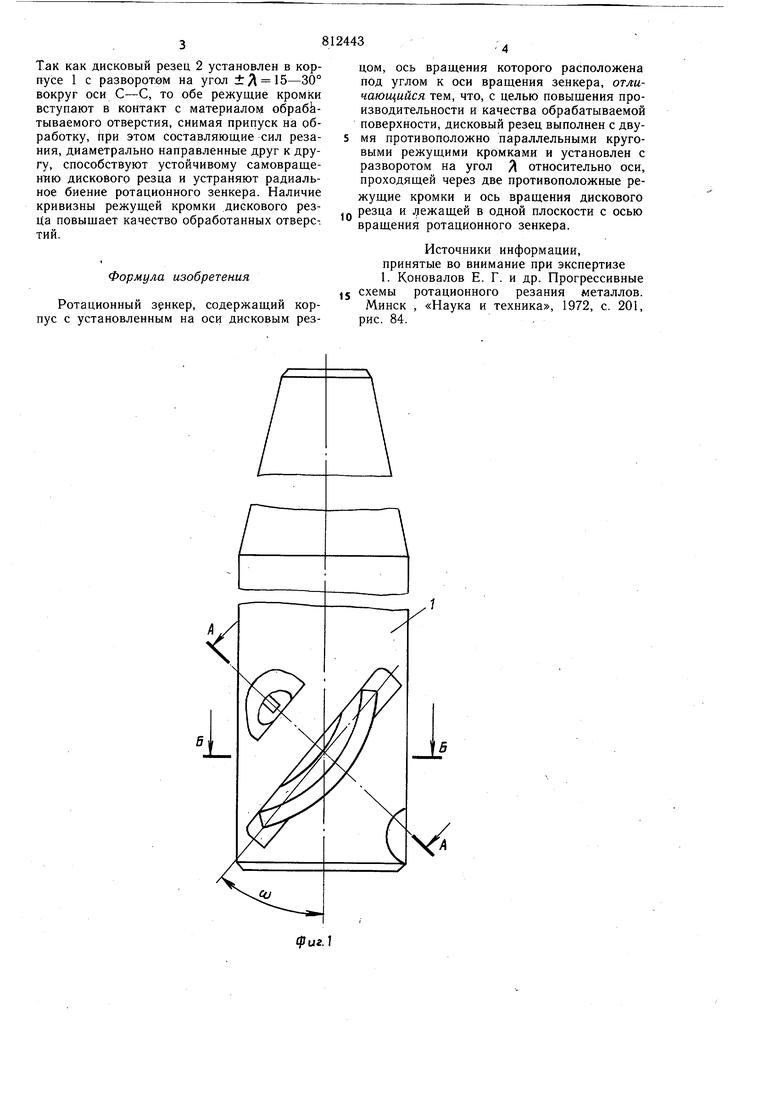

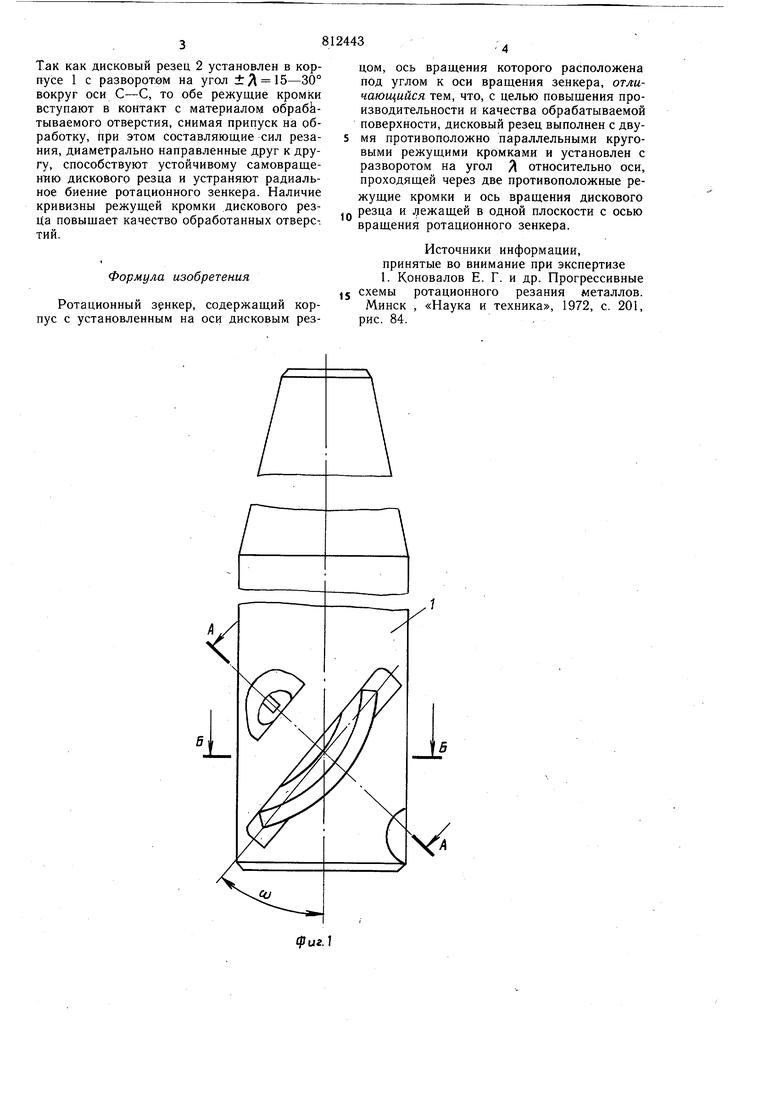

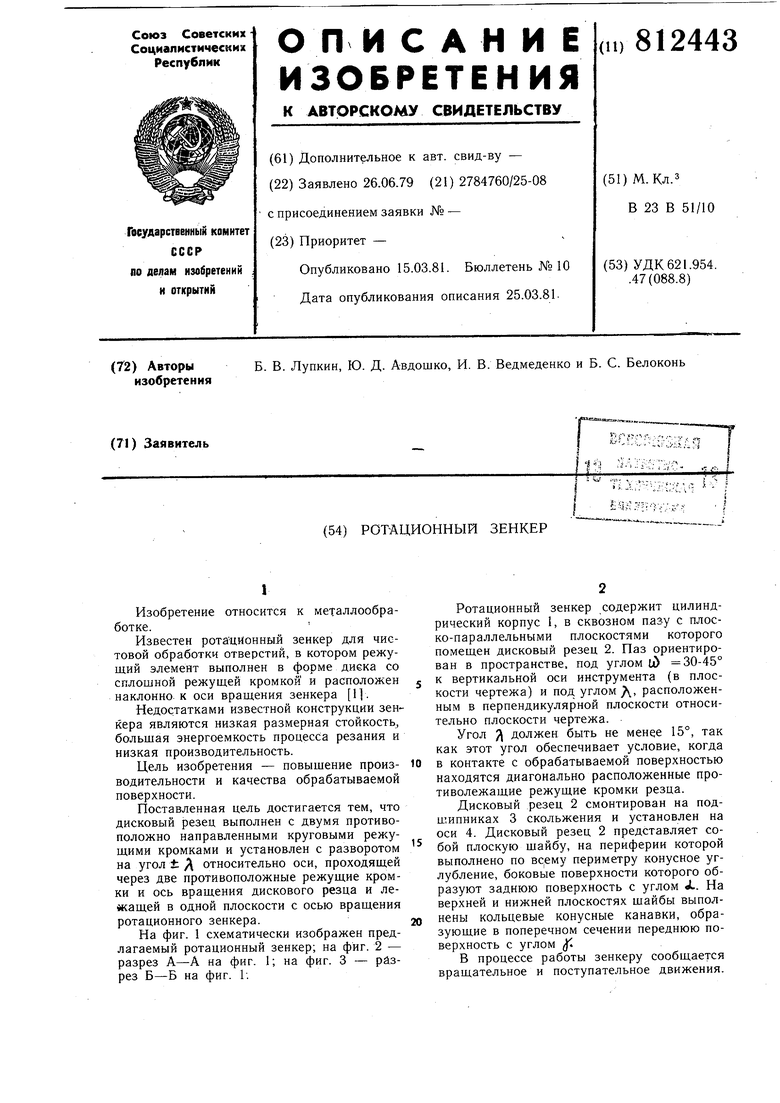

Изобретение относится к металлообработке. Известен ротационный зенкер для чистовой обработки отверстий, в котором режущий элемент выполнен в форме диека со сплошной режущей кромкой и расположен наклонно к оси вращения зенкера 1. Недостатками известной конструкции зенкера являются низкая размерная стойкость, больщая энергоемкость процесса резания и низкая производительность. Цель изобретения - повышение производительности и качества обрабатываемой поверхности. Поставленная цель достигается тем, что дисковый резец выполнен с двумя противоположно направленными круговыми режущими кромками и установлен с разворотом на угол t Д относительно оси, проходящей через две противоположные режущие кромки и ось вращения дискового резца и лежащей в одной плоскости с осью вращения ротационного зенкера. На фиг. 1 схематически изображен предлагаемый ротационный зенкер; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - рйзрез Б-Б на фиг. 1Ротационный зенкер содержит цилиндрический корпус 1, в сквозном пазу с плоско-параллельными плоскостями которого помещен дисковый резец 2. Паз ориентирован в пространстве, под углом и) 30-45° к вертикальной оси инструмента (в плоскости чертежа) и под углом Д, расположенным в перпендикулярной плоскости относительно плоскости чертежа. Угол J должен быть не менее 15°, так как этот угол обеспечивает условие, когда в контакте с обрабатываемой поверхностью находятся диагонально расположенные противолежащие режущие кромки резца. Дисковый резец 2 смонтирован на подшипниках 3 скольжения и установлен на оси 4. Дисковый резец 2 представляет собой плоскую щайбу, на периферии которой выполнено по всему периметру конусное углубление, боковые поверхности которого образуют заднюю поверхность с углом Л. На верхней и нижней плоскостях щайбы выполнены кольцевые конусные канавки, образующие в поперечном сечении переднюю поверхность с углом () В процессе работы зенкеру сообщается вращательное и поступательное движения. Так как дисковый резец 2 установлен в корпусе 1 с разворотам на угол ±Д 15-30° вокруг оси С-С, то обе режущие кромки вступают в контакт с материалом o6pa6kтываемого отверстия, снимая припуск на обработку, при этом составляющие сил резания, диаметрально направленные друг к другу, способствуют устойчивому самовращению дискового резца и устраняют радиальное биение ротационного зенкера. Наличие кривизны режущей кромки дискового резца повыщает качество обработанных отверс-. тий. Формула изобретения Ротационный зенкер, содержащий корпус с установленным на оси дисковым резцом, ось вращения которого расположена под углом к оси вращения зенкера, отличающийся тем, что, с целью повышения производительности и качества обрабатываемой поверхности, дисковый резец выполнен с двумя противоположно параллельными круговыми режущими кромками и установлен с разворотом на угол Я относительно оси, проходящей через две противоположные режущие кромки и ось вращения дискового резца и JJeжaщeй в одной плоскости с осью вращения ротационного зенкера. Источники информации, принятые во внимание при экспертизе 1. Коновалов Е. Г. и др. Прогрессивные схемы ротационного резания металлов. Минск , «Наука и техника, 1972, с. 201, рис. 84.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки ротационным резцом | 1981 |

|

SU1123790A1 |

| Способ обработки ротационным резцом | 1982 |

|

SU1117914A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247007C2 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Способ токарной обработки ротационным резцом | 1990 |

|

SU1748955A1 |

| Способ обработки тел вращения ротационным резцом | 1985 |

|

SU1303264A1 |

| РОТАЦИОННЫЙ РЕЗЕЦ | 2011 |

|

RU2463130C1 |

| Способ обработки ротационным резцом | 1982 |

|

SU1130443A2 |

| Ротационный чашечный резец | 1980 |

|

SU1061360A1 |

| РОТАЦИОННЫЙ КОМБИНИРОВАННЫЙ РЕЗЕЦ | 2001 |

|

RU2207219C2 |

Авторы

Даты

1981-03-15—Публикация

1979-06-26—Подача