(54) УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для резки труб | 1972 |

|

SU506477A1 |

| Установка для резки труб прямоугольного профиля | 1983 |

|

SU1140909A1 |

| СТАНОК ДЛЯ РЕЗКИ ТРУБ | 1973 |

|

SU376193A1 |

| Станок для тепловой резки труб | 1977 |

|

SU634879A1 |

| Устройство для резки труб | 1982 |

|

SU1110569A1 |

| Установка для тепловой обработки деталей | 1975 |

|

SU529915A1 |

| Станок для резки труб | 1979 |

|

SU863216A1 |

| СТАНОК ДЛЯ РЕЗКИ ТРУБ | 2003 |

|

RU2242333C1 |

| Станок для термической резки труб | 1981 |

|

SU975271A1 |

| Устройство для кислородной вырезки деталей | 1982 |

|

SU1073023A1 |

I

Изобретение относится к резке электрической дугой и может быть использовано преимущественно для плазменной резки труб и особенно отводов на сходе с рогообразного сердечника при непрерывном их изготовлении на протяжных устройствах с индукционным нагревом.

, Известно устройство для термической резки изогнутых труб, содержащее водоохлаждаемое поворотное кольцо с установленными на нем двумя резаками, смонтированное на консоли гибочного механизма 1. Известно также устройство для термической резки-труб, содержащее стойку, на которой смонтирована приводная планшайба с механизмом зажима трубы и копирным узлом с резаком, причем копирный узел выполнен в виде шарнирно связанных между собой двух рычагов с копирно-опорными роликами 2.

Недостатком этого устройства является низкая точность обработки при резке отводов труб.

Цель изобретения - повышение точности резки отводов труб в процессе их непрерывного изготовления.

Указанная цель достигается тем, что устройство снабжено установленными на стойке поворотными втулками, в которых размещена подпружиненная опорная рама, а механизм зажима выполнен в виде траверсы с шаровыми опорами, ус-тановленными на раме с возможностью взаимодействия с упомянутыми втулками, и каретки, щарнирно закрепленной на раме, при этом на каретке смонтирован привод зажима, связанный с траверсой тягами, жестко соединенными с

упомянутой планщайбой, причем на одной из поворотных втулок установлен рычаг, а на стойке закреплен конечный выключатель, связанный с рычагом.

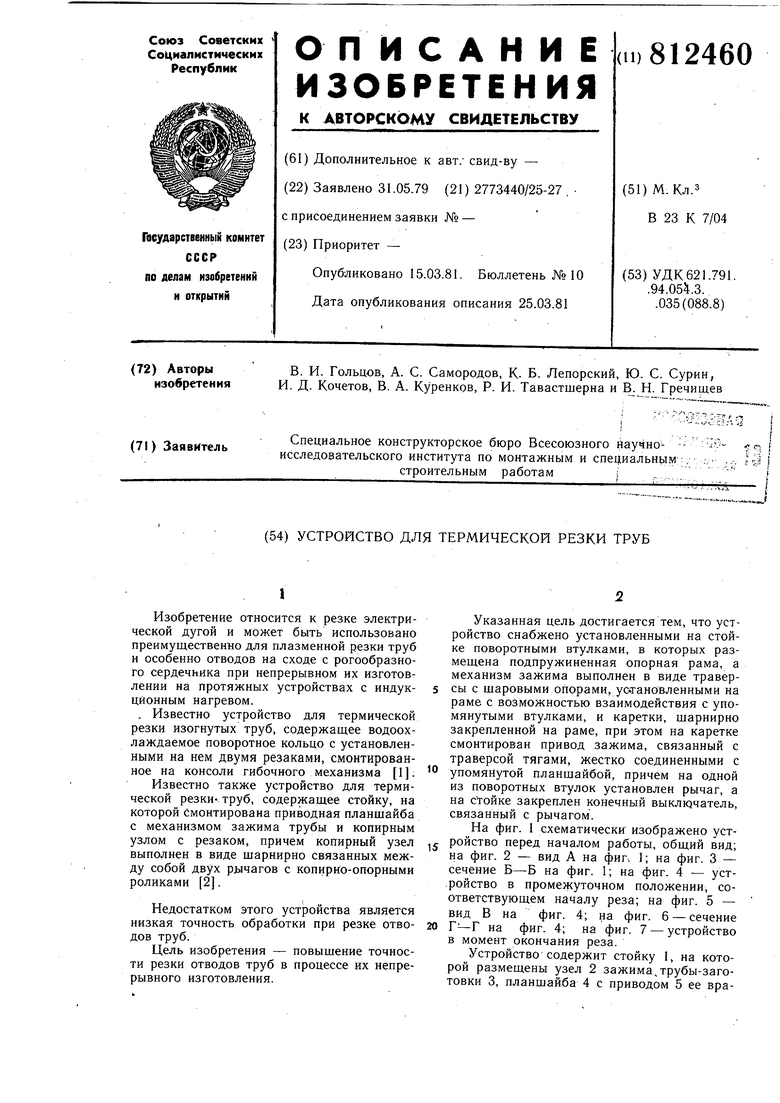

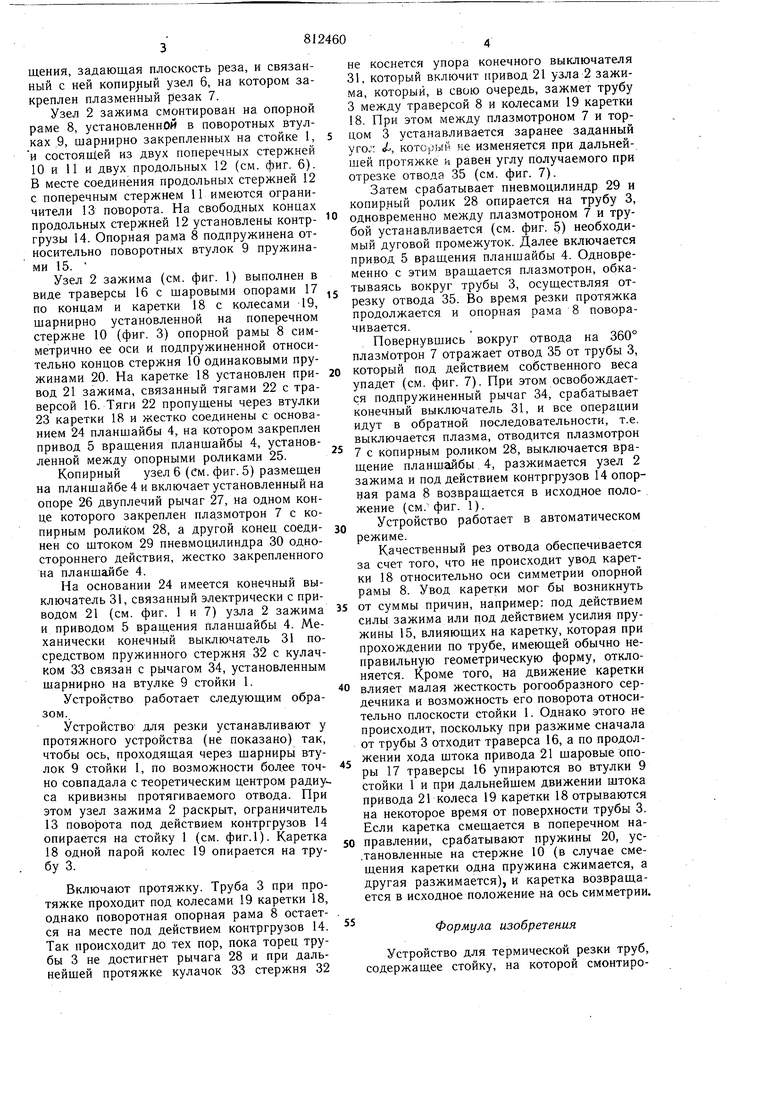

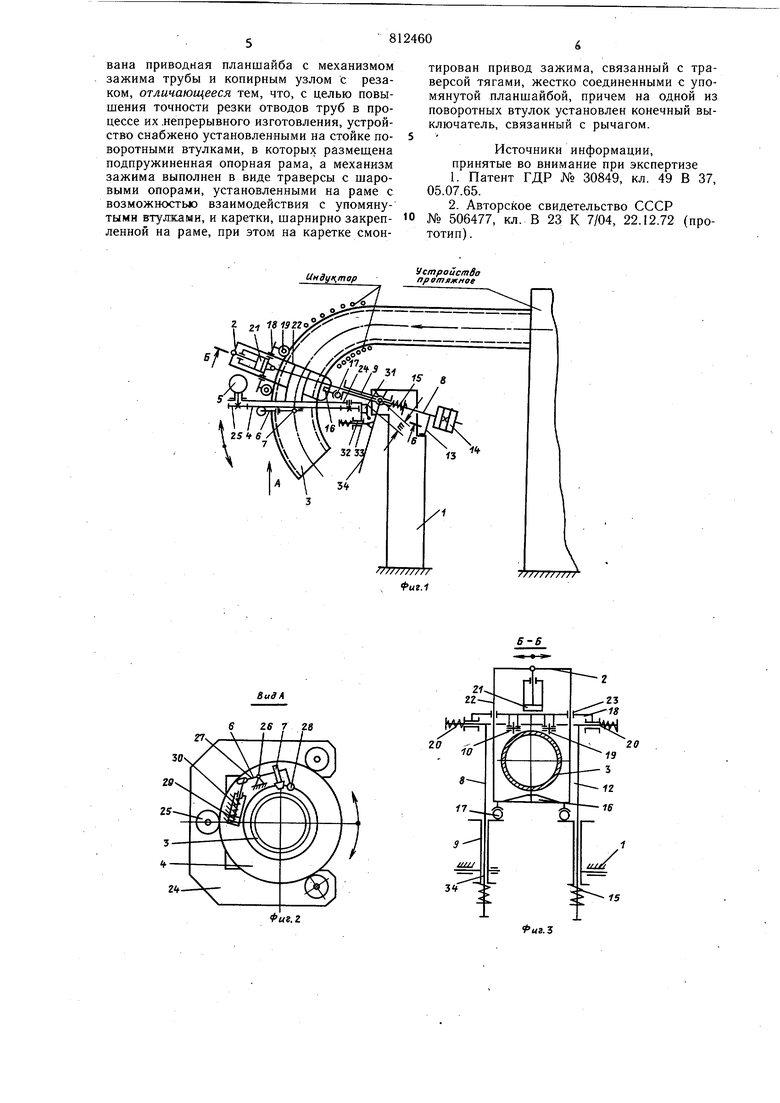

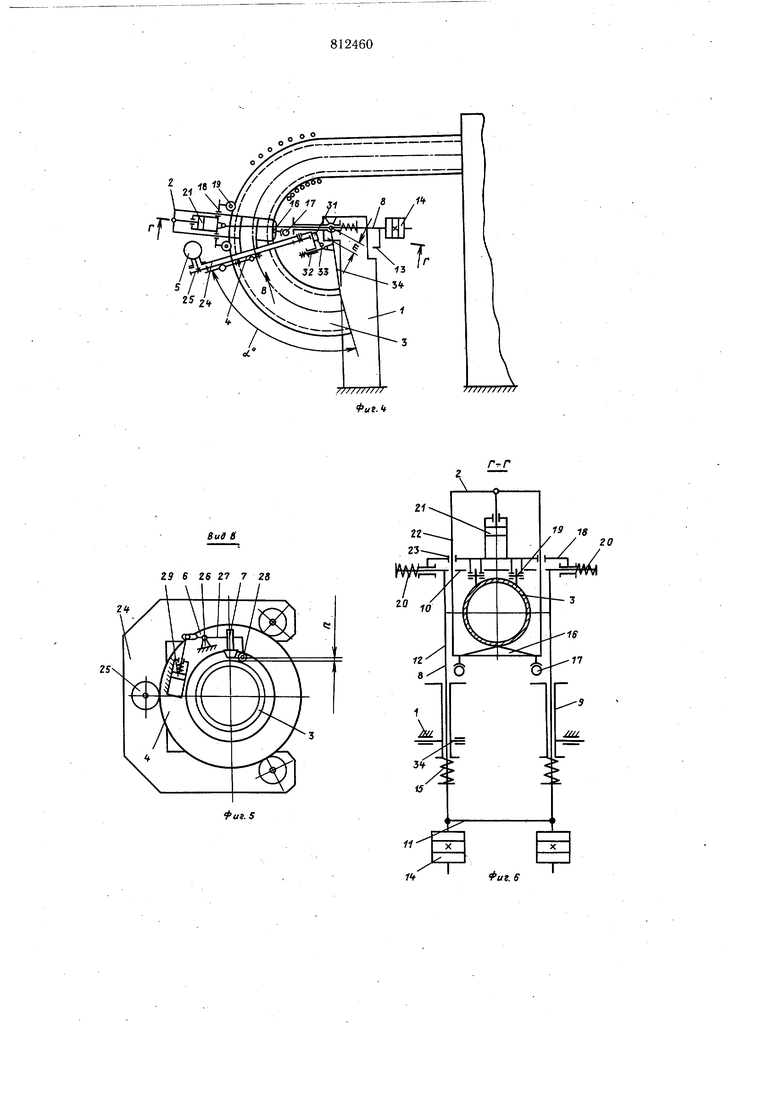

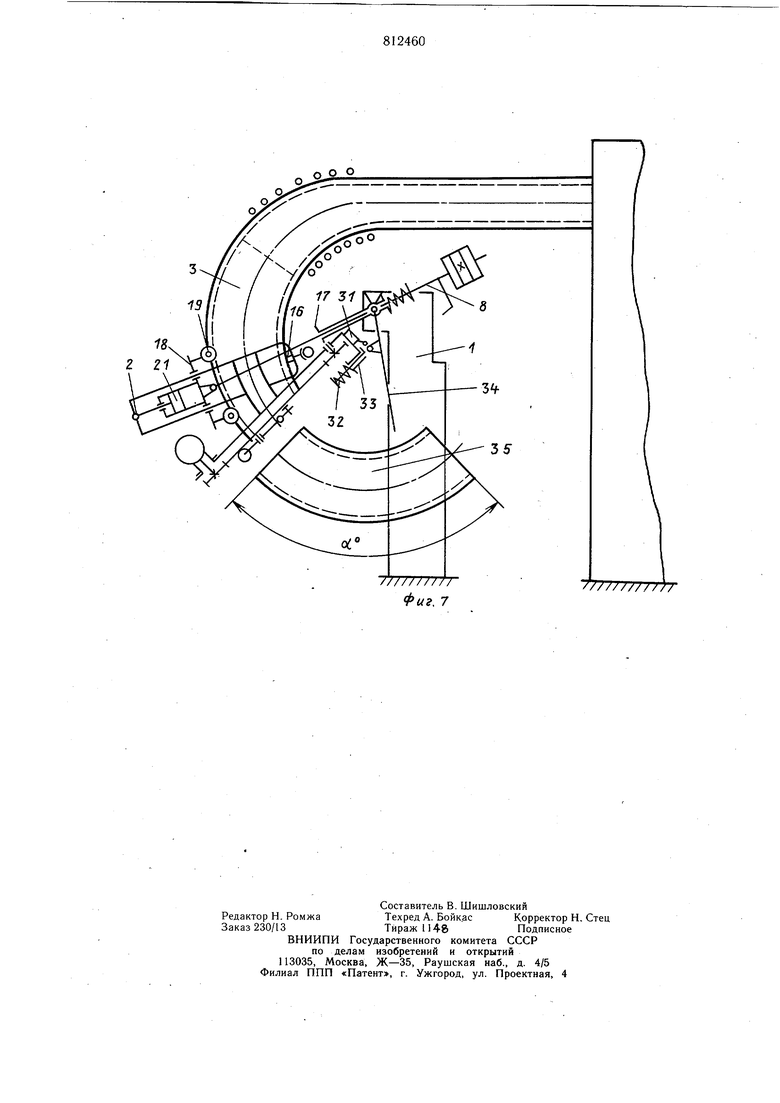

На фиг. 1 схематически изображено устройство перед началом работы, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - устройство в промежуточном положении, соответствующем началу реза; на фиг. 5 - вид В на фиг. 4; на фиг. 6 - сечение

на фиг. 4; на фиг. 7 - устройство в момент окончания реза.

Устройство содержит стойку 1, на которой размещены узел 2 зажима,трубы-заготовки 3, планшайба 4 с приводом 5 ее вращения, задающая плоскость реза, и связанный с ней копир 1ый узел 6, на котором закреплен плазменный резак 7. Узел 2 зажима смонтирован на опорной раме 8, установленной в поворотных втулках ,9, шарнирно закрепленных на стойке 1, и состоя1Дей из двух поперечных стержней 10 и 11 и двух продольных 12 (см. фиг. 6). В месте соединения продольных стержней 12 с поперечным стержнем 11 имеются ограничители 13 поворота. На свободных концах продольных стержней 12 установлены контргрузы 14. Опорная рама 8 подпружинена относительно поворотных втулок 9 пружинами 15. Узел 2 зажима (см. фиг. 1) выполнен в виде траверсы 16 с шаровыми опорами 17 по концам и каретки 18 с колесами 19, шарнирно установленной на поперечном стержне 10 (фиг. 3) опорной рамы 8 симметрично ее оси и подпружиненной относительно концов стержня 10 одинаковыми пружинами 20. На каретке 18 установлен привод 21 зажима, связанный тягами 22 с траверсой 16. Тяги 22 пропушены через втулки 23 каретки 18 и жестко соединены с основанием 24 планшайбы 4, на котором закреплен привод 5 вращения планшайбы 4, установленной между опорными роликами 25. Копирный узел 6 (См. фиг. 5) размещен на планшайбе 4 и включает установленный на опоре 26 двуплечий рычаг 27, на одном конце которого закреплен плазмотрон 7 с копирным роликом 28, а другой конец соединен со штоком 29 пневмоцилиндра 30 одностороннего действия, жестко закрепленного на планшайбе 4. На основании 24 имеется конечный выключатель 31, связанный электрически с приводом 21 (см. фиг. 1 и 7) узла 2 зажима и приводом 5 вращения планшайбы 4. Механически конечный выключатель 31 посредством пружинного стержня 32 с кулачком 33 связан с рычагом 34, установленным шарнирно на втулке 9 стойки 1. Устройство работает следующим образом. Устройство для резки устанавливают у протяжного устройства (не показано) так, чтобы ось, проходящая через шарниры втулок 9 стойки 1, по возможности более точно совпадала с теоретическим центром радиуса кривизны протягиваемого отвода. При этом узел зажима 2 раскрыт, ограничитель 13 поворота под действием контргрузов 14 опирается на стойку 1 (см. фиг.1). Каретка 18 одной парой колес 19 опирается на трубу 3. Включают протяжку. Труба 3 при протяжке проходит под колесами 19 каретки 18, однако поворотная опорная рама 8 остается на месте под действием контргрузов 14. Так происходит до тех пор, пока торец трубы 3 не достигнет рычага 28 и при дальнейшей протяжке кулачок 33 стержня 32 не коснется упора конечного выключателя 31, который включит привод 21 узла 2 зажима, который, в свою очередь, зажмет трубу 3 между траверсой 8 и колесами 19 каретки 18. При этом между плазмотроном 7 и торцом 3 устанавливается заранее заданный угол , который не изменяется при дальнейшей протяжке и равен углу получаемого при отрезке отвода 35 (см. фиг. 7). Затем срабатывает пневмоцилиндр 29 и копирный ролик 28 опирается на трубу 3, одновременно между плазмотроном 7 и трубой устанавливается (см. фиг. 5) необходимый дуговой промежуток. Далее включается привод 5 вращения планщайбы 4. Одновременно с этим вращается плазмотрон, обкатываясь вокруг трубы 3, осуществляя отрезку отвода 35. Во время резки протяжка продолжается и опорная рама 8 поворачивается. Повернувщись вокруг отвода на 360° плазмотрон 7 отражает отвод 35 от трубы 3, который под действием собственного веса упадет (см. фиг. 7). При этом освобождается подпружиненный рычаг 34, срабатывает конечный выключатель 31, и все операции идут в обратной последовательности, т.е. выключается плазма, отводится плазмотрон 7 с копирным роликом 28, выключается вращение планщайбы 4, разжимается узел 2 зажима и под действием контргрузов 14 опорная рама 8 возвращается в исходное положение (см. фиг. 1). Устройство работает в автоматическом режиме. Качественный рез отвода обеспечивается за счет того, что не происходит увод каретки 18 относительно оси симметрии опорной рамы 8. Увод каретки мог бы возникнуть от суммы причин, например: под действием силы зажима или под действием усилия пружины 15, влияющих на каретку, которая при прохождении по трубе, имеющей обычно неправильную геометрическую форму, отклоняется. Кроме того, на движение каретки влияет малая жесткость рогообразного сердечника и возможность его поворота относительно плоскости стойки 1. Однако этого не происходит, поскольку при разжиме сначала от трубы 3 отходит траверса 16, а по продолжении хода штока привода 21 щаровые опоры 17 траверсы 16 упираются во втулки 9 стойки 1 и при дальнейшем движении штока привода 21 колеса 19 каретки 18 отрываются на некоторое время от поверхности трубы 3. Если каретка смещается в поперечном направлении, срабатывают пружины 20, ус.тановленные на стержне 10 (в случае смещения каретки одна пружина сжимается, а другая разжимается), и каретка возвращается в исходное положение на ось симметрии. Формула изобретения Устройство для термической резки труб, содержащее стойку, на которой смонтирована приводная планшайба с механизмом зажима трубы и копирным узлом с резаком, отличающееся тем, что, с целью повышения точности резки отводов труб в процессе их .непрерывного изготовления, устройство снабжено установленными на стойке поворотными втулками, в которых размешена подпружиненная опорная рама, а механизм зажима выполнен в виде траверсы с шаровыми опорами, установленными на раме с возможностью взаимодействия с упомянутыми втулками, и каретки, шарнирно закрепленной на раме, при этом на каретке смонтирован привод зажима, связанный с траверсой тягами, жестко соединенными с упомянутой планшайбой, причем на одной из поворотных втулок установлен конечный выключатель, связанный с рычагом.

Источники информации, принятые во внимание при экспертизе

№ 506477, кл. В 23 К 7/04, 22.12.72 (прототип) .

Устройство пр о/пямное

////77////

/77////////

игЛ

30v

Фиг.г

fus.3

Вид g

Z9 6 26 27 7 28

.S

19 18

/ / го

Фиг. б

////////г

Фиг. 7

Авторы

Даты

1981-03-15—Публикация

1979-05-31—Подача