(54) СПОСОБ ИЗГОТОВЛЕПИЯ СБОРПЫХ КОНСТРУКЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая лента | 1979 |

|

SU853256A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОЙ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ ОБЪЕМНОГО ИЗДЕЛИЯ | 2017 |

|

RU2689601C2 |

| Способ сборки плоских деталей | 1989 |

|

SU1710195A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВХОДНОГО НАСАДКА ДЛЯ ВХОДНОГО УСТРОЙСТВА ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ | 2022 |

|

RU2782763C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ И СБОРНО-МОНОЛИТНЫХ КАРКАСОВ | 2024 |

|

RU2836225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНАСТКИ ДЛЯ ШТАМПОВКИ | 2003 |

|

RU2248258C1 |

| Способ изготовления объемных тонкостенных деталей из композиционных материалов | 2017 |

|

RU2673238C1 |

| БИБЛИОТЕКА IВ. И. Гуськов | 1972 |

|

SU356147A1 |

| ЭЛЕМЕНТ МНОГОСЛОЙНОЙ ЛЕГКОЙ СТРОИТЕЛЬНОЙ ПАНЕЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2522359C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1999 |

|

RU2225792C2 |

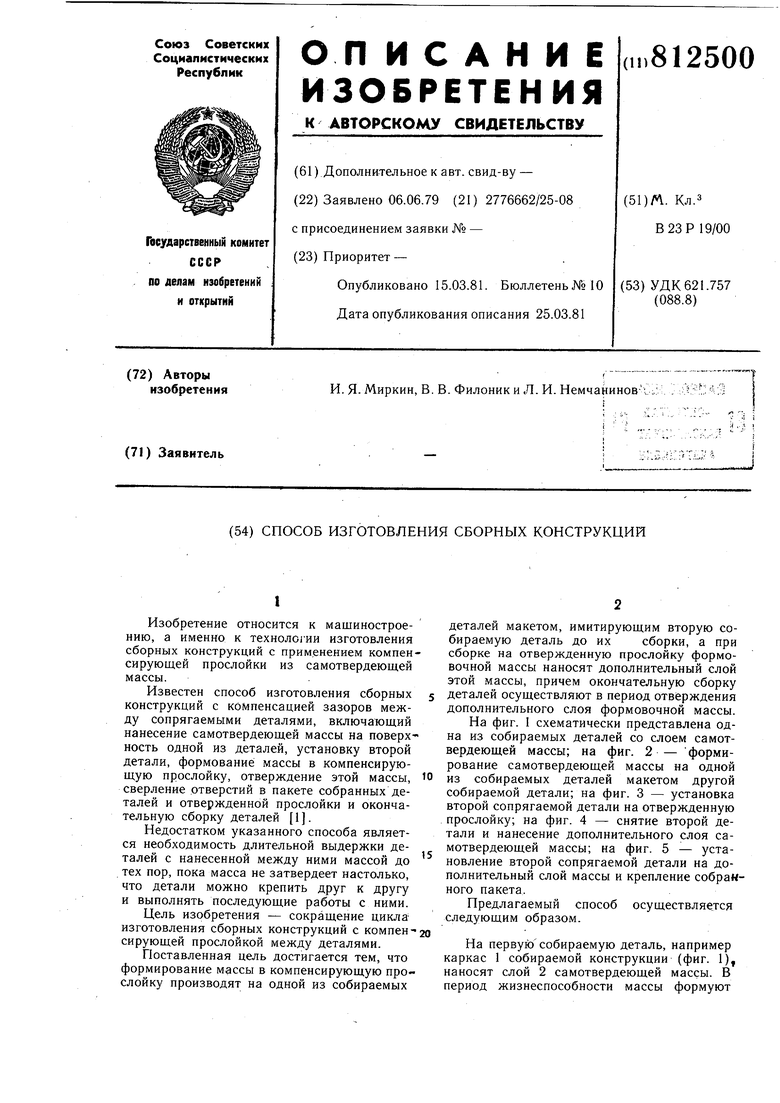

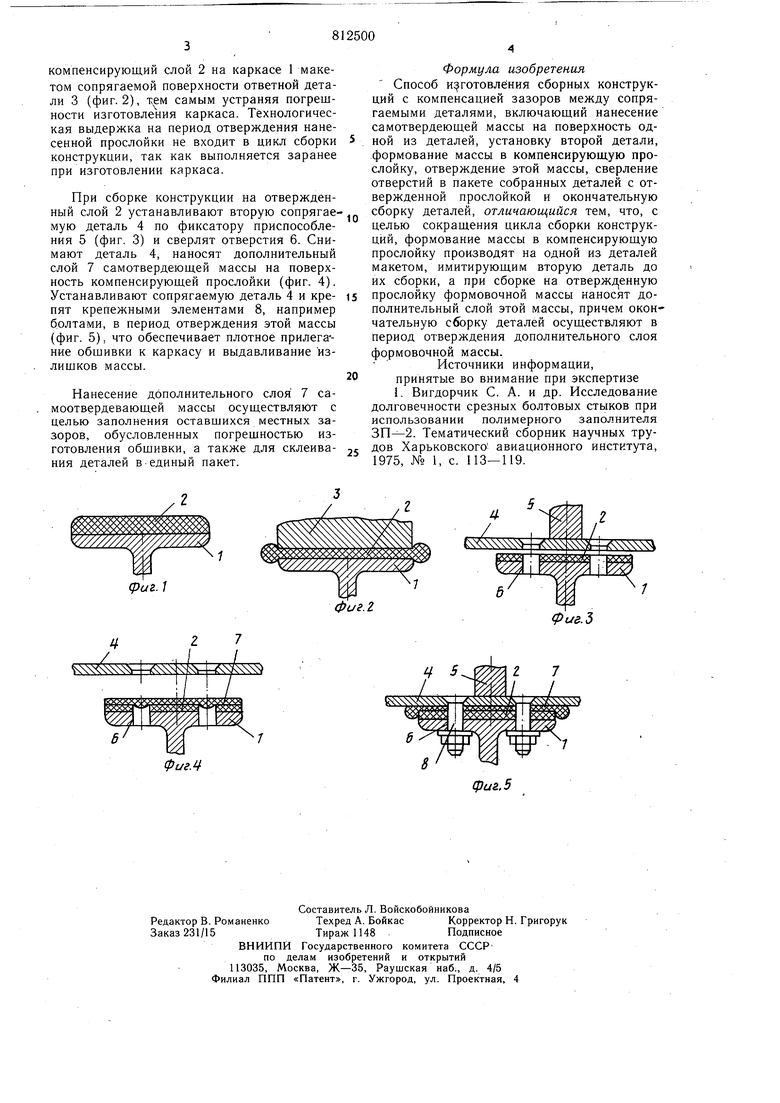

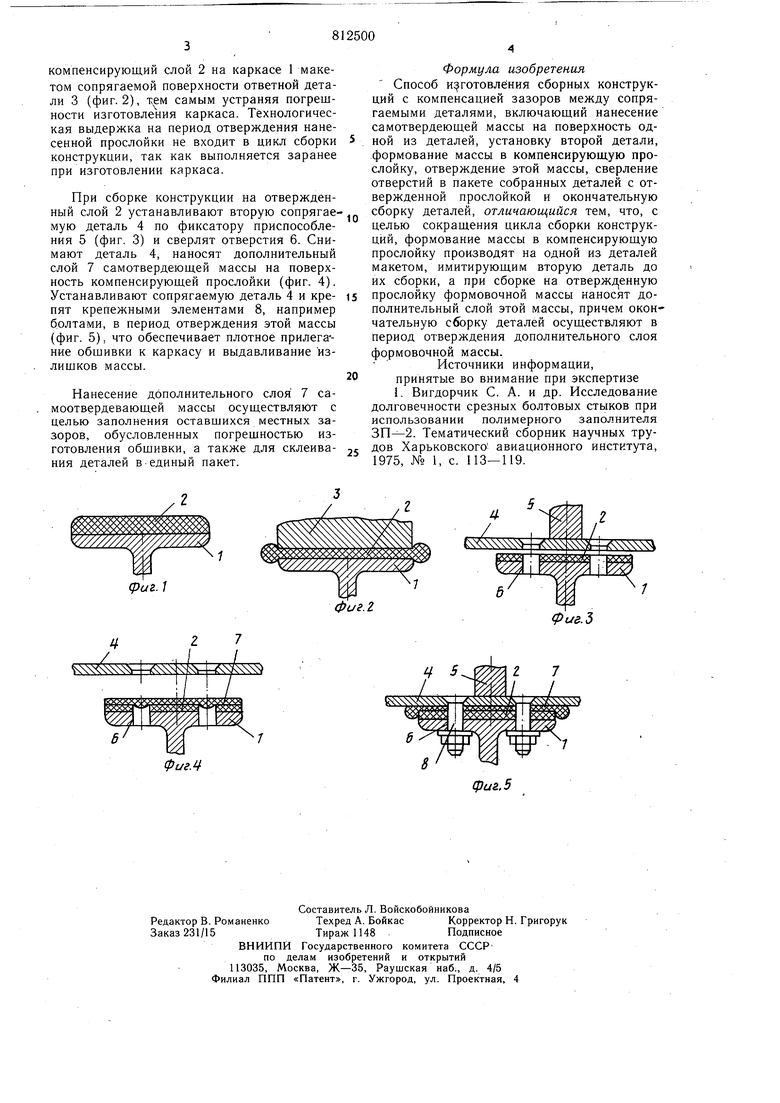

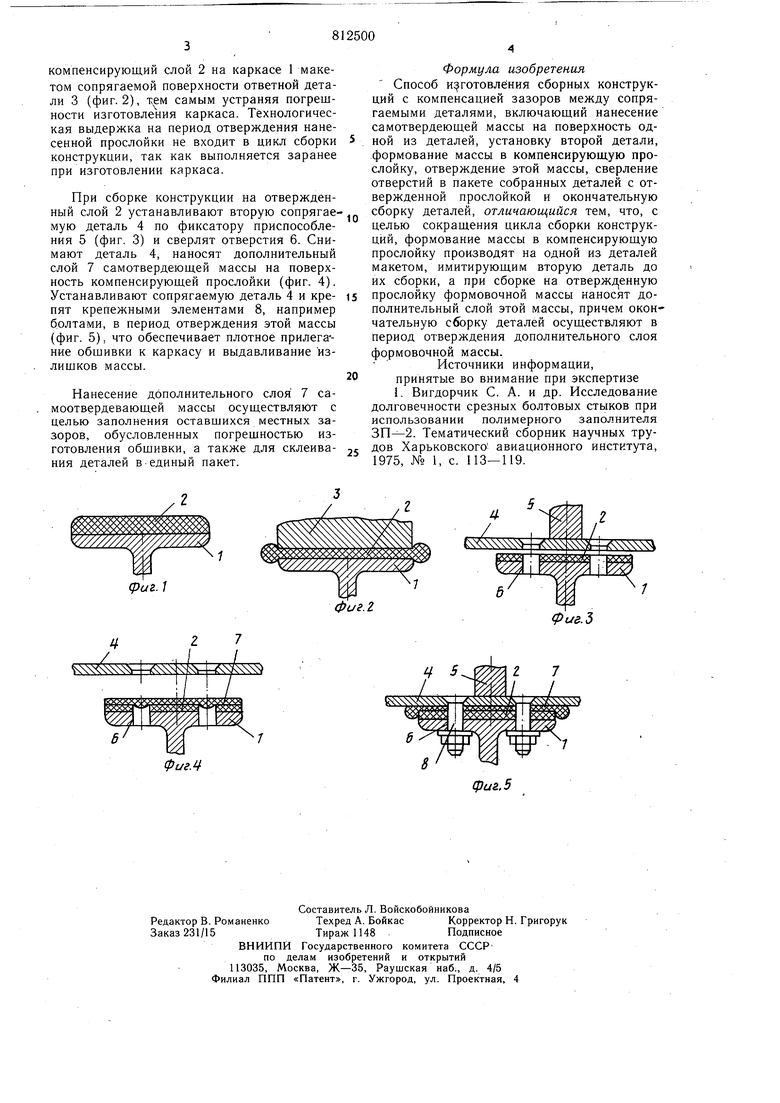

Изобретение относится к машиностроению, а именно к техноло ии изготовления сборных конструкций с применением компенсирующей прослойки из самотвердеющей массы. Известен способ изготовления сборных конструкций с компенсацией зазоров между сопрягаемыми деталями, включающий нанесение самотвердеющей массы на поверхность одной из деталей, установку второй детали, формование массы в компенсирующую прослойку, отверждение этой массы, сверление отверстий в пакете собранных деталей и отвержденной прослойки и окончательную сборку деталей 1. Недостатком указанного способа является необходимость длительной выдержки деталей с нанесенной между ними массой до тех пор, пока масса не затвердеет настолько, что детали можно крепить друг к другу и выполнять последующие работы с ними. Цель изобретения - сокращение цикла изготовления сборных конструкций с компенсирующей прослойкой между деталями. Поставленная цель достигается тем, что формирование массы в компенсирующую прослойку производят на одной из собираемых деталей макетом, имитирующим вторую собираемую деталь до их сборки, а при сборке на отвержденную прослойку формовочной массы наносят дополнительный слой этой массы, причем окончательную сборку деталей осуществляют в период отверждения дополнительного слоя формовочной массы. На фиг. 1 схематически представлена одна из собираемых деталей со слоем самотвердеющей массы; на фиг. 2 - формирование самотвердеющей массы на одной из собираемых деталей макетом другой собираемой детали; на фиг. 3 - установка второй сопрягаемой детали на отвержденную прослойку; на фиг. 4 - снятие второй детали и нанесение дополнительного слоя самотвердеющей массы; на фиг. 5 - установление второй сопрягаемой детали на дополнительный слой массы и крепление собранного пакета. Предлагаемый способ осуществляется следующим образом. На первую собираемую деталь, например каркас 1 собираемой конструкции (фиг. 1), наносят слой 2 самотвердеющей массы. В период жизнеспособности массы формуют

компенсирующий слой 2 на каркасе 1 макетом сопрягаемой поверхности ответной детали 3 (фиг. 2), тем самым устраняя погрешности изготовления каркаса. Технологическая выдержка на период отверждения нанесенной прослойки не входит в цикл сборки конструкции, так как выполняется заранее при изготовлении каркаса.

При сборке конструкции на отвержденный слой 2 устанавливают вторую сопрягаемую деталь 4 по фиксатору приспособления 5 (фиг. 3) и сверлят отверстия 6. Снимают деталь 4, наносят дополнительный слой 7 самотвердеющей массы на поверхность компенсирующей прослойки (фиг. 4). Устанавливают сопрягаемую деталь 4 и крепят крепежными элементами 8, например болтами, в период отверждения этой массы (фиг. 5), что обеспечивает плотное прилега-ние обшивки к каркасу и выдавливание излишков массы.

Нанесение дополнительного слоя 7 самоотвердевающей массы осуществляют с целью заполнения оставшихся местных зазоров, обусловленных погрешностью изготовления обшивки, а также для склеивания деталей в-единый пакет.

Формула изобретения Способ и: готовлёния сборных конструкций с компенсацией зазоров между сопрягаемыми деталями, включающий нанесение самотвердеющей массы на поверхность одной из деталей, установку второй детали, формование массы в компенсирующую прослойку, отверждение этой массы, сверление отверстий в пакете собранных деталей с отвержденной прослойкой и окончательную сборку деталей, отличающийся тем, что, с целью сокращения цикла сборки конструкций, формование массы в компенсирующую прослойку производят на одной из деталей макетом, имитирующим вторую деталь до их сборки, а при сборке на отвержд енную прослойку формовочной массы наносят дополнительный слой этой массы, причем окончательную сборку деталей осуществляют в период отверждения дополнительного слоя формовочной массы. Источники информации,

принятые во внимание при экспертизе 1. Вигдорчик С. А. и др. Исследование долговечности срезных болтовых стыков при использовании полимерного заполнителя . Тематический сборник научных трудов Харьковского авиационного института, 1975, № 1, с. 113-119.

сриг. 1

фиг.г

фа&.5

фигМ

Авторы

Даты

1981-03-15—Публикация

1979-06-06—Подача