(54) СПОСОБ ПОЛУЧЕНИЯ АЭРОЗОЛЕЙ МЕТАЛЛОВ

где W - скорость испарения металла

в вакууме, г/см2; Ji - молекулярный вес; Рц - давление насыщенного пара,

мм рт. ст.; Т - температура, К

.Одв1ако с повышением давления среды скорость испарения из-за уменьшения коэффициента диффузии падает и при атмосферном давлении на несколько порядков меньше рассчитанной. Помещая испаряемый метал в струю инертного газа, можно значительно увеличить скорость испарения. Если при этом скорость струи не выходит за пределы ламинарности потока, то атомы металла и аэрозольные частицы в основном двигаются в направлении струч и выносятся из области индуктора без попадания на стенки. Это позволяет непрерывно собирать или вводить аэрозоль металла в реакционную среду в процессе его образования без соприкосновения с атмосферой.

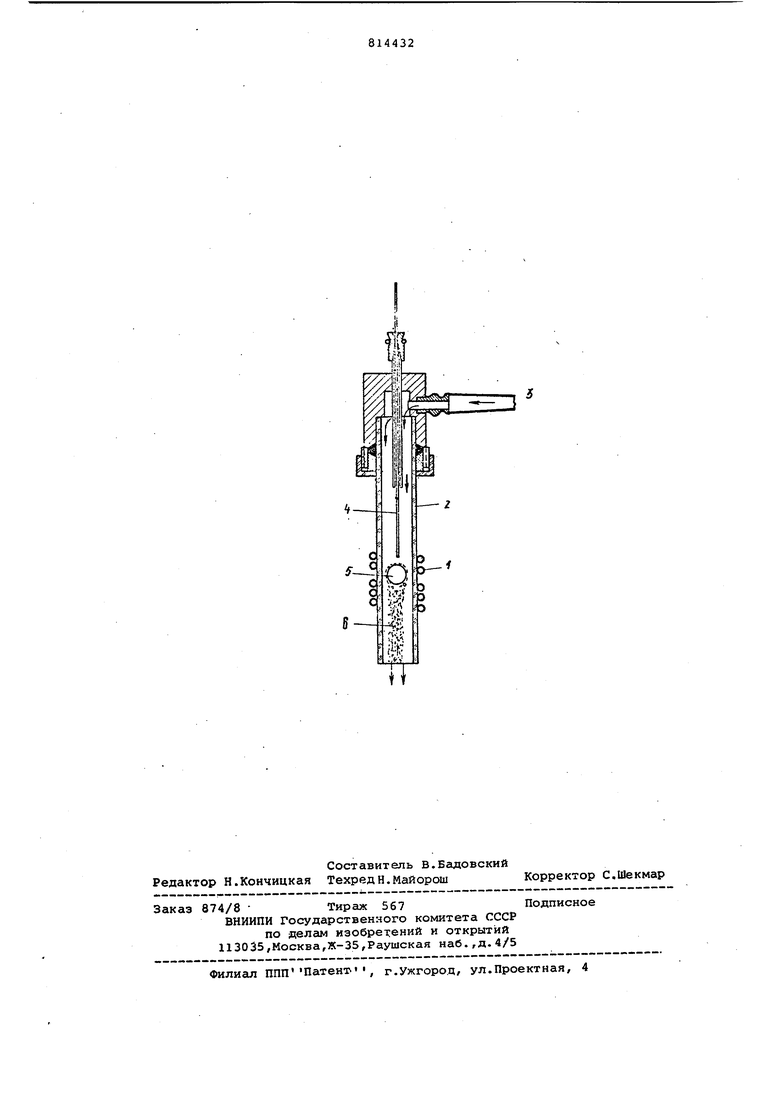

Для получения аэрозолей металлов используют установку типа ЛГЗ-10а, мощностью 8 кВт, с частотой 400 кГц

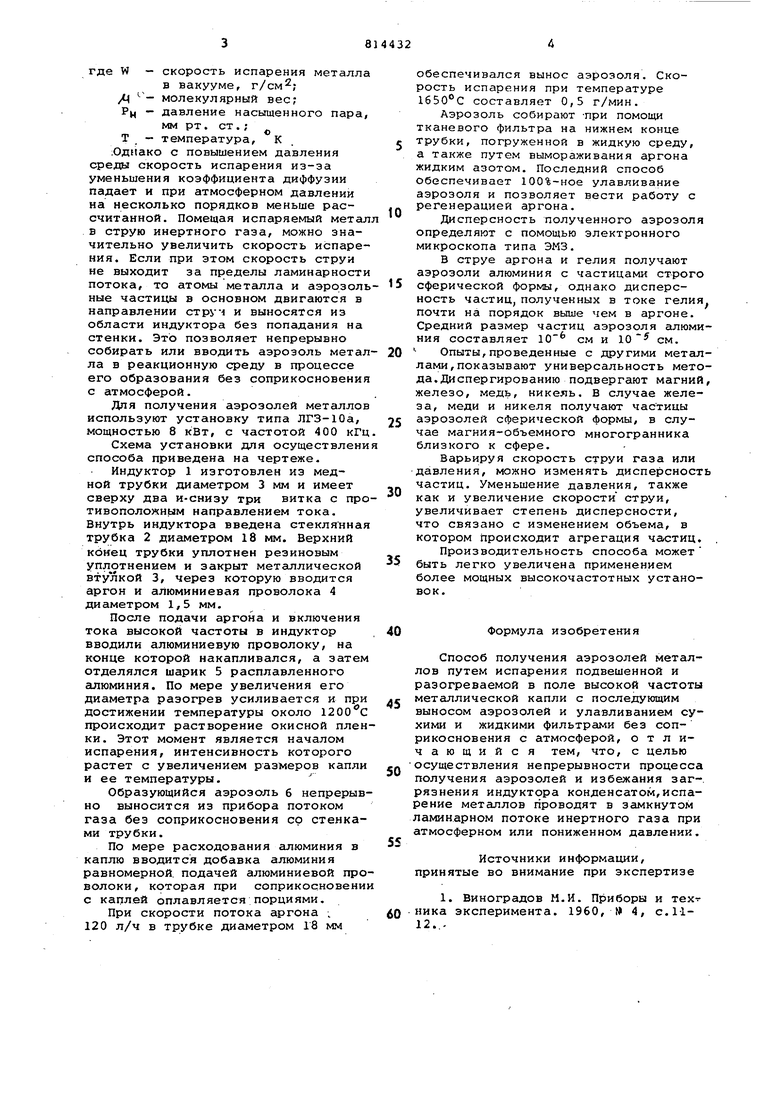

Схема установки для осуществлени способа приведена на чертеже.

Индуктор 1 изготовлен из медной трубки диаметром 3 мм и имеет сверху два и-снизу три витка с противоположным направлением тока. Внутрь индуктора введена стеклянная трубка 2 диаметром 18 мм. Верхний конец трубки уплотнен резиновым уплотнением и закрыт метгшлической втулкой 3, через которую вводится аргон и алюминиевая проволока 4 ди аметром 1,5 мм.

После подачи аргона и включения тока высокой частоты в индуктор вводили алюминиевую проволоку, на конце которой накапливался, а затем отделялся шарик 5 расплавленного алюминия. По мере увеличения его диаметра разогрев усиливается и при достижении температуры около происходит растворение окисной пленки. Этот момент является началом испарения, интенсивность которого растет с увеличением размеров капли и ее температуры.

Образующийся аэрозоль б непрерывно выносится из прибора потоком газа без соприкосновения со стенками трубки.

По мере расходования алюминия в каплю вводится добавка алюминия равномерной, подачей алюминиевой проволоки, которая при соприкосновении с каплей оплавляется порциями.

При скорости потока аргона . 120 л/ч в трубке диаметром Г8 мм

обеспечивался вынос аэрозоля. Скорость испарения при температуре составляет 0,5 г/мин.

Аэрозоль собирают -при помощи тканевого фильтра на нижнем конце трубки, погруженной в жидкую среду, а также путем вымораживания аргона жидким азотом. Последний способ обеспечивает 100%-ное улавливание аэрозоля и позволяет вести работу с регенерацией аргона.

Дисперсность полученного аэрозоля определяют с помощью электронного микроскопа типа ЭМЗ.

В струе аргона и гелия получают аэрозоли алюминия с частицами строго сферической формы, однако дисперсность частиц, полученных в токе гелия почти на порядок выше чем в аргоне. Средний размер частиц аэрозоля алюминия составляет 10 см и 10 см. Опыты,проведенные с другими метгшлами,показывают универсальность метода. Диспергированию подвергают магний железо, медь, никеяь. В случае железа, меди и никеля получают частицы аэрозолей сферической формы, в случае магния-объемного многогранника близкого к сфере.

Варьируя скорость струи газа или давления, можно изменять дисперсност частиц. Уменьшение давления, также как и увеличение скорости струи, увеличивает степень дисперсности, что связано с изменением объема, в котором происходит агрегация частиц.

Производительность способа может быть легко увеличена применением более мощных высокочастотных установок.

Формула изобретения

Способ получения аэрозолей металлов путем испарения подвешенной и разогреваемой в поле высокой частоты металлической капли с последующим выносом аэрозолей и улавливанием сухими и жидкими фильтрами без соприкосновения с атмосферой, отличающийся тем, что, с целью осуществления непрерывности процесса получения аэрозолей и избежания заг-. рязнения индуктора конденсатом,испарение металлов проводят в замкнутом ламинарном потоке инертного газа при атмосферном или пониженном давлении.

Источники информации, принятые во внимание при экспертизе

1. Виноградов М.И. Приборы и техника эксперимента. 1960, I 4, с.1-112..W

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ И НАНОЧАСТИЦ АЛЮМИНИЯ, ИМЕЮЩИХ ПЛОТНОЕ ДИЭЛЕКТРИЧЕСКОЕ ПОКРЫТИЕ | 2008 |

|

RU2397046C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ И НАНОЧАСТИЦ АЛЮМИНИЯ, ПОКРЫТЫХ СЛОЕМ ОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2397045C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ЦИНКА | 2013 |

|

RU2548357C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2770102C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ЖЕЛЕЗА | 2020 |

|

RU2756555C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА ГИДРИДА ТИТАНА | 2014 |

|

RU2616920C2 |

| Способ получения наноразмерного диоксида кремния | 2023 |

|

RU2837220C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА ТИТАНА | 2018 |

|

RU2707596C2 |

| Устройство для формирования покрытий на поверхностях элемента, ленточного материала или инструмента | 2015 |

|

RU2703751C2 |

| Способ получения гибридного материала на основе многостенных углеродных нанотрубок, декорированных дистанционно разделенными кристаллическими наночастицами алюминия | 2016 |

|

RU2618278C1 |

Авторы

Даты

1981-03-23—Публикация

1961-06-19—Подача