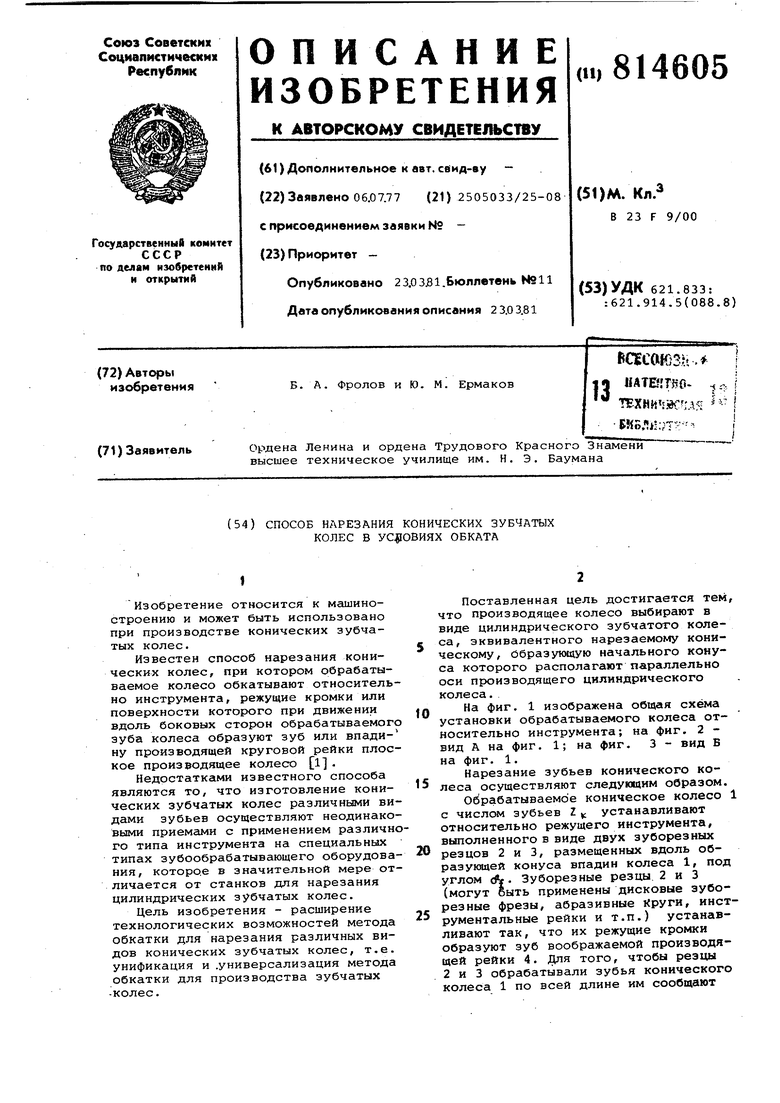

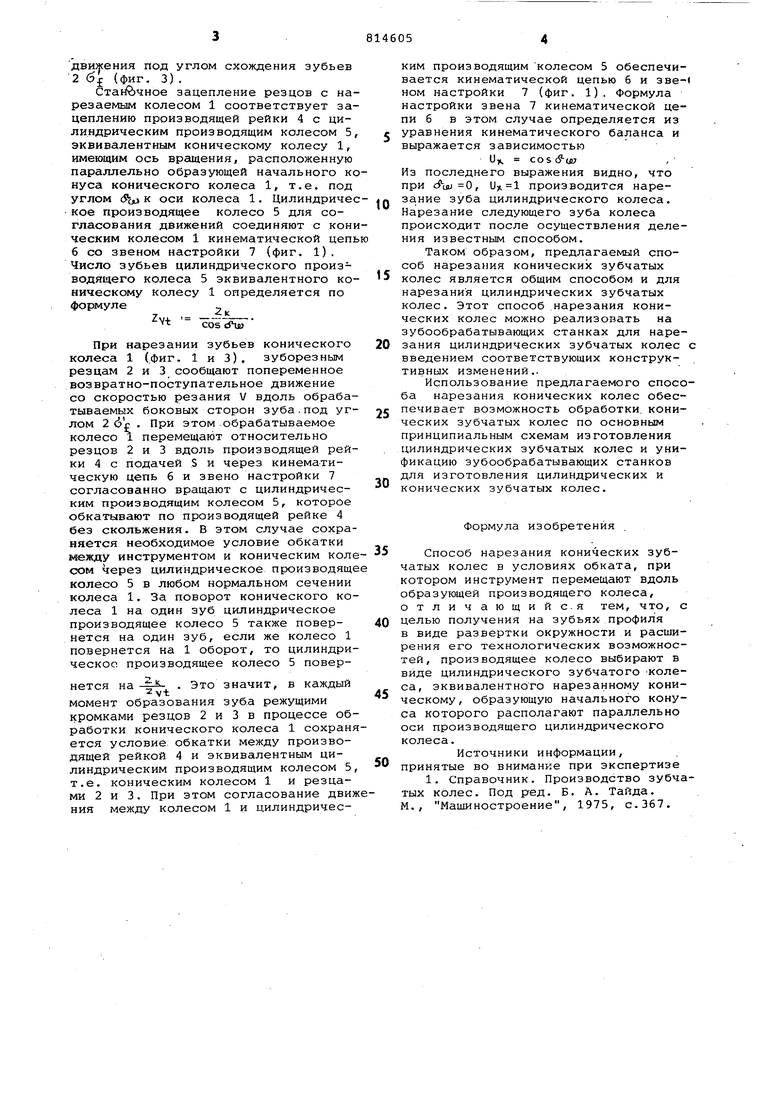

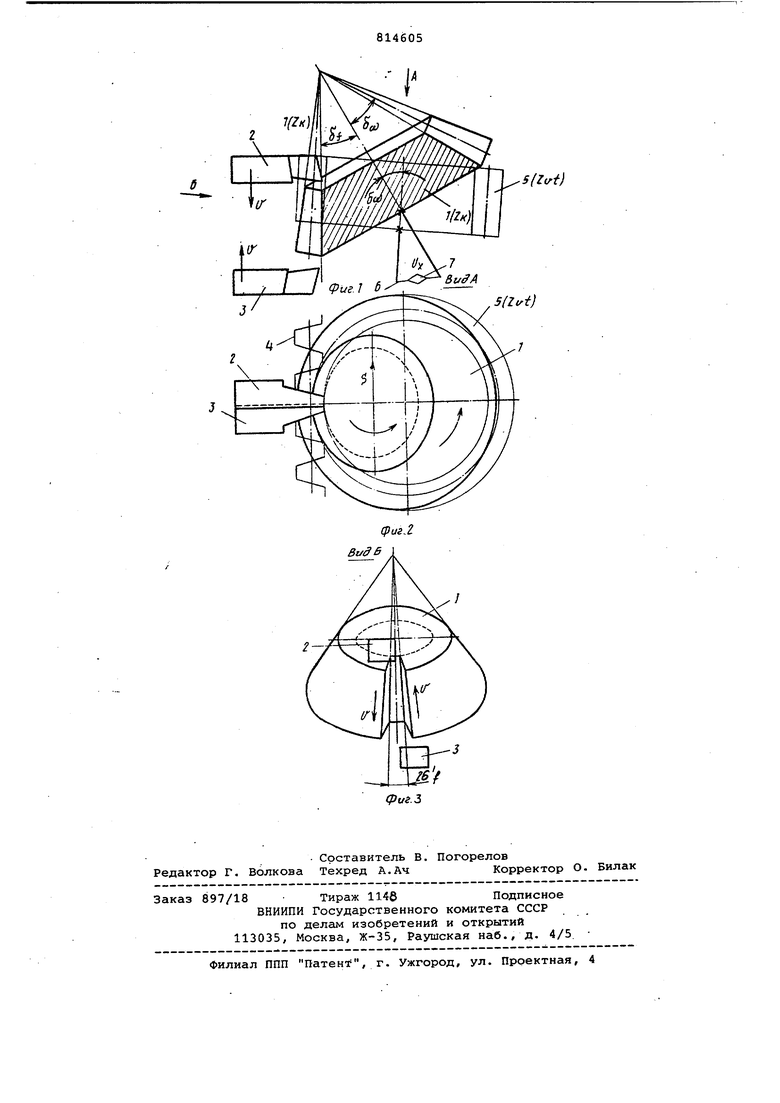

движения под углом схождения зубьев 2 6 (фиг. 3). зацепление резцов с на резаемым колесом 1 соответствует за цеплению производящей рейки 4 с цилиндрическим производящим колесом 5 эквивалентным коническому колесу 1, имеющим ось вращения, расположенную параллельно образующей начального к нуса конического колеса 1, т.е. под углом (%)к оси колеса 1. Цилиндриче кое производящее колесо 5 для согласования движений соединяют с кон ческим колесом 1 кинематической цепь б со звеном настройки 7 (фиг. 1), Число зубьев цилиндрического производящего колеса 5 эквивалентного ко ническому колесу 1 определяется по формуле -Vi: -S При нарезании зубьев конического колеса 1 (.фиг. 1 и 3), зуборезным резцам 2 и 3 сообщают попеременное возвратно-поступательное движение со скоростью резания V вдоль обрабатываемых боковых сторон зуба.под углом 2 дг . При этом обрабатываемое колесо 1 перемещают относительно резцов 2 и 3 вдоль производящей рейки 4 с подачей S и через кинематическую цепь 6 и звено настройки 7 согласованно вращают с цилиндрическим производящим колесом 5, которое обкатывают по производящей рейке 4 без скольжения. В этом случае сохраняется необходимое условие обкатки между инструментом и коническим коле сом через цилиндрическое производяще колесо 5 в любом нормальном сечении колеса 1. За поворот конического колеса 1 на один зуб цилиндрическое производящее колесо 5 также повернется на один зуб, если же колесо 1 повернется на 1 оборот, то цилиндрическое производящее колесо 5 повернется на -5- . Это значит, в каждый момент образования зуба режущими кромками резцов 2 и 3 в процессе обработки конического колеса 1 сохраня ется условие обкатки между производящей рейкой 4 и эквивалентным цилиндрическим производящим колесом 5 т.е. коническим колесом 1 и резцами 2 и 3 . При этом согласование движ ния между колесом 1 и цилиндричесКИМ производящим колесом 5 обеспечивается кинематической цепью б и зве-( ном настройки 7 (фиг. 1). Формула настройки звена 7 кинематической цепи б в этом случае определяется из уравнения кинематического баланса и выражается зависимостью DX cos S-(ja Из последнего выражения видно, что при , производится нарезание зуба цилиндрического колеса. Нарезание следующего зуба колеса происходит после осуществления деления известным способом. Таком образом, предлагаемый способ нарезания конических зубчатых колес является общим способом и для нарезания цилиндрических зубчатых колес. Этот способ нарезания конических колес можно реализовать на зубообрабатывающих станках для нарезания цилиндрических зубчатых колес с введением соответствующих конструктивных изменений.. Использование предлагаемого способа нарезания конических колес обеспечивает возможность обработки, конических зубчатых колес по основным принципиальным схемам изготовления цилиндрических зубчатых колес и унификацию зубообрабатывающих станков для изготовления цилиндрических и конических зубчатых колес. Формула изобретения Способ нарезания конических зубчатых колес в условиях обката, при котором инструмент перемещают вдоль образующей производящего колеса, отличающий с.я тем, что, с целью получения на зубьях профиля в виде развертки окружности и расширения его технологических возможностей, производящее колесо выбирают в виде цилиндрического зубчатого -колеса, эквивалентного нарезанному коническому, образующую начального конуса которого располагают параллельно оси производящего цилиндрического колеса. Источники информации, принятые во внимание при экспертизе 1. Справочник. Производство зубчатых колес. Под ред. Б. А. Тайда. М., Машиностроение, 1975, с.367.

5(ltft)

5(lu-t)

В ид В

Авторы

Даты

1981-03-23—Публикация

1977-07-06—Подача